Лабораторная работа

САМАРА 2002

Составители: Н. И. Потапова, К.П. Крашенинников, Е.В. Афанасьева

УДК 621.9.62

Исследование точности обработки на токарном станке статистическим методом: Метод. указания/Сост. Н. И. Потапова, К.П. Крашенинников, Е.В. Афанасьева; СГАУ, Самара, 2002 - 14 с.

Методические указания содержат краткое изложение теории точности обработки, статистического и расчетно-аналитического метода. Приводится методика построения кривых распределений.

Указания предназначены для студентов, обучающихся по учебному плану целевой интенсивной подготовки по курсу «Технология двигателей летательных аппаратов» по специальности 13.02, 13.04, 06.08, 12.11.00, 10.12.00.

Рецензенты: В.Н. Трусов

Цель работы: освоение методики статистического исследования точности обработки три обточке валиков на настроенном токарном станке.

ОБЩИЕ ПОНЯТИЯ О ТОЧНОСТИ

Под точностью обработки понимают степень соответствия действительных, полученных после обработки геометрических параметров деталей, заданным геометрическим параметрам.

|

|

|

К понятию «геометрические параметры» относятся размеры, форма и взаимное расположение поверхностей деталей.

В данной работе рассматривается точность размера-диаметра валика после обточки.

Определение точности обработки является сложной задачей. Для ее решения применяют расчетно-аналитический и статистический методы. Расчетно-аналитический, метод базируется на исследовании факторов, вызывающих первичные погрешности, установление между ними функциональной зависимости, расчете каждой составляющей погрешности я суммировании их для определения погрешности обработки. Достоинством этого метода является то, что можно выявить факторы, вызывающие первичные погрешности, и наметить пути их уменьшения.

Статистический метод позволяет оценить действие в данной операции сразу всей совокупности факторов. При этом нет необходимости проводить эксперименты по выявлению влияния отдельных факторов на точность обработки; достаточно на основе непосредственного наблюдения на производстве по данному геометрическому параметру измерить партию деталей.

Каждый из этих методов имеет свою область применения, и они не исключают, а, наоборот, дополняют друг друга.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Произвести настройку стайка на размер: Х—0,12.

2. Обработать 40—50 деталей согласно операционной карте (по одному пояску на каждой детали).

3. Измерить обработанные пояски микрометром с ценой деления 0,01. Результаты занести в табл. 1.

4. Обработка результатов измерения деталей.

Этот этап включает в себя решение ряда задач:

|

|

|

Определение результирующей погрешности обработки (задача № 1). Определение доверительных интервалов для найденных оценок параметров (задача № 2). Определение систематических постоянных, закономерно изменяющихся и случайных погрешностей для данной партии (задача № 3).

5. Решить одну из поставленных задач статистическим методом (по заданию преподавателя).

6. Рабочее место, оснастку и инструмент привести в порядок и сдать лаборанту.

Настройка станка производится по заранее рассчитанному настроечному размеру Х н. р. методом пробных проходов и промеров. Для этого у первой детали на небольшой длине обтачивается поясок на размер, превышающий Х н. р., и делается промер.

Промеры я проходы повторяются до тех пор, пока не будет достигнут размер, близкий к настроечному. При этом замечают деление лимба винта поперечной подачи, устанавливают по нему резец и обтачивают 3-4 пробных детали. Средний размер этих деталей не должен отклоняться от Х н. р. на величину  от допуска, на размер (

от допуска, на размер ( ), т. е. на 0,02

), т. е. на 0,02  0,025 мм. Если отклонение превосходит указанное значение, делают поднастройку станка, затем обрабатывают всю партию деталей и производят измерения. Погрешность измерения согласно ГОСТу не должна превышать (15—20%) от

0,025 мм. Если отклонение превосходит указанное значение, делают поднастройку станка, затем обрабатывают всю партию деталей и производят измерения. Погрешность измерения согласно ГОСТу не должна превышать (15—20%) от  .

.

Решение приведенных выше задач рассмотрим на примере для случая Х = Æ20 мм, при объеме партии N = 40 шт.

В качестве настроечного размера принят средний размер поля допуска  . Измерение деталей осуществлялось по мере снятия их со станка, микрометром с ценой деления 0,01 мм.

. Измерение деталей осуществлялось по мере снятия их со станка, микрометром с ценой деления 0,01 мм.

Результаты измерения представлены в протоколе наблюдений (табл. 1).

Таблица 1

| № п.п. | Размеры Хi | № п.п. | Размеры Хi |

| 19,94 | 18,87 | ||

| 19,95 | 18,86 | ||

| 19,93 | |||

| . | |||

| . | |||

| 19,99 | . | ||

| . | |||

| . | |||

| . |

Задача 1

В табл. 1 отмечаются наибольший (Xмах) и наименьший (Хmin) размеры и определяется размах варьирования (R).

Для упрощения расчетов и построения кривых распределения R делят на интервалы. Число интервалов (K) зависит от количества деталей (N), взятых для статистического анализа:

при N<50 рекомендуется К = 5  7

7

N = 50  100 —„— К = 7

100 —„— К = 7  9

9

N>100 —„— K=9  12

12

Величина интервала  должна быть больше цены деления шкалы измерительного инструмента и округлена до числа с минимумом значащих цифр. Например, при Ср=0,0189 (полученным из расчета) принять С = 0,02, при Ср= 0,0211 С =0,02 и т. д.

должна быть больше цены деления шкалы измерительного инструмента и округлена до числа с минимумом значащих цифр. Например, при Ср=0,0189 (полученным из расчета) принять С = 0,02, при Ср= 0,0211 С =0,02 и т. д.

В соответствии с рекомендациями принимаем К =7.

Тогда

Образование интервалов производят в следующем порядке:

а) нижняя граница первого интервала берется равной действительному наименьшему размеру детали Хmin = 19,86. Верхняя граница определяется как сумма

Хmin + С = 19,86 + 0,02 = 19,88.

Второй интервал образуется путем прибавления С = 0,02 к размеру 19,88 и т. д.

Полученные интервалы сводятся в табл. 2 (графа 2).

Таблица 2

| №1 п.п. | Границы интервалов | Средний размер интервала Хicp | Подсчет кол-ва случаев | Частота ni | Частость

|

| 19,86-19,88 | 19,87 | 0,05 | |||

| 19,88-19,90 | 19,89 | 0,125 | |||

| 19,90-19,92 | 19,91 | 0,225 | |||

| 19,92-19,94 | 19,93 | 0,275 | |||

| 19,94-19,96 | 19,95 | 0,175 | |||

| 19,96-19,98 | 19,97 | 0,125 | |||

| 19,98-20,00 | 19,99 | 0,025 |

б) вычисляется среднее значение каждого интервала (графа 3);

в) в графе 4 производится подсчет количества случаев. Для этого просматриваются все измерения в порядке их написания в табл. 1 и для каждого размера (табл. 2, графа 4) делается заметка против соответствующего ему интервала.

При подсчете случаев условно принимается, что значения размеров, равных верхним границам интервалов, входят в каждый последующий интервал, т. е. 19,88 — во второй, 19,90 — в третий интервал и т. д.;

г) количество заметок подсчитывается и проставляется в графе 5 табл. 2. Сумма чисел этого столбца должна равняться количеству деталей партии N = 40;

|

|

|

д) частость (графа 6) определяется делением числа деталей, находящихся в пределах каждого интервала — ni на общее количество деталей партии N.

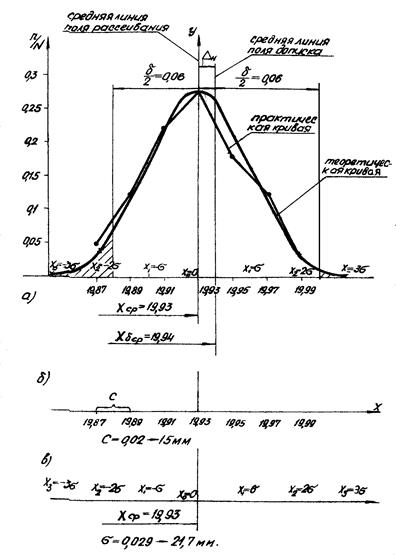

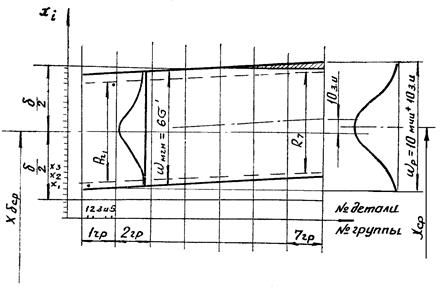

По данным Xicp и  (или ni) строится практическая кривая распределения (рис. 1, а).

(или ni) строится практическая кривая распределения (рис. 1, а).

По оси абсцисс в определенном масштабе откладываются средние значения интервалов. Масштаб выбирается произвольно. Например, М=750:1 (апр=750), т. е. Интервал С = 0,02 мм соответствует пятнадцати миллиметрам (0,02´750 = 15 мм, рис. 1, б). Масштаб ординаты также выбирается произвольно. Например, bпр= 300, тогда ординаты находятся по зависимости  (для первого интервала 0,05´300= 15 мм).

(для первого интервала 0,05´300= 15 мм).

Для более точной оценки точности обработки практические кривые распределения заменяются теоретическими, изображающими вполне определенные законы распределения случайных величин. Так, при обработке деталей на станке по способу автоматического получения размеров используется закон нормального распределения, выражаемый уравнением

, где x=Xiср-Xср.

, где x=Xiср-Xср.

Следовательно, для построения теоретической кривой необходимо по данным опыта вычислять две характеристики:

Хср и

(1)

(1)

(2)

(2)

Теоретическая кривая строится по осям Х и У (рис. 1, а).

Начало координат Х0 = 0 размещается в точке Хcр =19,93 (рис. 1, в). По оси абсцисс от Х0 (вправо и влево) откладываются Х1 = ±  ; Х2 = ±2

; Х2 = ±2  ; Х3 =±3

; Х3 =±3  . Масштаб теоретической и практической кривой для значений С и

. Масштаб теоретической и практической кривой для значений С и  принимается одинаковый: am = апр = 750, тогда на абсциссе графика будет отложена величина

принимается одинаковый: am = апр = 750, тогда на абсциссе графика будет отложена величина  = 0,029´750 =21,7 мм.

= 0,029´750 =21,7 мм.

Рис. 1. Построение кривых распределений

Для нахождения ординат «У», соответствующих значениям Х0, Х1, Х2 и Х3, пользуются табл. 3 (функция Лапласа).

Табличные значения Уm умножают на bm, вычисленное из условия равенства площадей под практической и теоретической кривой

Так, точке Х0=0 соответствует ордината

Результаты вычислений сведены в графу 3, табл. 3.

Из теории вероятностей известно, что в пределах ±3  под кривой нормального распределения заключено 99,73% всей ее площади, поэтому погрешность от случайных и закономерно изменяющихся факторов составляет

под кривой нормального распределения заключено 99,73% всей ее площади, поэтому погрешность от случайных и закономерно изменяющихся факторов составляет  p= 6

p= 6  = 6´0,029 = 0,174.

= 6´0,029 = 0,174.

|

|

|

Постоянная систематическая погрешность,в данном случае вызывается неточностью настройки станка  , т. е. несовпадением среднего размера поля рассеяния (Хср) со средним значением поля допуска (

, т. е. несовпадением среднего размера поля рассеяния (Хср) со средним значением поля допуска ( )

)

= 19,94—19,93 = 0,01.

= 19,94—19,93 = 0,01.

На абсциссе (рис. 1, а) наносится средний размер поля допуска  = 19,94 и границы толя допуска ±

= 19,94 и границы толя допуска ±  =0,06. В данном примере средняя линия поля допуска сдвинута от средней линии поля рассеяния в сторону увеличения размера на расстояние

=0,06. В данном примере средняя линия поля допуска сдвинута от средней линии поля рассеяния в сторону увеличения размера на расстояние  =0,01, что соответствует 7,5 мм (Хср <

=0,01, что соответствует 7,5 мм (Хср <  ).

).

С такой же вероятностью можно предположить, что при проведении следующего опыта Хср будет больше  на ту же величину. Тогда в общем случае постоянная погрешность будет равна

на ту же величину. Тогда в общем случае постоянная погрешность будет равна

а результирующая операционная погрешность определится как сумма  и

и

3адача 2

В качестве статистических характеристик находятся приближенные значения математического ожидания

m = М (X)... (3)

и дисперсии

D=М[(Х-m)2]... (4)

Такими величинами являются характеристики, обладающие несимметричными оценками данных параметров.

Это среднее арифметическое значение величины Х и D*.

;

;

.

.

Вследствие приближенных значений Хсp и D* необходимо дать оценку их точности и надежности. Иными словами, следует решить вопрос, с какой вероятностью ( ) можно утверждать, что допущенная ошибка (расхождение среднего арифметического значения Хср с математическим ожиданием m и среднего квадратического отклонения

) можно утверждать, что допущенная ошибка (расхождение среднего арифметического значения Хср с математическим ожиданием m и среднего квадратического отклонения  с

с  не превзойдет некоторой величины

не превзойдет некоторой величины

(5)

(5)

(6)

(6)

Вероятность  называется доверительной вероятностью;

называется доверительной вероятностью;

Границы Хср -  и Хср +

и Хср +  - доверительными границами.

- доверительными границами.

Интервал Хср  — доверительный интервал.

— доверительный интервал.

Доверительный интервал характеризует точность получения результата, а доверительная вероятность - его надежность.

Для решения поставленной задачи в математической статистике вместо случайной величины Хср вводится другая случайная величина — Т.

(7)

(7)

(8)

(8)

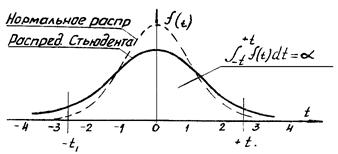

Случайная величина Т подчиняется закону распределения Стьюдента (Student) (рис. 2).

Рис. 2. Кривая распределения случайной величины 1

Вероятность попадания величины Т на участок (—t1,+t1)

или

,

,

где t  и следовательно

и следовательно

Таким образом, величина  является функцией двух аргументов t и N. Эта функция табулирована и приведена в табл. 4.

является функцией двух аргументов t и N. Эта функция табулирована и приведена в табл. 4.

С помощью данной таблицы может быть определена вероятность неравенства (5).

Так, для приведенного выше примера (N = 40; Xср= 19,93) требуется определить точность получения Xср (доверительный интервал). Для этого по формуле (8) находим величину S.

Затем по значениям N-1=39 и  (обычно

(обычно  0,95) по таблице определяем величину t = 2,02 и находим

0,95) по таблице определяем величину t = 2,02 и находим  половину длины доверительного интервала

половину длины доверительного интервала

= tS = 2,02´0,0044

= tS = 2,02´0,0044  0,0088.

0,0088.

Следовательно, доверительный интервал за пределы которого с вероятностью а = 0,95 не выходит величина Хср, будет  19,95 ±0,0088. В работе могут быть поставлены и другие задачи. Например, по заданному значению ±

19,95 ±0,0088. В работе могут быть поставлены и другие задачи. Например, по заданному значению ±  определить

определить  или по заданным величинам

или по заданным величинам  и

и  определить необходимое число опытов n и т. д.

определить необходимое число опытов n и т. д.

Для определения ошибки  в среднем квадратическом отклонении удобней ее выразить не в абсолютных, а в относительных единицах

в среднем квадратическом отклонении удобней ее выразить не в абсолютных, а в относительных единицах

. (9)

. (9)

Соответственно неравенство (6) можно записать в виде:

тогда

(10)

(10)

Таблица 4

| Значения t | ||||||||

| 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 0,95 | 0,98 | 0,99 | |

| 0,765 | 0,978 | 1,250 | 1,638 | 2,35 | 3,18 | 4,54 | 5,84 | |

| 1,190 | 1,533 | 2,13 | 2,77 | 3,75 | 4,60 | |||

| 1,156 | 1,476 | 2,02 | 2,57 | 3,36 | 4,03 | |||

| 1,134 | 1,440 | 1,943 | 2,45 | 3,14 | 4,71 | |||

| 1,119 | 1,415 | 1,895 | 2,36 | 3,00 | 3,50 | |||

| 1,108 | 1,397 | 1,860 | 2,31 | 2,90 | 3,36 | |||

| 1,100 | 1,383 | 1,833 | 2,26 | 2,82 | 3,25 | |||

| 1,093 | 1,372 | 1,812 | 2,23 | 2,76 | 3,17 | |||

| 1,088 | 1,363 | 1,796 | 2,20 | 2,72 | 3,11 | |||

| 1,083 | 1,356 | 1,782 | 2,18 | 2,68 | 3,06 | |||

| 1,079 | 1,350 | 1,771 | 2,16 | 2,65 | 3,01 | |||

| 1,076 | 1,345 | 1,761 | 2,14 | 2,62 | 2,98 | |||

| 1,074 | 1,341 | 1,753 | 2,13 | 2,60 | 2,95 | |||

| 1,064 | 1,325 | 1,725 | 2,09 | 2,53 | 2,84 | |||

| 1,058 | 1,316 | 1,708 | 2,06 | 2,48 | 2,79 | |||

| 1,055 | 1,310 | 1,697 | 2,04 | 2,46 | 2,75 | |||

| 1,050 | 1,303 | 1,684 | 2,02 | 2,42 | 2,70 | |||

| 1,046 | 1,296 | 1,671 | 2,00 | 2,39 | 2,66 | |||

| 1,041 | 1,289 | 1,658 | 1,98 | 2,36 | 2,62 |

Если при вычислении Хcр и  (расчеты проводились с разбивкой измеренных значений на интервалы (с), то

(расчеты проводились с разбивкой измеренных значений на интервалы (с), то

где К - количество интервалов.

Значения функция F(q, N— 1) даны в табл. 5.

Пример. Требуется найти доверительные границы, в которых с вероятностью  = 0,9 находится истинное значение среднего квадратического отклонения, равного в нашем примере

= 0,9 находится истинное значение среднего квадратического отклонения, равного в нашем примере  = 0,029. Из таблицы видим, что при К-1=6 доверительная вероятность

= 0,029. Из таблицы видим, что при К-1=6 доверительная вероятность  достигает значения 0,9 при q

достигает значения 0,9 при q  0,65.

0,65.

Следовательно,  =q

=q  = 0,65

= 0,65  0,029 = 0,018, а доверительные границы приближенно равны 0,011 и 0,047.

0,029 = 0,018, а доверительные границы приближенно равны 0,011 и 0,047.

Задача 3

Для решения поставленной задачи строится точностная (точечная) диаграмма (рис. 3).

По оси абсцисс откладываются номера деталей в порядке их обработки.

По оси ординат - размеры.

На схеме:

R1,R2,R3…Rn - размах варьирования в пределах группы;

Ri=Ximax-Ximin

Таблица 5

| Значения функции F=(q,N-1) | ||||||||||||

| 0.06 | 0.1 | 0.15 | 0.2 | 0.3 | 0.4 | 0.50 | 0.60 | 0.70 | 0.80 | 0.90 | 1.0 | |

| 0.147 | 0.184 | 0.273 | 0.359 | 0.515 | 0.636 | 0.714 | 0.759 | 0.792 | 0.819 | 0.842 | 0.861 | |

| 1.00 | ||||||||||||

| 1.00 | 1.00 | |||||||||||

| 1.00 | ||||||||||||

| 1.00 | ||||||||||||

| 1.00 | ||||||||||||

| 1.00 | ||||||||||||

- погрешности, вызываемые закономерно изменяющимися факторами;

- погрешности, вызываемые закономерно изменяющимися факторами;

;

;

- погрешности, вызываемые закономерно изменяющимися факторами;

- погрешности, вызываемые закономерно изменяющимися факторами;

- погрешности, связанные с постоянно действующими факторами;

- погрешности, связанные с постоянно действующими факторами;

,

,

где  - погрешность настройки

- погрешность настройки

Рис. 3. Точностная диаграмма

По размаху варьирования Rср определяется значением

Rср - среднее значение распределения для всех групп

dm - коэффициент, связывающий Rср и  . Его значение зависит от числа деталей в группе (табл. 6).

. Его значение зависит от числа деталей в группе (табл. 6).

Таблица 6

| Число деталей | ||||

| dm | 1,693 | 2,326 | 2,704 | 2,927 |

СОДЕРЖАНИЕ ОТЧЕТА

1. Сведения о станке (технические характеристики).

2. В зависимости от варианта работы:

а) результаты расчета параметров кривой нормального распределения, построение практической и теоретической кривой распределения погрешностей, расчет суммарной погрешности обработки;

б) результаты расчета параметров кривой нормального распределения и доверительных интервалов для найденных оценок параметров;

в) построение точечных диаграмм и результаты расчета систематических постоянных, закономерно-изменяющихся и случайных погрешностей.

3. Выводы

.

ЛИТЕРАТУРА

1. Фираго В. П. Основы проектирования технологических процессов и приспособлений. Методы обработки поверхностей. - М., Машиностроение, 1973.

2. Корсаков В. С. Основы технологии машиностроения. - М., Высшая школа, 1974.

3. Вентцель Е. С. Теория вероятностей. - М., Государственное издательство физико-математической литературы, 1962.

2015-05-26

2015-05-26 913

913