О.С.Комаров, Е.В.Розенберг, Т.Д. Комарова БНТУ, К.Э.Барановский, ГП «Научно-технологический парк БНТУ «Политехник»

Составы литейных красок отличаются многообразием, и их выбор определяется типом заливаемого сплава, а также технологией изготовления отливок.

В связи с изложенным, в проведенных исследованиях не ставили задачу по определению состава краски для конкретных условий производства отливок, а изучали поведение красок с различными видами огнеупорного наполнителя и связующего. В зависимости от поведения красок различного состава при нанесении на рабочую поверхность, в процессе сушки и последующего нагревания судили о возможности их использования в конкретных условиях производства.

Работу проводили в два этапа. На первом этапе определяли вид огнеупорного наполнителя. С этой целью изготавливали краски на основе маршалита, оксида алюминия, цирконового концентрата и дистенсиллиманит. В качестве связующего использовали лингосульфанат. При выборе исходных материалов предпочтение отдавали недефицитным, желательно, отечественного производства материалам. Краски различного состава наносили кисточкой на керамическую пластинку и после сушки методом царапания заостренным стержнем субъективно оценивали прочность покрытия (метод Мооса [1]). В связи с огромным объемом исследований проводить оценку прочности по общепринятой методике [2] считали нецелесообразным. При выборе базового наполнителя, кроме прочности после сушки, оценивали способность давать равномерное покрытие, прочность сцепления с подложкой, термостойкость, чистоту окрашенной поверхности, а также стоимость, доступность и экологичность материала. После окрашивания краски нагревали до 110, 450 и 950ºС. Маршалит спекся и остекловался при 950ºС. краски на основе оксида алюминия не имели практически никакой прочности при 450 и 950ºС. Цирконовый концентрат был отвергнут из-за дороговизны и не экологичности (слабо радиоактивен). Результаты исследований по оценки свойств огнеупорных наполнителей приведены в таблице.

Таблица Оценка свойств огнеупорных наполнителей

| N | Свойства | Огнеупорный наполнитель | |||

| Маршалит SiO2 | Оксид алюминия Al2O3 | Цирконовый концентрат Zr2SiO4 | Дистен-силлиманит Al2O3·SiO2 | ||

| Термостойкость | - | + | + | + | |

| Доступность | + | - | - | + | |

| Наличие местного сырья | + | - | - | - | |

| Экологичность | + | + | - | + | |

| Стоимость | + | - | - | + | |

| Технологичность | + | - | + | + |

Примечание: +удовлетворительно; – не удовлетворительно.

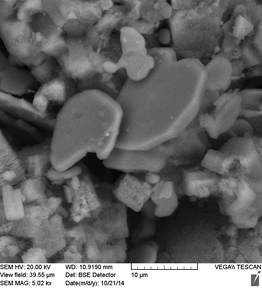

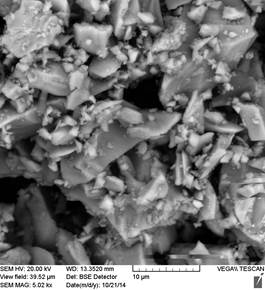

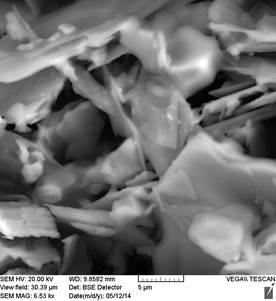

Не приводя подробного описания проведенных экспериментов, установили, что наилучшим комплексом свойств обладает дистенсиллиманит – материал на базе силикатов алюминия. Структура краски на основе дистенсиллиманит, силиката циркония и оксида алюминия с лингосульфанатом после сушки при 100-120ºС показана на рис. 1.

Как видно на фотографии пластинчатая форма частиц дистенсиллиманита обеспечивает известную из практики высокую газопроницаемость краски. Оксид алюминия и силикат циркония обладают меньшей газопроницаемостью, что связано с более плотным расположением частиц и неоднородности фракционного состава. Невысокая прочность краски на основе оксида алюминия скорей всего связана с формой частиц и их структурой.

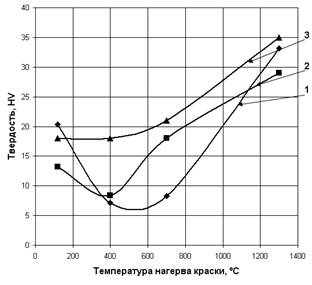

На втором этапе исследований проводили эксперименты по изучению поведения красок на основе дистенсиллиманита с различными связующими. В качестве связующих использовали лингосульфанат, жидкое стекло и алюминат натрия (NaAlO2). Связующее (лингосульфанат и жидкое стекло) добавляли в краску в количестве принятом на литейных предприятиях [3]. Количество алюмината натрия в составе красок устанавливали экспериментальным путем. В качестве критерия оценки служила твердость (прочность) покрытия, установленная по описанной ранее методике [4], после нагрева красок до 110, 400, 750, 1300 ºС. Результаты экспериментов приведены в виде графика (рис. 2).

Как следует из полученных данных, краски на основе лингосульфаната в качестве связующего теряют прочность уже после нагревания свыше 400ºС, что связано с деструкцией органического связующего. Аналогично поведение краски с жидким стеклом. Падение прочности связано с растрескиванием отвердевшего жидкого стекла. Алюминат натрия обеспечивает стабильное значение прочности в пределах исследованных температур.

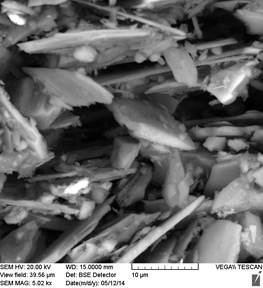

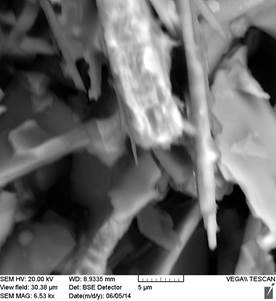

Характерно, что после нагревания до 1300ºС все связующие обеспечили сопоставимые по величине высокие значения прочности. Вероятно, это связано со спеканием кромок частиц дистенсиллиманита и образованием мостов между ними. Для проверки этой гипотезы повысили температуру и время выдержки краски с лингосульфанатом. На рисунке 3 показаны структура краски после нагревания до 1300ºС (а) и до1450ºС (б). Выдержка в обоих случаях составляла 10 минут.

Твердость краски после выдержки 1300ºС в течении 10 минут составила 35 HV, а твердость краски после 1450ºС - 45HV, что свидетельствует о более интенсивном спекании краски, которое привело к увеличению твердости. Хорошо заметно наличие мостов в первом случае и оплавление пластин во втором.

Заключение:

Таким образом, проведенные исследования позволили установить, что для условий Республики Беларусь наиболее приемлемой основой литейных красок следует признать дистенсиллиманит. При температурах более 1000ºС прочность красок на основе дистенсиллиманита увеличивается за счет спекания.

Показано, что алюминат натрия может быть применён в качестве связующего вместо жидкого стекла и лигносульфоната, но необходимо провести исследования по определению соотношения NaOH и Al(OH)3, а также по процентному содержанию алюмината натрия в растворе и величине его добавки в краску.

Аннотация

Сравнительные исследования литейных красок показали, что наиболее приемлемой основой для них является дистенсиллиманит, а в качестве связующего можно использовать раствор алюмината натрия.

Литература.

1.Булах А.Г. Общая минералогия. Изд-во С. -Петерб. ун-та, 1999.

2.Сварика А.А. Покрытия литейных форм. М.: Машиностроение, 1977.

3.Технологии процессов смесеприготовления и изготовления песчаных литейных форм: монография / Д.М. Кукуй [и др.]; под общ. ред. Д. М. Кукуя. – Минск: БНТУ, 2009.

4.Комаров О.С., Барановский К.Э., Розенберг Е.В., Комарова Т.Д. Методика определения прочности противопригарных красок. // Литье и металлургия. – 2014. – № 4.

а б

в

Рисунок 1. Излом красок (связующее лигносульфонат) после сушки 120ºС:

а – оксид алюминия; б – цирконовый концентрат (силикат циркония); в – дистенсилиманит

Рисунок 2. Зависимость твердости красок от температуры нагрева:

1 – связующее - жидкое стекло; 2 – связующее - лигносульфонат;

3 – связующее - алюминат натрия

а б

Рисунок 3. Излом красок после нагрева до 1300 и 1450ºС:

а – температура 1300ºС; б – температура 1450ºС

2015-05-22

2015-05-22 981

981