Лекция 15

Тема –«Общие сведения и классификация тормозных рычажных передач.Тормозные рычажные передачи вагонов и локомотивов.

Содержание: Общие сведения и классификация тормозных рычажных передач. Тормозные рычажные передачи вагонов. Тормозные рычажные передачи локомотивов. Детали тормозной рычажной передачи. Регулировка тормозной рычажной передачи. Регулятор усл.№536М. Регулятор усл. №574Б. Регулятор РВЗ. Регулятор усл. №276.

Общие сведения и классификация.

Назначение и классификация.

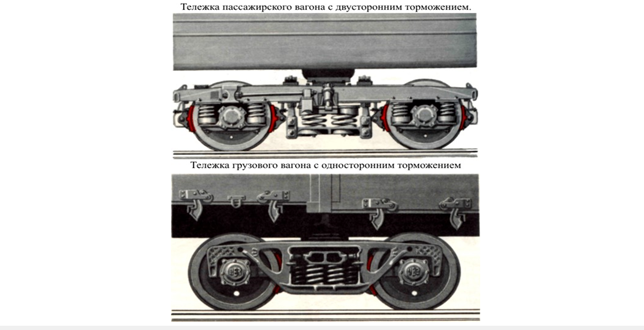

Тормозной рычажной передачей называется система тяг и рычагов, посредством которых усилие человека (при ручном торможении) или усилие, развиваемое сжатым воздухом, по штоку тормозного цилиндра (при пневматическом или электропневматическом торможении) передается на тормозные колодки, которые прижимаются к колесам. По действию на колесо различают тормозные рычажные передачи с односторонним и двусторонним торможением (рис.10.1).

Тормозная рычажная передача с двусторонним нажатием тормозных колодок имеет следующие преимущества по сравнению с односторонним:

|

|

|

•колесная пара не подвергается выворачивающему действию в буксах в направлении силы нажатия колодок;

•давление на каждую колодку меньше, следовательно, меньше износ колодок;

•коэффициент трения между колодкой и колесом больше.

Однако рычажная передача при двустороннем нажатии значительно сложнее по конструкции и тяжелее чем одностороннем, температура нагрева колодок при торможении выше на 10 – 15 %. С применением композиционных колодок недостатки одностороннего нажатия становятся менее ощутимыми вследствие меньшего нажатия на каждую колодку и более высокого коэффициента трения.

В основном все грузовые вагоны имеют одностороннее нажатие колодок, а пассажирские вагоны – двустороннее, с вертикальными рычагами, расположенными с двух сторон колес. Поэтому на грузовых вагонах применяются триангели, а на пассажирских вагонах балки (траверсы).

Тормозные рычажные передачи локомотивов имеют большое разнообразие схем в зависимости от числа тормозных цилиндров, их расположения и нажатия тормозных колодок.

Современные электровозы имеют двустороннее нажатие тормозных колодок. На тепловозе 2ТЭ116 на каждое колесо действует свой тормозной цилиндр, на тепловозах 2ТЭ10Л, М62 и др. на каждую сторону тележки действует тормозной цилиндр. На электровозах ВЛ22М, ВЛ23 и др. имеется по одному тормозному цилиндру с каждой стороны двухосной тележки.

Многоцилиндровая система тормозной рычажной передачи уменьшает потери на трение и значительно упрощает конструкцию передачи. Такие передачи применяются на локомотивах, моторовагонном подвижном составе и вагонах с дисковым тормозом. Применять на вагонах многоцилиндровые системы нецелесообразно, так как потребуются гибкие соединения к тормозным цилиндрам от рамы вагона к тележкам и увеличивается количество автоматических регуляторов выхода штока (для каждого цилиндра).

|

|

|

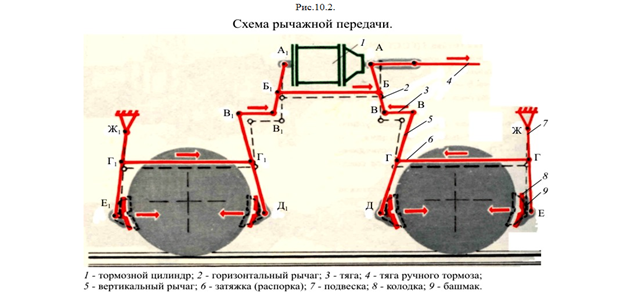

Устройство и принцип действия тормозной рычажной передачи (рис.10.2).

Тормозные рычажные передачи состоят из горизонтальных 2 и вертикальных 5 рычагов, тяг 3, затяжек (распорок) 6, тяги 4 ручного тормоза, подвесок 7, башмаков 9 и колодок 8. В поперечном направлении башмаки укреплены на триангелях, траверсах или балках (на рисунке не показаны).

Рис.10.2.

При поступлении сжатого воздуха в тормозной цилиндр 1 поршень со штоком движется вправо, при этом происходят быстрые перемещения деталей:

· горизонтальный рычаг АВ поворачивается около шарнира Б, перемещает тягу ВВ и поворачивает вертикальный рычаг ВД около шарнира Г. Нижний конец Д рычага перемещает триангель, прижимая башмаки с колодками к колесам (положение, показанное штриховыми линиями);

· после того как первая пара колодок прижмется к колесам, конец Д рычага останется неподвижным. При дальнейшем движении рычага ВД влево вместе с затяжкой ГГ перемещается рычаг (подвеска) ЖЕ, прижимая вторую пару колодок;

· рычаг АВ перемещает вправо затяжку ББ1, и через тягу В1В1 с рычагом В1Д1 прижимает третью пару колодок.

Дальнейший поворот рычага В1Д1 происходит около неподвижного шарнира Д1 вследствие чего затяжка Г1Г1 переместится вправо и рычаг Ж1Е1 прижмет к бандажам четвертую пару колодок.

Указанный процесс перемещения тяг и рычагов происходит за время около 0,5 сек. При этом обе оси затормаживаются одновременно, так как горизонтальный рычаг АВ поворачивается не только в шарнире Б, но и в шарнире В.

Привод ручного тормоза посредством тяги 4 соединен с горизонтальным рычагом АВ, поэтому действие рычажной передачи будет такое же, как и при автоматическом торможении, но процесс протекает более медленно.

Передаточное число и к. п. д. рычажной передачи.

Передаточным числом (отношением) рычажной передачи называется отношение суммы усилий нажатия тормозных колодок вагона или локомотива  к усилию, приложенному на рукоятке винта ручного тормоза, или к силе P давления сжатого воздуха на поршень тормозного цилиндра.

к усилию, приложенному на рукоятке винта ручного тормоза, или к силе P давления сжатого воздуха на поршень тормозного цилиндра.

Сумму усилий нажатия тормозных колодок определяют из выражения  , где n — передаточное число;

, где n — передаточное число;  — коэффициент полезного действия рычажной передачи.

— коэффициент полезного действия рычажной передачи.

Рис.10.3.

Для рычажных передач четырехосных вагонов с односторонним торможением η=0.95, с двусторонним η=0.90; для шестиосных вагонов η =0.85-0.90. У электровозов ВЛ8 η=0.93, у ВЛ23 η=0.88.

Передаточное число может быть выражено следующими формулами (см. соответственно рис.11.0, а и рис.10.3, б):

Для рычажных передач четырехосных вагонов с односторонним торможением η=0.95, с двусторонним η=0.90; для шестиосных вагонов η =0.85-0.90. У электровозов ВЛ8 η=0.93, у ВЛ23 η=0.88.

Передаточное число может быть выражено следующими формулами (см. соответственно рис.11.0, а и рис.10.3, б):

; (рис.10.3, а) ; (рис.10.3, а)

; (рис.10.3, б) где m — число пар колодок, т. е. число триангелей, траверс или тормозных балок; А, В — ведущие плечи рычагов; Б, Г — ведомые плечи рычагов.

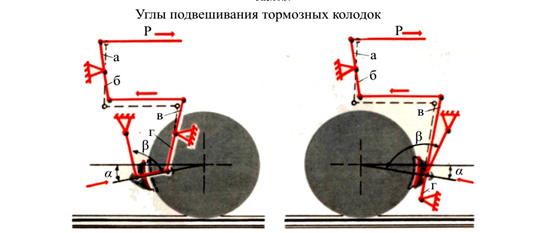

Углы наклона и подвешивания тормозной колодки (рис.10.3).

Угол α между горизонтальной осью колеса и осью тормозной колодки называется углом ее наклона. Угол β между осью подвески и линией, соединяющей нижний конец подвески с центром оси колесной пары, называется углом подвешивания тормозных колодок. Угол α на вагонах обычно не превышает 10°, а на локомотивах 30°. Угол β должен составлять 90°.

10.2. Тормозные рычажные передачи вагонов.

На рис.10.4 – 10.7 показаны тормозные рычажные передачи одной тележки вагона; передача другой тележки имеет такое же устройство.

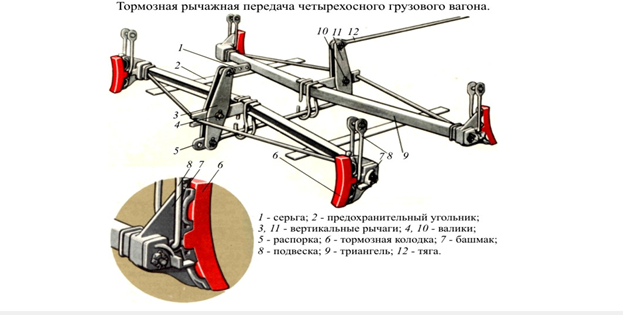

Тормозная рычажная передача четырёхосного грузового вагона (рис.10.4).

Верхние концы вертикальных рычагов 11 и 3 рычажной передачи соединены соответственно с тягой 12, связанной с горизонтальным рычагом тормозного цилиндра диаметром 14 дюймов, и с серьгой 1, закрепленной при помощи кронштейна на раме тележки. Нижние концы вертикальных рычагов связаны между собой распоркой 5. Триангели 9, на которых установлены башмаки 7 с тормозными колодками 6, соединены валиками 4 и 10 с вертикальными рычагами. Башмаки и триангели удерживаются на раме тележки подвесками 8.

Рис. 10.4. ; (рис.10.3, б) где m — число пар колодок, т. е. число триангелей, траверс или тормозных балок; А, В — ведущие плечи рычагов; Б, Г — ведомые плечи рычагов.

Углы наклона и подвешивания тормозной колодки (рис.10.3).

Угол α между горизонтальной осью колеса и осью тормозной колодки называется углом ее наклона. Угол β между осью подвески и линией, соединяющей нижний конец подвески с центром оси колесной пары, называется углом подвешивания тормозных колодок. Угол α на вагонах обычно не превышает 10°, а на локомотивах 30°. Угол β должен составлять 90°.

10.2. Тормозные рычажные передачи вагонов.

На рис.10.4 – 10.7 показаны тормозные рычажные передачи одной тележки вагона; передача другой тележки имеет такое же устройство.

Тормозная рычажная передача четырёхосного грузового вагона (рис.10.4).

Верхние концы вертикальных рычагов 11 и 3 рычажной передачи соединены соответственно с тягой 12, связанной с горизонтальным рычагом тормозного цилиндра диаметром 14 дюймов, и с серьгой 1, закрепленной при помощи кронштейна на раме тележки. Нижние концы вертикальных рычагов связаны между собой распоркой 5. Триангели 9, на которых установлены башмаки 7 с тормозными колодками 6, соединены валиками 4 и 10 с вертикальными рычагами. Башмаки и триангели удерживаются на раме тележки подвесками 8.

Рис. 10.4.

Предохранительные угольники 2 препятствуют падению на путь тормозных тяг, триангелей и распорок в случае их разъединения или обрыва.

Усилие от штока тормозного цилиндра передается на тягу 12, затем посредством рычагов 11 и 3 с распоркой 5 — на триангели 9, которые перемещаются и прижимают тормозные колодки к поверхностям катания колесных пар.

Подобными рычажными передачами с односторонним подвешиванием колодок оборудованы четырехосные полувагоны, платформы и цистерны. Они различаются только размерами горизонтальных рычагов, шарнирно соединенных со штоком тормозного цилиндра.

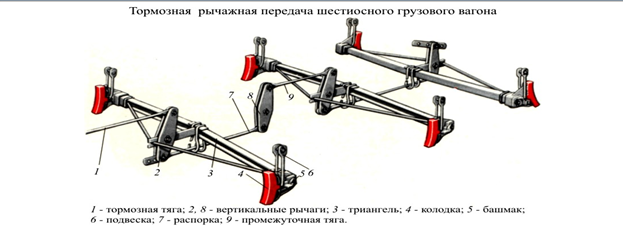

Тормозная рычажная передача шестиосного грузового полувагона с тележками УВЗ9М (рис.10.5).

Тормозная рычажная передача выполнена с односторонним нажатием колодок на колеса. В эксплуатации имеются также полувагоны с двусторонним нажатием колодок на среднюю ось тележки и односторонним — на крайние оси.

Рис.10.5.

Предохранительные угольники 2 препятствуют падению на путь тормозных тяг, триангелей и распорок в случае их разъединения или обрыва.

Усилие от штока тормозного цилиндра передается на тягу 12, затем посредством рычагов 11 и 3 с распоркой 5 — на триангели 9, которые перемещаются и прижимают тормозные колодки к поверхностям катания колесных пар.

Подобными рычажными передачами с односторонним подвешиванием колодок оборудованы четырехосные полувагоны, платформы и цистерны. Они различаются только размерами горизонтальных рычагов, шарнирно соединенных со штоком тормозного цилиндра.

Тормозная рычажная передача шестиосного грузового полувагона с тележками УВЗ9М (рис.10.5).

Тормозная рычажная передача выполнена с односторонним нажатием колодок на колеса. В эксплуатации имеются также полувагоны с двусторонним нажатием колодок на среднюю ось тележки и односторонним — на крайние оси.

Рис.10.5.

Основные узлы рычажной передачи — тормозная 1 и промежуточная 9 тяги, триангели 3 с закрепленными на них башмаками 5 и колодками 4. Вертикальные рычаги 2 и 8, распорки 7 и подвески 6 расположены как и на четырехосных грузовых вагонах.

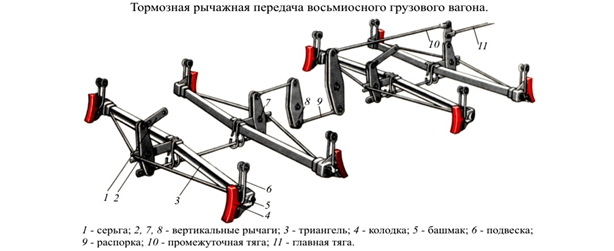

Тормозная рычажная передача восьмиосного грузового вагона (рис.10.6).

В устройства рычажной передачи входят вертикальные рычаги 2, 7 и 8, триангели 3 с башмаками 5 и колодками 4, серьги 1, подвески 6, распорки 9, промежуточные тяги 10 и главная тяга 11. На таком вагоне могут быть установлены как чугунные, так и композиционные колодки. Перестановкой затяжки горизонтальных рычагов тормозного цилиндра диаметром 16 дюймов можно изменять размер их плеч и, следовательно, уменьшать передаточное отношение рычажной передачи при постановке композиционных колодок.

Рис.10.6.

Основные узлы рычажной передачи — тормозная 1 и промежуточная 9 тяги, триангели 3 с закрепленными на них башмаками 5 и колодками 4. Вертикальные рычаги 2 и 8, распорки 7 и подвески 6 расположены как и на четырехосных грузовых вагонах.

Тормозная рычажная передача восьмиосного грузового вагона (рис.10.6).

В устройства рычажной передачи входят вертикальные рычаги 2, 7 и 8, триангели 3 с башмаками 5 и колодками 4, серьги 1, подвески 6, распорки 9, промежуточные тяги 10 и главная тяга 11. На таком вагоне могут быть установлены как чугунные, так и композиционные колодки. Перестановкой затяжки горизонтальных рычагов тормозного цилиндра диаметром 16 дюймов можно изменять размер их плеч и, следовательно, уменьшать передаточное отношение рычажной передачи при постановке композиционных колодок.

Рис.10.6.

С целью повышения эффективности торможения в настоящее время на восьмиосных вагонах применяют только композиционные колодки.

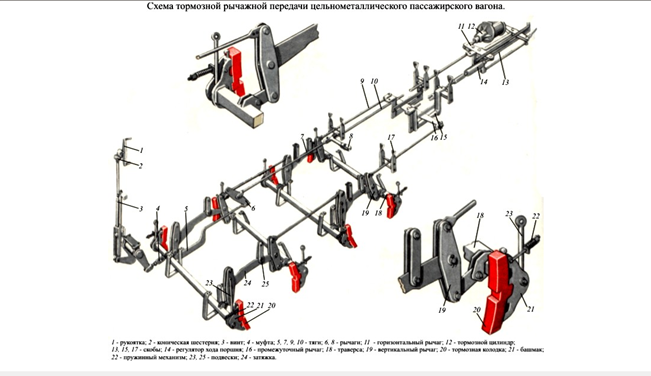

Тормозная рычажная передача пассажирского вагона с колодочным тормозом (рис.10.7).

Тормозная рычажная передача пассажирского вагона в отличие от передач грузовых вагонов выполнена с двусторонним нажатием колодок. Вместо триангелей применены траверсы 18, на цапфах которых установлены башмаки 21 с тормозными колодками 20. Вертикальные рычаги 19 и затяжки 24 прикреплены к раме тележки на подвесках 25. Траверсы вместе с башмаками и колодками подвешены на одинарных подвесках 23. Кроме горизонтальных рычагов 11, имеются и промежуточные рычаги 16, соединенные с вертикальными рычагами 19 тягами 9.

Рис.10.7.

С целью повышения эффективности торможения в настоящее время на восьмиосных вагонах применяют только композиционные колодки.

Тормозная рычажная передача пассажирского вагона с колодочным тормозом (рис.10.7).

Тормозная рычажная передача пассажирского вагона в отличие от передач грузовых вагонов выполнена с двусторонним нажатием колодок. Вместо триангелей применены траверсы 18, на цапфах которых установлены башмаки 21 с тормозными колодками 20. Вертикальные рычаги 19 и затяжки 24 прикреплены к раме тележки на подвесках 25. Траверсы вместе с башмаками и колодками подвешены на одинарных подвесках 23. Кроме горизонтальных рычагов 11, имеются и промежуточные рычаги 16, соединенные с вертикальными рычагами 19 тягами 9.

Рис.10.7.

Для автоматической регулировки рычажной передачи установлен регулятор 14 хода поршня тормозного цилиндра 12.

Привод ручного тормоза состоит из рукоятки 1, пары конических шестерен 2, винта 3, стяжной муфты 4 и тяги 5, соединенной с рычагом 6. Последний связан тягой 7 с рычагом 8 и далее тягой 10 с горизонтальным рычагом 11. Положение колодок фиксируется пружинным механизмом 22. Скобы 13, 15 и 17 предохраняют детали рычажной передачи от падения на путь.

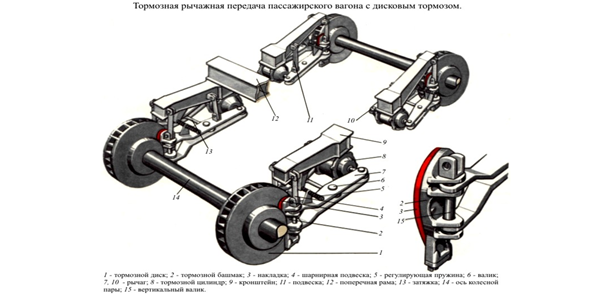

Тормозная рычажная передача пассажирского вагона с дисковым тормозом (рис.10.8).

Каждый из тормозных дисков 1, напрессованных на ось колесной пары 14, имеет привод от одного тормозного цилиндра 8 диаметром 8 дюймов, который расположен на кронштейне 9, приваренном к поперечной балке 12 рамы тележки. К этому же кронштейну на шарнирных подвесках 4 прикреплены тормозные башмаки 2 с накладками 3 из композиционного материала. Посредством вертикальных валиков 15 башмаки соединяются со спаренными рычагами 7 и 10, шарнирно связанными между собой затяжкой 13. На рычагах 7 около каждого диска расположена регулирующая пружина 5, с помощью которой поддерживается зазор 1—3 мм между диском и накладками при отпущенном тормозе.

Рис.10.8.

Для автоматической регулировки рычажной передачи установлен регулятор 14 хода поршня тормозного цилиндра 12.

Привод ручного тормоза состоит из рукоятки 1, пары конических шестерен 2, винта 3, стяжной муфты 4 и тяги 5, соединенной с рычагом 6. Последний связан тягой 7 с рычагом 8 и далее тягой 10 с горизонтальным рычагом 11. Положение колодок фиксируется пружинным механизмом 22. Скобы 13, 15 и 17 предохраняют детали рычажной передачи от падения на путь.

Тормозная рычажная передача пассажирского вагона с дисковым тормозом (рис.10.8).

Каждый из тормозных дисков 1, напрессованных на ось колесной пары 14, имеет привод от одного тормозного цилиндра 8 диаметром 8 дюймов, который расположен на кронштейне 9, приваренном к поперечной балке 12 рамы тележки. К этому же кронштейну на шарнирных подвесках 4 прикреплены тормозные башмаки 2 с накладками 3 из композиционного материала. Посредством вертикальных валиков 15 башмаки соединяются со спаренными рычагами 7 и 10, шарнирно связанными между собой затяжкой 13. На рычагах 7 около каждого диска расположена регулирующая пружина 5, с помощью которой поддерживается зазор 1—3 мм между диском и накладками при отпущенном тормозе.

Рис.10.8.

При наполнении тормозного цилиндра сжатым воздухом его шток перемещается, поворачивая рычаги 7 с подвесками 11 на валике 6 и прижимая к диску накладку 3. Одновременно через затяжку 13 тормозное усилие передается на рычаг 10, который поворачивается и прижимает к диску вторую тормозную накладку. При выпуске воздуха из цилиндров накладки отходят от дисков.

10.3. Тормозные рычажные передачи локомотивов.

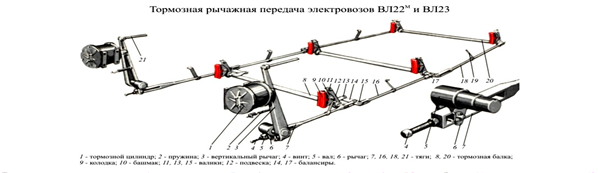

Тормозная рычажная передача электровозов ВЛ22М и ВЛ23 (рис.10.9).

Рычажная передача каждой тележки предусматривает одностороннее нажатие колодок на каждое колесо с приводом от двух тормозных цилиндров диаметром 14 дюймов.

Коэффициент нажатия колодок для электровозов ВЛ22М составляет 65%, для ВЛ23 — 83% при передаточных отношениях передачи соответственно 6,84 и 9,06.

Рис.10.9.

При наполнении тормозного цилиндра сжатым воздухом его шток перемещается, поворачивая рычаги 7 с подвесками 11 на валике 6 и прижимая к диску накладку 3. Одновременно через затяжку 13 тормозное усилие передается на рычаг 10, который поворачивается и прижимает к диску вторую тормозную накладку. При выпуске воздуха из цилиндров накладки отходят от дисков.

10.3. Тормозные рычажные передачи локомотивов.

Тормозная рычажная передача электровозов ВЛ22М и ВЛ23 (рис.10.9).

Рычажная передача каждой тележки предусматривает одностороннее нажатие колодок на каждое колесо с приводом от двух тормозных цилиндров диаметром 14 дюймов.

Коэффициент нажатия колодок для электровозов ВЛ22М составляет 65%, для ВЛ23 — 83% при передаточных отношениях передачи соответственно 6,84 и 9,06.

Рис.10.9.

При торможении шток тормозного цилиндра 1 перемещает вертикальный рычаг 3 вправо относительно вала 5, а рычаг 6 с тягой 7— влево. Балансир 14 вращается относительно валика 15, который кратковременно играет роль мертвой точки. При этом тормозная балка 8 вместе с нижним концом подвески 12 передвигается влево до прижатия башмака 10 с колодкой 9 к колесу (верхние концы подвесок соединены шарнирно валиками 11 с рамой тележки). С этого момента балансир 14 начинает перемещаться с тягой 16 относительно валика 13 влево вместе с балансиром 17. После того как будет прижата колодка к колесу второй оси, балансир 17 начнет перемещать тягу 18 и тормозную балку 20 влево до прижатия колодки к колесу третьей оси.

Так же действует и рычажная передача второй стороны тележки.

Пружины 2 возвращают рычажную передачу в исходное положение при отпуске тормоза. Расстояние между колодками и колесами регулируется винтом 4. Система передачи снабжена предохранительными скобами 19.

Сила тормозного нажатия на все три оси распределяется равномерно. Усилие от ручного тормоза передается на колодки 9 через тягу 21 и далее через рычаг 2, как описано выше.

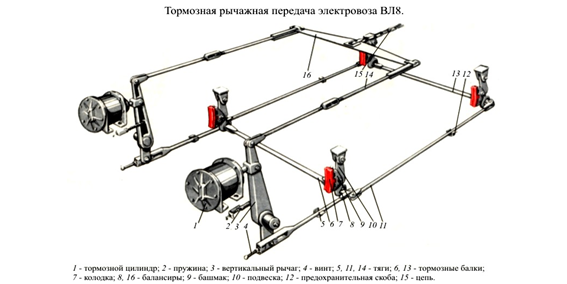

Тормозная рычажная передача электровоза ВЛ 8 (рис.10.10).

Рычажная передача каждой тележки выполнена с односторонним нажатием колодок на колесо с приводом от двух тормозных цилиндров 1 диаметром 10 дюймов и имеет передаточное отношение 8,1. При давлении в цилиндрах 3,8 кгс/см2 коэффициент нажатия колодок составляет 54%.

Рис.10.10.

При торможении шток тормозного цилиндра 1 перемещает вертикальный рычаг 3 вправо относительно вала 5, а рычаг 6 с тягой 7— влево. Балансир 14 вращается относительно валика 15, который кратковременно играет роль мертвой точки. При этом тормозная балка 8 вместе с нижним концом подвески 12 передвигается влево до прижатия башмака 10 с колодкой 9 к колесу (верхние концы подвесок соединены шарнирно валиками 11 с рамой тележки). С этого момента балансир 14 начинает перемещаться с тягой 16 относительно валика 13 влево вместе с балансиром 17. После того как будет прижата колодка к колесу второй оси, балансир 17 начнет перемещать тягу 18 и тормозную балку 20 влево до прижатия колодки к колесу третьей оси.

Так же действует и рычажная передача второй стороны тележки.

Пружины 2 возвращают рычажную передачу в исходное положение при отпуске тормоза. Расстояние между колодками и колесами регулируется винтом 4. Система передачи снабжена предохранительными скобами 19.

Сила тормозного нажатия на все три оси распределяется равномерно. Усилие от ручного тормоза передается на колодки 9 через тягу 21 и далее через рычаг 2, как описано выше.

Тормозная рычажная передача электровоза ВЛ 8 (рис.10.10).

Рычажная передача каждой тележки выполнена с односторонним нажатием колодок на колесо с приводом от двух тормозных цилиндров 1 диаметром 10 дюймов и имеет передаточное отношение 8,1. При давлении в цилиндрах 3,8 кгс/см2 коэффициент нажатия колодок составляет 54%.

Рис.10.10.

В систему передачи входят вертикальные рычаги 3, горизонтальные сварные тяги 5 и 11, подвески 10, балансиры 8, тормозные башмаки 9 с колодками 7, а также тормозные балки 6, 13 и предохранительные скобы 12. Пружины 2 служат для возвращения деталей рычажной передачи в исходное положение после отпуска тормозов.

Вертикальные рычаги первой и четвертой тележек удлинены для присоединения тяг 14, которые связаны с ручным тормозом поперечным балансиром 16 и далее цепью 15. Длина тяг 5 регулируется при помощи винтов 4.

Принцип действия этой передачи такой же, как и рычажной передачи электровоза ВЛ22М.

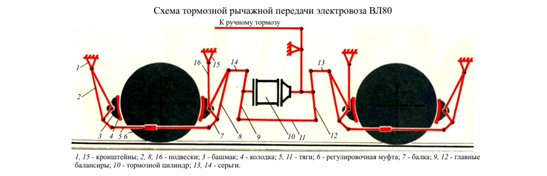

Тормозная рычажная передача электровоза ВЛ80 (рис.10.11).

Рычажная передача размещена раздельно на каждой стороне тележки и соединена тормозными балками 7. От одного тормозного цилиндра 10 диаметром 10 дюймов осуществляется двустороннее нажатие тормозных колодок 4 на два колеса. Башмаки 3 соединены с подвесками 2, 8 и 16, которые шарнирно укреплены на кронштейнах 1 и 15 рамы тележки. Средние подвески 8 верхними концами соединены с главными балансирами 9 и 12 посредством серег 13 и 14. Балки 7 с наружной стороны каждого колеса попарно связаны тягами 5, снабженными регулировочными муфтами 6. Главные балансиры в нижних точках соединены тягами 11 постоянной длины. В шарнирных соединениях рычажной передачи имеются втулки, запрессованные в отверстия сопрягаемых деталей.

Рис.10.11.

В систему передачи входят вертикальные рычаги 3, горизонтальные сварные тяги 5 и 11, подвески 10, балансиры 8, тормозные башмаки 9 с колодками 7, а также тормозные балки 6, 13 и предохранительные скобы 12. Пружины 2 служат для возвращения деталей рычажной передачи в исходное положение после отпуска тормозов.

Вертикальные рычаги первой и четвертой тележек удлинены для присоединения тяг 14, которые связаны с ручным тормозом поперечным балансиром 16 и далее цепью 15. Длина тяг 5 регулируется при помощи винтов 4.

Принцип действия этой передачи такой же, как и рычажной передачи электровоза ВЛ22М.

Тормозная рычажная передача электровоза ВЛ80 (рис.10.11).

Рычажная передача размещена раздельно на каждой стороне тележки и соединена тормозными балками 7. От одного тормозного цилиндра 10 диаметром 10 дюймов осуществляется двустороннее нажатие тормозных колодок 4 на два колеса. Башмаки 3 соединены с подвесками 2, 8 и 16, которые шарнирно укреплены на кронштейнах 1 и 15 рамы тележки. Средние подвески 8 верхними концами соединены с главными балансирами 9 и 12 посредством серег 13 и 14. Балки 7 с наружной стороны каждого колеса попарно связаны тягами 5, снабженными регулировочными муфтами 6. Главные балансиры в нижних точках соединены тягами 11 постоянной длины. В шарнирных соединениях рычажной передачи имеются втулки, запрессованные в отверстия сопрягаемых деталей.

Рис.10.11.

При передаточном отношении 5,76 коэффициент нажатия тормозных колодок составляет 73%.

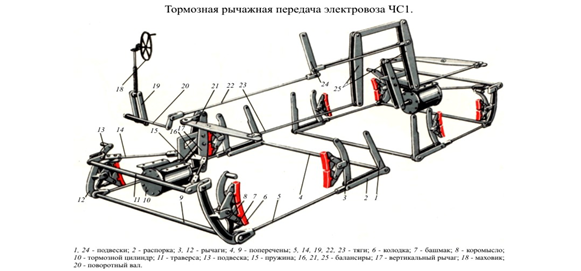

Тормозная рычажная передача электровоза ЧС1 (рис.10.12).

Рычажная передача каждой тележки выполнена с двусторонним нажатием колодок на колесо с приводом от тормозного цилиндра диаметром 12 дюймов. При передаточном отношении рычажной передачи 7,13 коэффициент нажатия колодок составляет 76%.

Рис.10.12.

При передаточном отношении 5,76 коэффициент нажатия тормозных колодок составляет 73%.

Тормозная рычажная передача электровоза ЧС1 (рис.10.12).

Рычажная передача каждой тележки выполнена с двусторонним нажатием колодок на колесо с приводом от тормозного цилиндра диаметром 12 дюймов. При передаточном отношении рычажной передачи 7,13 коэффициент нажатия колодок составляет 76%.

Рис.10.12.

От цилиндра 10 усилие передается на вертикальный рычаг 17 с пружиной 15, который перемещает вправо балансир 16, тяги 14 и траверсу 11, увлекая за собой оба наклонных рычага 12, коромысла 8, башмаки 7 и колодки 6. Как только левые (по рисунку) колодки дойдут до колес, рычаги 12 начнут поворачиваться относительно валиков подвесок 13 и потянут влево тяги 5, поперечины 9 и 4 с распорками 2 и подвесками 1, а также нижние части рычагов 3 до упора правых колодок в колеса каждой колесной пары. Усилие от ручного тормоза передается одновременно на обе колесные пары через маховик 18, тягу 19, поворотный вал 20, тяги 22 и 23, подвеску 24, балансиры 25 и далее через балансир 21, соединенный с верхним концом рычага 17.

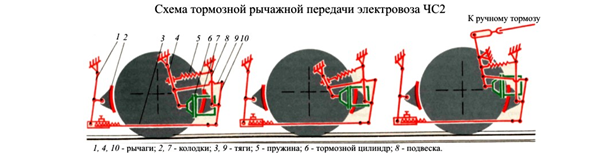

Тормозная рычажная передача электровоза ЧС2(рис.10.13).

Рычажная передача каждой тележки состоит из трех независимых систем с тормозными цилиндрами диаметром 12 дюймов.

Передаточное отношение рычажной передачи 6,33. Коэффициент нажатия колодок 71%.

Рис.10.13.

От цилиндра 10 усилие передается на вертикальный рычаг 17 с пружиной 15, который перемещает вправо балансир 16, тяги 14 и траверсу 11, увлекая за собой оба наклонных рычага 12, коромысла 8, башмаки 7 и колодки 6. Как только левые (по рисунку) колодки дойдут до колес, рычаги 12 начнут поворачиваться относительно валиков подвесок 13 и потянут влево тяги 5, поперечины 9 и 4 с распорками 2 и подвесками 1, а также нижние части рычагов 3 до упора правых колодок в колеса каждой колесной пары. Усилие от ручного тормоза передается одновременно на обе колесные пары через маховик 18, тягу 19, поворотный вал 20, тяги 22 и 23, подвеску 24, балансиры 25 и далее через балансир 21, соединенный с верхним концом рычага 17.

Тормозная рычажная передача электровоза ЧС2(рис.10.13).

Рычажная передача каждой тележки состоит из трех независимых систем с тормозными цилиндрами диаметром 12 дюймов.

Передаточное отношение рычажной передачи 6,33. Коэффициент нажатия колодок 71%.

Рис.10.13.

Усилия от штоков тормозных цилиндров 6 передаются на двуплечие рычаги 4 с оттягивающими пружинами 5 и через тяги 9— на траверсу с наклонными рычагами 10, шарнирно соединенными с башмаками и колодками 7, укрепленными с помощью подвесок 8 на раме тележки. Через тяги 3 регуляторов и рычаги 1 усилия передаются на колодки 2 с другой стороны колес. Тяга от ручного тормоза подведена к первой и шестой колесным парам.

Тормозная рычажная передача электровоза ВЛ60 (рис.10.14).

Рычажная передача каждой тележки выполнена с двусторонним нажатием колодок на колеса с приводом от двух тормозных цилиндров диаметром 14 дюймов.

Рис.10.14.

Усилия от штоков тормозных цилиндров 6 передаются на двуплечие рычаги 4 с оттягивающими пружинами 5 и через тяги 9— на траверсу с наклонными рычагами 10, шарнирно соединенными с башмаками и колодками 7, укрепленными с помощью подвесок 8 на раме тележки. Через тяги 3 регуляторов и рычаги 1 усилия передаются на колодки 2 с другой стороны колес. Тяга от ручного тормоза подведена к первой и шестой колесным парам.

Тормозная рычажная передача электровоза ВЛ60 (рис.10.14).

Рычажная передача каждой тележки выполнена с двусторонним нажатием колодок на колеса с приводом от двух тормозных цилиндров диаметром 14 дюймов.

Рис.10.14.

При передаточном отношении рычажной передачи 7,02 коэффициент нажатия колодок составляет 70%.

Тормозные цилиндры 11 укреплены на раме тележки. Усилия от вертикальных рычагов 12 через горизонтальные тяги 10, 9 и 7, балансиры 5 с накладками 4, тормозные балки 3 и подвески 8 передаются на башмаки 1 с чугунными колодками 2, имеющими гребни. Длина тяг регулируется при помощи муфт 6 и отверстий в щеках крайних тяг.

Пружины 13 отводят детали рычажной передачи в первоначальное положение.

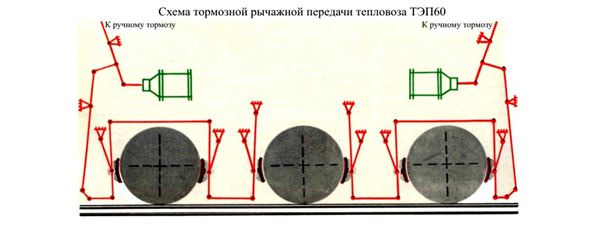

Тормозная рычажная передача тепловоза ТЭП60 (рис.10.15).

Рычажная передача приводится в действие четырьмя тормозными цилиндрами диаметром 10 дюймов (по два на каждой стороне тележки), обеспечивающими двустороннее нажатие колодок на колеса.

Рис.10.15.

При передаточном отношении рычажной передачи 7,02 коэффициент нажатия колодок составляет 70%.

Тормозные цилиндры 11 укреплены на раме тележки. Усилия от вертикальных рычагов 12 через горизонтальные тяги 10, 9 и 7, балансиры 5 с накладками 4, тормозные балки 3 и подвески 8 передаются на башмаки 1 с чугунными колодками 2, имеющими гребни. Длина тяг регулируется при помощи муфт 6 и отверстий в щеках крайних тяг.

Пружины 13 отводят детали рычажной передачи в первоначальное положение.

Тормозная рычажная передача тепловоза ТЭП60 (рис.10.15).

Рычажная передача приводится в действие четырьмя тормозными цилиндрами диаметром 10 дюймов (по два на каждой стороне тележки), обеспечивающими двустороннее нажатие колодок на колеса.

Рис.10.15.

Схема передачи усилий и действие рычажной передачи понятны из рисунка.

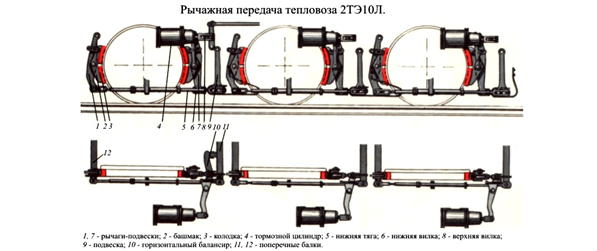

Тормозная рычажная передача тепловоза 2ТЭ10Л (рис.10.16).

Рычажная передача каждой тележки обеспечивает двустороннее нажатие колодок на колеса и состоит из шести самостоятельных блоков, попарно связанных поперечными балками. Тормозной блок каждого колеса приводится в действие от одного тормозного цилиндра 4 диаметром 8 дюймов. Шток цилиндра перемещает горизонтальный балансир 10, который через верхнюю вилку 8 и рычаг-подвеску 7 прижимает к колесу секционные безгребневые тормозные колодки 3, прикрепленные чекой к башмаку 2.

Рис.10.16.

Схема передачи усилий и действие рычажной передачи понятны из рисунка.

Тормозная рычажная передача тепловоза 2ТЭ10Л (рис.10.16).

Рычажная передача каждой тележки обеспечивает двустороннее нажатие колодок на колеса и состоит из шести самостоятельных блоков, попарно связанных поперечными балками. Тормозной блок каждого колеса приводится в действие от одного тормозного цилиндра 4 диаметром 8 дюймов. Шток цилиндра перемещает горизонтальный балансир 10, который через верхнюю вилку 8 и рычаг-подвеску 7 прижимает к колесу секционные безгребневые тормозные колодки 3, прикрепленные чекой к башмаку 2.

Рис.10.16.

Далее через нижний конец рычага-подвески 7, нижнюю вилку 6 и подвеску 9 тормозное усилие передается на балку 11, которая через нижнюю тягу 5 с регулировочной муфтой связана с поперечной балкой 12 и рычагом-подвеской 1 второй пары тормозных колодок.

Ручной тормоз через вертикальный рычаг приводит в действие только группу колодок переднего левого колеса.

10.4. Тормозные рычажные передачи электро- и дизель-поездов.

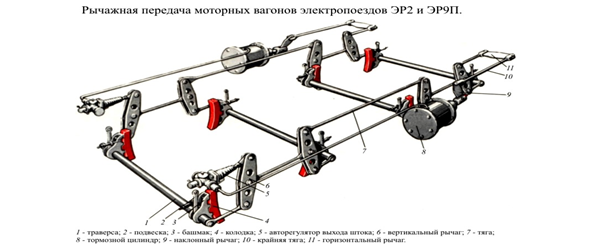

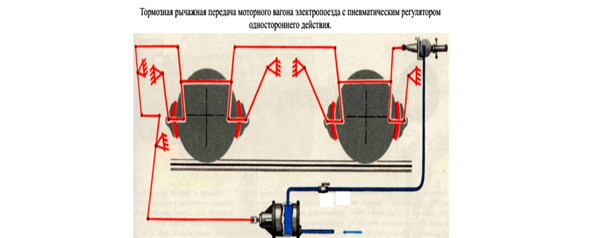

Тормозная рычажная передача электропоездов ЭР2 и ЭР9П (рис.10.17).

Рычажная передача моторного вагона электропоезда ЭР9П состоит из четырех взаимозаменяемых узлов. В каждый узел входит тормозной цилиндр 8 диаметром 10 дюймов, траверса 1, крайняя тяга 10, тяга 7, комплект вертикальных рычагов 6, а также горизонтальные 11 и наклонные 9 рычаги, подвески 2 с башмаками 3 и колодками 4 и пневматический авторегулятор 5 выхода штока тормозного цилиндра.

Рис.10.17.

Далее через нижний конец рычага-подвески 7, нижнюю вилку 6 и подвеску 9 тормозное усилие передается на балку 11, которая через нижнюю тягу 5 с регулировочной муфтой связана с поперечной балкой 12 и рычагом-подвеской 1 второй пары тормозных колодок.

Ручной тормоз через вертикальный рычаг приводит в действие только группу колодок переднего левого колеса.

10.4. Тормозные рычажные передачи электро- и дизель-поездов.

Тормозная рычажная передача электропоездов ЭР2 и ЭР9П (рис.10.17).

Рычажная передача моторного вагона электропоезда ЭР9П состоит из четырех взаимозаменяемых узлов. В каждый узел входит тормозной цилиндр 8 диаметром 10 дюймов, траверса 1, крайняя тяга 10, тяга 7, комплект вертикальных рычагов 6, а также горизонтальные 11 и наклонные 9 рычаги, подвески 2 с башмаками 3 и колодками 4 и пневматический авторегулятор 5 выхода штока тормозного цилиндра.

Рис.10.17.

Аналогичную рычажную передачу, но без авторегулятора имеют моторные вагоны электропоездов ЭР2. Прицепные вагоны электропоездов ЭР2 и ЭР9П оборудованы такой же передачей, как и, пассажирские цельнометаллические вагоны.

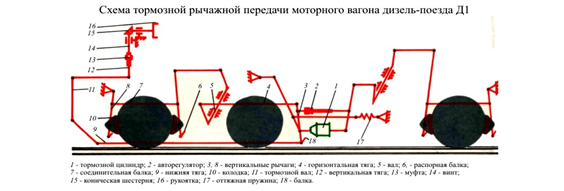

Тормозная рычажная передача четырехвагонного дизель-поезда серии Д1 (рис.10.18 и рис.10.19).

Рычажная передача воздействует на 16 тормозных осей с общей силой нажатия колодок 136,2 тс, что составляет 66% веса порожнего поезда или 52% веса груженого. Ручной тормоз установлен на моторных тележках и на одной из тележек в каждом прицепном вагоне. Общая сила нажатия ручного тормоза на все восемь осей составляет 62,4 тс, или 30% веса порожнего поезда.

На моторной тележке (рис.10.18) рычажная передача выполнена в виде двух самостоятельных систем, симметрично расположенных по обеим сторонам рамы и связанных распорными балками 6. Каждую систему обслуживает один тормозной цилиндр 1 диаметром 10 дюймов и один автоматический регулятор рычажной передачи 2 типа SAB-300 двустороннего действия.

Рис.10.18.

Аналогичную рычажную передачу, но без авторегулятора имеют моторные вагоны электропоездов ЭР2. Прицепные вагоны электропоездов ЭР2 и ЭР9П оборудованы такой же передачей, как и, пассажирские цельнометаллические вагоны.

Тормозная рычажная передача четырехвагонного дизель-поезда серии Д1 (рис.10.18 и рис.10.19).

Рычажная передача воздействует на 16 тормозных осей с общей силой нажатия колодок 136,2 тс, что составляет 66% веса порожнего поезда или 52% веса груженого. Ручной тормоз установлен на моторных тележках и на одной из тележек в каждом прицепном вагоне. Общая сила нажатия ручного тормоза на все восемь осей составляет 62,4 тс, или 30% веса порожнего поезда.

На моторной тележке (рис.10.18) рычажная передача выполнена в виде двух самостоятельных систем, симметрично расположенных по обеим сторонам рамы и связанных распорными балками 6. Каждую систему обслуживает один тормозной цилиндр 1 диаметром 10 дюймов и один автоматический регулятор рычажной передачи 2 типа SAB-300 двустороннего действия.

Рис.10.18.

Во время торможения шток тормозного цилиндра действует на вертикальный рычаг 3, который передает тормозное усилие через горизонтальную тягу 4 и кривошипы вала 5 соединительной тяге 7, шарнирно связанной с рычагами 8 подвесок тормозных башмаков с колодками 10. Так осуществляется двустороннее торможение колес двух осей тележки.

Регулятор 2 автоматически стягивает рычажную передачу при износе тормозных колодок в эксплуатации и распускает ее после замены изношенных колодок новыми. Это обеспечивает постоянный выход штока цилиндра в пределах 100—150 мм.

При отпуске тормоза рычажная система возвращается в исходное положение оттяжной пружиной 17.

Передаточное отношение рычажной системы составляет 8,53.

Ручной тормоз состоит из рукоятки 16, пары конических шестерен 15, винта 14 и муфты 13. При вращении рукоятки вертикальная тяга 12 ручного тормоза поворачивает тормозной вал 11, который через тягу 9 передает усилие на балку 18, соединенную с рычажной системой тележки.

Передаточное отношение привода ручного тормоза составляет 1100, сила тормозного нажатия на ось — 8 тс.

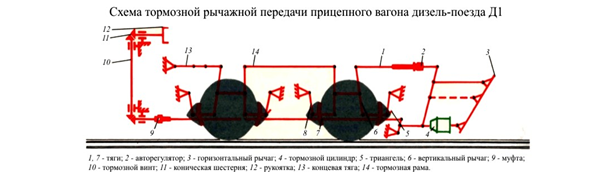

На тележке прицепного вагона (рис.10.19) рычажная передача также выполнена с двусторонним торможением. Один тормозной цилиндр 4 диаметром 12 дюймов обслуживает систему передачи, состоящую из горизонтального рычага 3, автоматического регулятора 2 типа SAB-300 с тягой 1, триангелей 5, вертикальных рычагов 6, подвесок 8 с шарнирно подвешенными тормозными башмаками, тормозной рамы 14 и концевой тяги 13 с отверстиями для дополнительной регулировки. Основную регулировку рычажной системы осуществляет автоматический регулятор 2, который обеспечивает постоянную величину выхода штока тормозного цилиндра около 130 мм.

Рис.10.19.

Во время торможения шток тормозного цилиндра действует на вертикальный рычаг 3, который передает тормозное усилие через горизонтальную тягу 4 и кривошипы вала 5 соединительной тяге 7, шарнирно связанной с рычагами 8 подвесок тормозных башмаков с колодками 10. Так осуществляется двустороннее торможение колес двух осей тележки.

Регулятор 2 автоматически стягивает рычажную передачу при износе тормозных колодок в эксплуатации и распускает ее после замены изношенных колодок новыми. Это обеспечивает постоянный выход штока цилиндра в пределах 100—150 мм.

При отпуске тормоза рычажная система возвращается в исходное положение оттяжной пружиной 17.

Передаточное отношение рычажной системы составляет 8,53.

Ручной тормоз состоит из рукоятки 16, пары конических шестерен 15, винта 14 и муфты 13. При вращении рукоятки вертикальная тяга 12 ручного тормоза поворачивает тормозной вал 11, который через тягу 9 передает усилие на балку 18, соединенную с рычажной системой тележки.

Передаточное отношение привода ручного тормоза составляет 1100, сила тормозного нажатия на ось — 8 тс.

На тележке прицепного вагона (рис.10.19) рычажная передача также выполнена с двусторонним торможением. Один тормозной цилиндр 4 диаметром 12 дюймов обслуживает систему передачи, состоящую из горизонтального рычага 3, автоматического регулятора 2 типа SAB-300 с тягой 1, триангелей 5, вертикальных рычагов 6, подвесок 8 с шарнирно подвешенными тормозными башмаками, тормозной рамы 14 и концевой тяги 13 с отверстиями для дополнительной регулировки. Основную регулировку рычажной системы осуществляет автоматический регулятор 2, который обеспечивает постоянную величину выхода штока тормозного цилиндра около 130 мм.

Рис.10.19.

Передаточное отношение системы составляет 6,07 при нажатии колодок на ось около 7 тс.

Привод ручного тормоза состоит из двух пар конических шестерен 11, тормозного винта 10, муфты 9, а также тяги 7 и рукоятки 12. Передаточное отношение привода ручного тормоза равно 991, тормозное нажатие — 7,4 тс.

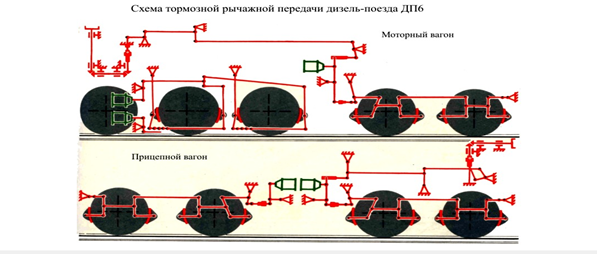

Тормозная рычажная передача шестивагонного дизель-поезда серии ДП6 (рис.10.20).

Устройство и действие рычажной передачи моторного и прицепного вагонов дизель-поезда ДП6 понятны из рисунка.

Рис.10.20.

Передаточное отношение системы составляет 6,07 при нажатии колодок на ось около 7 тс.

Привод ручного тормоза состоит из двух пар конических шестерен 11, тормозного винта 10, муфты 9, а также тяги 7 и рукоятки 12. Передаточное отношение привода ручного тормоза равно 991, тормозное нажатие — 7,4 тс.

Тормозная рычажная передача шестивагонного дизель-поезда серии ДП6 (рис.10.20).

Устройство и действие рычажной передачи моторного и прицепного вагонов дизель-поезда ДП6 понятны из рисунка.

Рис.10.20.

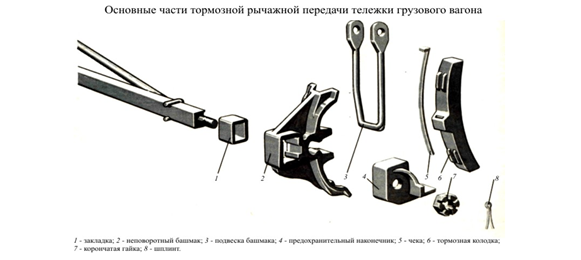

10.5. Детали тормозных рычажных передач.

К основным частям рычажных передач относятся тормозные колодки, башмаки, триангели или траверсы, а также рычаги, тяги и балансиры.

Детали разобранного узла башмак — колодка — подвеска рычажной передачи тележки пассажирского вагона изображены на рис.10.21: поворотный башмак 8 с втулками 9, подвеска башмака 5, палец поводка 6, композиционная тормозная колодка 11, чека 10, поводок 7, пружина 4 с колпачком, гайки 3, шайба 1 и шплинты 2.

Рис.10.21.

10.5. Детали тормозных рычажных передач.

К основным частям рычажных передач относятся тормозные колодки, башмаки, триангели или траверсы, а также рычаги, тяги и балансиры.

Детали разобранного узла башмак — колодка — подвеска рычажной передачи тележки пассажирского вагона изображены на рис.10.21: поворотный башмак 8 с втулками 9, подвеска башмака 5, палец поводка 6, композиционная тормозная колодка 11, чека 10, поводок 7, пружина 4 с колпачком, гайки 3, шайба 1 и шплинты 2.

Рис.10.21.

Для тележки грузового вагона соответствующие детали показаны на рис.10.22: неповоротный башмак 2, чугунная колодка 6, чека 5, подвеска башмака 3, предохранительный наконечник 4, шплинт 8, корончатая гайка 7 и закладка 1.

Рис.10.22.

Для тележки грузового вагона соответствующие детали показаны на рис.10.22: неповоротный башмак 2, чугунная колодка 6, чека 5, подвеска башмака 3, предохранительный наконечник 4, шплинт 8, корончатая гайка 7 и закладка 1.

Рис.10.22.

Тормозные колодки являются сменными рабочими деталями. Колодки бывают чугунные (ГОСТ 1205—73 и 6921—74) или композиционные.

Композиционные тормозные колодки имеют высокую износостойкость, а их коэффициент трения мало зависит от скорости движения поезда.

На подвижном составе применяют следующие типы колодок: стандартные с креплением в башмаке чекой на всех грузовых и пассажирских вагонах, секционные на электровозах серии ЧС, гребневые или безгребневые на других локомотивах.

Башмаки тормозных колодок в зависимости от конструкции траверс и триангелей бывают двух типов: свободно вращающиеся с посадкой на круглой цапфе траверсы и с глухой посадкой на прямоугольной цапфе триангеля. Башмаки изготовляют из стального литья.

Траверсы (рис.10.23) применяются на пассажирских цельнометаллических вагонах. Траверса представляет собой пустотелую балку с цапфами, на которых монтируются башмаки, собранные с тормозными колодками и подвесками.

Рис.10.23.

Тормозные колодки являются сменными рабочими деталями. Колодки бывают чугунные (ГОСТ 1205—73 и 6921—74) или композиционные.

Композиционные тормозные колодки имеют высокую износостойкость, а их коэффициент трения мало зависит от скорости движения поезда.

На подвижном составе применяют следующие типы колодок: стандартные с креплением в башмаке чекой на всех грузовых и пассажирских вагонах, секционные на электровозах серии ЧС, гребневые или безгребневые на других локомотивах.

Башмаки тормозных колодок в зависимости от конструкции траверс и триангелей бывают двух типов: свободно вращающиеся с посадкой на круглой цапфе траверсы и с глухой посадкой на прямоугольной цапфе триангеля. Башмаки изготовляют из стального литья.

Траверсы (рис.10.23) применяются на пассажирских цельнометаллических вагонах. Траверса представляет собой пустотелую балку с цапфами, на которых монтируются башмаки, собранные с тормозными колодками и подвесками.

Рис.10.23.

Триангели (рис.10.24) применяются в тормозной системе грузовых четырехосных вагонов и состоят из швеллерной балки 2, распорки 1, струны 3 и цапф 4.

Рис.10.24.

Триангели (рис.10.24) применяются в тормозной системе грузовых четырехосных вагонов и состоят из швеллерной балки 2, распорки 1, струны 3 и цапф 4.

Рис.10.24.

Рычаги, тяги и балансиры по конструкции разнообразны на подвижном составе различного типа

10.6. Регулирование тормозной рычажной передачи.

Для поддержания установленного зазора 5—8 мм между тормозными колодками и колесами при износе колодок в эксплуатации рычажную передачу подвергают регулировке.

Ручную регулировку производят путем перестановки валиков в запасные отверстия тяг, затяжек и рычагов.

Автоматическая регулировка осуществляется специальными регуляторами усл. № 536М.

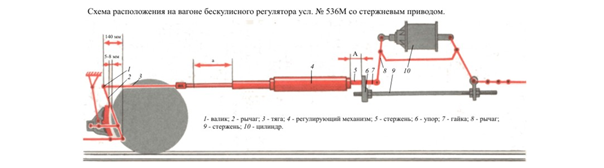

На рис.10.25. показана схема расположения на вагоне регулятора усл. № 536М со стержневым приводом, состоящим из стержня 9 с резьбой на концах и упора 6. При монтаже на вагоне стержень ввертывают в упор и закрепляют гайкой 7. Упор располагается на расстоянии А от торца корпуса регулятора.

Рис.10.25.

Рычаги, тяги и балансиры по конструкции разнообразны на подвижном составе различного типа

10.6. Регулирование тормозной рычажной передачи.

Для поддержания установленного зазора 5—8 мм между тормозными колодками и колесами при износе колодок в эксплуатации рычажную передачу подвергают регулировке.

Ручную регулировку производят путем перестановки валиков в запасные отверстия тяг, затяжек и рычагов.

Автоматическая регулировка осуществляется специальными регуляторами усл. № 536М.

На рис.10.25. показана схема расположения на вагоне регулятора усл. № 536М со стержневым приводом, состоящим из стержня 9 с резьбой на концах и упора 6. При монтаже на вагоне стержень ввертывают в упор и закрепляют гайкой 7. Упор располагается на расстоянии А от торца корпуса регулятора.

Рис.10.25.

Регулирующий механизм 4 с одной стороны соединяется с тягой 3 тормозной рычажной передачи, которая связана валиком 1 с вертикальным рычагом 2.

С другой стороны механизм регулятора шарнирно связан через ушко тягового стержня 5 с горизонтальным рычагом 8 и головкой штока тормозного цилиндра 10.

Стержневой привод прост, но недостаточно надежен в эксплуатации. Поэтому с 1965 г. грузовые вагоны выпускаются с регулятором, имеющим рычажный привод (рис.10.26).

Рис.10.26.

Регулирующий механизм 4 с одной стороны соединяется с тягой 3 тормозной рычажной передачи, которая связана валиком 1 с вертикальным рычагом 2.

С другой стороны механизм регулятора шарнирно связан через ушко тягового стержня 5 с горизонтальным рычагом 8 и головкой штока тормозного цилиндра 10.

Стержневой привод прост, но недостаточно надежен в эксплуатации. Поэтому с 1965 г. грузовые вагоны выпускаются с регулятором, имеющим рычажный привод (рис.10.26).

Рис.10.26.

Этот привод состоит из двойного рычага 2, конец которого располагается на расстоянии А от торца корпуса регулятора 1. Второй конец рычага шарнирно соединяется с болтом 4, скрепляемым двумя гайками 5 с кронштейном 6 на раме вагона. Середина рычага с помощью распорки 3 шарнирно связана с горизонтальным рычагом 8. Расположение регулятора с рычажным приводом на вагоне такое же, как и со стержневым: с одной стороны тормозная тяга шарнирно связана с вертикальным рычагом (на рисунке не показаны), с другой — тяговый стержень 9 регулятора соединен с горизонтальным рычагом, связанным со штоком тормозного цилиндра 7.

10.7. Регулятор усл. №536М.

Устройство регулятора (рис.10.27).

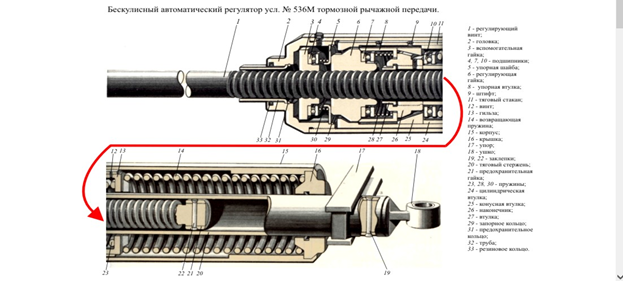

В корпус 15 регулятора с одной стороны ввальцована крышка 16, с другой ввернута головка 2 в сборе с вспомогательной гайкой 3, подшипником 4, пружиной 30, упорной шайбой 5, запорным кольцом 29, защитной трубой 32 и предохранительным кольцом 31. Резиновое кольцо 33 дополнительно закрепляет трубу 32 в головке и способствует гашению вибрации трубы во время движения вагона.

Рис.10.27.

Этот привод состоит из двойного рычага 2, конец которого располагается на расстоянии А от торца корпуса регулятора 1. Второй конец рычага шарнирно соединяется с болтом 4, скрепляемым двумя гайками 5 с кронштейном 6 на раме вагона. Середина рычага с помощью распорки 3 шарнирно связана с горизонтальным рычагом 8. Расположение регулятора с рычажным приводом на вагоне такое же, как и со стержневым: с одной стороны тормозная тяга шарнирно связана с вертикальным рычагом (на рисунке не показаны), с другой — тяговый стержень 9 регулятора соединен с горизонтальным рычагом, связанным со штоком тормозного цилиндра 7.

10.7. Регулятор усл. №536М.

Устройство регулятора (рис.10.27).

В корпус 15 регулятора с одной стороны ввальцована крышка 16, с другой ввернута головка 2 в сборе с вспомогательной гайкой 3, подшипником 4, пружиной 30, упорной шайбой 5, запорным кольцом 29, защитной трубой 32 и предохранительным кольцом 31. Резиновое кольцо 33 дополнительно закрепляет трубу 32 в головке и способствует гашению вибрации трубы во время движения вагона.

Рис.10.27.

Внутри корпуса 15 расположен узел тягового стакана 11, в котором собраны регулирующая гайка 6, подшипник 7, пружина 28, упорная втулка 8, конусная втулка 25, цилиндрическая втулка 24, подшипник 10, пружина 23. В стакане закреплены два штифта 9, которые входят в пазы упорной 8 и конусной 25 втулок. Гильза 13 ввернута в стакан и застопорена винтом 12.

Внутрь стакана входит левая часть тягового стержня 20 с наконечником 26 и втулкой 27. На правый конец стержня надевают упор 17 привода, после чего ввертывают ушко 18, которое крепится заклепкой 19.

Возвращающая пружина 14 одним концом упирается в гильзу 13, другим — в крышку 16 и через корпус 15 и упорную шайбу 5 прижимает регулирующую гайку 6 к упорной втулке 8.

Регулирующий винт 1, имеющий трапецеидальную трехзаходную несамотормозящую резьбу с шагом 30 мм, ввернут в гайки 3 и 6. На конец винта навернута предохранительная гайка 21, которая стопорится заклепкой 22 и не дает винту вывернуться из корпуса регулятора.

Пружина 28 справа упирается в направляющую втулку 8, слева — в подшипник 7, прижимая его к регулирующей гайке 6.

Направляющие штифты 9 позволяют втулкам 8 и 25 перемещаться относительно стакана 11 только продольно.

Все пружины в собранном регуляторе находятся в сжатом состоянии и обладают усилиями: возвратная пружина 14 — около 200 кгс, пружина роспуска 23 — около 300 кгс, пружина 28 регулирующей гайки — около 30 кгс. Пружина 30 прижимает вспомогательную гайку к головке регулятора с усилием около 10 кгс.

Перед торможением узлы и детали регулятора могут занимать одно из следующих трех положений:

1.При нормальных зазорах в момент, когда упор 17 подходит к торцу корпуса регулятора, тормозные колодки начинают прилегать к колесам.

2.Если зазоры между колодками и колесами увеличены и, следовательно, увеличен ход поршня тормозного цилиндра, то в момент, когда упор 17 касается торца корпуса регулятора, колодки еще не прилегают к колесам.

3.Если зазоры между колодками и колесами уменьшены против нормы, что соответствует уменьшенному ходу поршня тормозного цилиндра, то в момент, когда колодки начинают прилегать к колесам, упор 17 еще не доходит до торца корпуса.

Рассмотрим действие регулятора во всех трех указанных случаях.

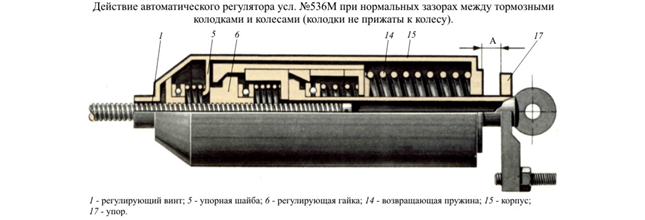

Действие регулятора при нормальных зазорах между тормозными колодками и колесами.

Торможение (рис.10.28). Расстояние А между упором 17 привода и торцом корпуса 15 регулятора соответствует нормальной величине зазоров между колодками и колесами.

В начальный момент перемещения штока поршня тормозного цилиндра, когда колодки еще не прижаты к колесам и выбираются зазоры в рычажной передаче, регулирующий механизм перемещается вправо в исходное положение, показанное на рис.11.28. Упор 17 привода в это время движется влево.

Рис.10.28.

Внутри корпуса 15 расположен узел тягового стакана 11, в котором собраны регулирующая гайка 6, подшипник 7, пружина 28, упорная втулка 8, конусная втулка 25, цилиндрическая втулка 24, подшипник 10, пружина 23. В стакане закреплены два штифта 9, которые входят в пазы упорной 8 и конусной 25 втулок. Гильза 13 ввернута в стакан и застопорена винтом 12.

Внутрь стакана входит левая часть тягового стержня 20 с наконечником 26 и втулкой 27. На правый конец стержня надевают упор 17 привода, после чего ввертывают ушко 18, которое крепится заклепкой 19.

Возвращающая пружина 14 одним концом упирается в гильзу 13, другим — в крышку 16 и через корпус 15 и упорную шайбу 5 прижимает регулирующую гайку 6 к упорной втулке 8.

Регулирующий винт 1, имеющий трапецеидальную трехзаходную несамотормозящую резьбу с шагом 30 мм, ввернут в гайки 3 и 6. На конец винта навернута предохранительная гайка 21, которая стопорится заклепкой 22 и не дает винту вывернуться из корпуса регулятора.

Пружина 28 справа упирается в направляющую втулку 8, слева — в подшипник 7, прижимая его к регулирующей гайке 6.

Направляющие штифты 9 позволяют втулкам 8 и 25 перемещаться относительно стакана 11 только продольно.

Все пружины в собранном регуляторе находятся в сжатом состоянии и обладают усилиями: возвратная пружина 14 — около 200 кгс, пружина роспуска 23 — около 300 кгс, пружина 28 регулирующей гайки — около 30 кгс. Пружина 30 прижимает вспомогательную гайку к головке регулятора с усилием около 10 кгс.

Перед торможением узлы и детали регулятора могут занимать одно из следующих трех положений:

1.При нормальных зазорах в момент, когда упор 17 подходит к торцу корпуса регулятора, тормозные колодки начинают прилегать к колесам.

2.Если зазоры между колодками и колесами увеличены и, следовательно, увеличен ход поршня тормозного цилиндра, то в момент, когда упор 17 касается торца корпуса регулятора, колодки еще не прилегают к колесам.

3.Если зазоры между колодками и колесами уменьшены против нормы, что соответствует уменьшенному ходу поршня тормозного цилиндра, то в момент, когда колодки начинают прилегать к колесам, упор 17 еще не доходит до торца корпуса.

Рассмотрим действие регулятора во всех трех указанных случаях.

Действие регулятора при нормальных зазорах между тормозными колодками и колесами.

Торможение (рис.10.28). Расстояние А между упором 17 привода и торцом корпуса 15 регулятора соответствует нормальной величине зазоров между колодками и колесами.

В начальный момент перемещения штока поршня тормозного цилиндра, когда колодки еще не прижаты к колесам и выбираются зазоры в рычажной передаче, регулирующий механизм перемещается вправо в исходное положение, показанное на рис.11.28. Упор 17 привода в это время движется влево.

Рис.10.28.

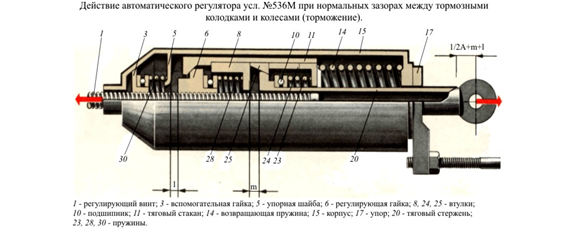

В момент прилегания тормозных колодок к колесам упор 17 (рис.10.29) касается торца корпуса 15. Перемещение корпуса регулятора вправо прекращается и он вместе с упором начинает двигаться влево. Тяговый стержень 20 перемещается вправо до конца торможения, сжимая пружину 14.

Рис.10.29.

В момент прилегания тормозных колодок к колесам упор 17 (рис.10.29) касается торца корпуса 15. Перемещение корпуса регулятора вправо прекращается и он вместе с упором начинает двигаться влево. Тяговый стержень 20 перемещается вправо до конца торможения, сжимая пружину 14.

Рис.10.29.

Как только корпус регулятора начнет перемещаться влево, вспомогательная гайка 3 под усилием пружины 30 будет двигаться в том же направлении, наворачиваясь на винт 1. Такое перемещение гайки 3 и корпуса 15 происходит до конца торможения. Регулирующая гайка 6 под усилием пружины 28 также начнет наворачиваться на винт и своим левым конусом войдет в зацепление с конусом тягового стакана 11.

Когда усилия в тормозных тягах и, следовательно, в стержне 20 и винте 1 достигнут величины около 300 кгс, пружина 23 сожмется и конус наконечника тягового стержня войдет в зацепление с конусом втулки 25.

В результате между торцами упорной втулки 8 и наконечника тягового стержня образуется зазор m.

Эти перемещения деталей регулятора заканчиваются к моменту, когда шток поршня тормозного цилиндра выйдет на величину, равную свободному его ходу, и когда давление воздуха в цилиндре составляет около 0,4 кгс/см2.

При дальнейшем повышении давления воздуха в тормозном цилиндре тяговый стержень 20 будет продолжать двигаться вправо, а упор 17 и корпус 15 влево, все больше сжимая возвращающую пружину 14.

Гайка 3 будет наворачиваться на винт 1 до тех пор, пока давление в цилиндре не станет максимальным. За это время гайка переместится на расстояние l, соответствующее величине свободного хода поршня тормозного цилиндра и равное величине сжатия пружины 14.

Тяговый стержень 20 продвигается вправо от исходного положения на расстояние 1/2А+m+l.

Отпуск. При отпуске тормоза давление воздуха в цилиндре снижается, усилия в рычажной передаче уменьшаются и все части ее возвращаются в исходное положение. В процессе отпуска произойдут следующие изменения в положениях деталей механизма регулятора.

Корпус 15 вместе с упором 17 начнет двигаться вправо. Тяговый стержень 20, узел тягового стакана 11, втулки 8, 25 и 24, гайка 6 и винт 1 будут перемещаться влево. После того как усилие, передаваемое от штока тормозного цилиндра на регулятор, станет меньше усилия сжатой пружины 23 и упор 17 привода отойдет от торца корпуса 15 на величину l, наконечник стержня 20 выйдет из зацепления с конусной втулкой 25.

Ничем теперь не удерживаемые гайки вспомогательная 3 и регулирующая 6 начнут свинчиваться. Вместе с ними также будут вращаться на подшипнике 10 корпус 15 с пружиной 14 и узел тягового стакана 11.

Свинчивание гаек 3 и 6 с винта и вращение корпуса с тяговым стаканом будут происходить до тех пор, пока торец корпуса 15 не подойдет к упору 17 привода, т. е. пройдет расстояние l.

В это время вращение всех деталей прекращается, гайка 3 устанавливается на винте в первоначальном исходном положении, наконечник стержня 20 пружиной 23 прижмется к торцу втулки 8, как показано на рис.10.28.

Однако между упорной шайбой 5 и гайкой 6 будет зазор l, равный величине сжатия пружины 14.

Когда упор 17 привода вместе со всей рычажной передачей возвратится в исходное отпускное положение, пружина 14, разжимаясь, переместит регулирующую гайку 6 по винту 1 на величину l. Тогда все детали регулирующего механизма займут исходное положение, которое показано на рис.10.28.

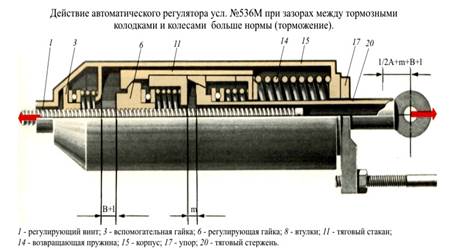

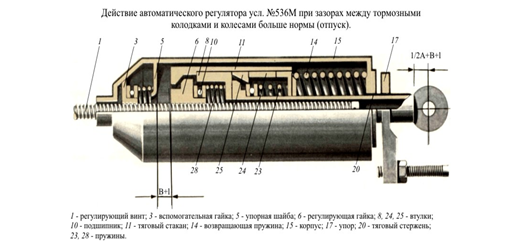

Действие регулятора при зазорах между колодками колесами больше нормы.

Торможение. Взаимное расположение деталей регулирующего механизма при отпущенном тормозе будет таким же, как на рис.11.28, но величина зазоров между тормозными колодками и колесами больше нормальных.

Поскольку зазоры между колодками и колесами больше нормы, в момент касания упора 17 (рис.10.30) торца корпуса 15 тормозные колодки еще не будут прилегать к колесам. В этом случае тяговый стержень 20 продолжает двигаться вправо, а корпус регулятора и упор привода влево, сжимая возвращающую пружину 14.

Рис.10.30.

Как только корпус регулятора начнет перемещаться влево, вспомогательная гайка 3 под усилием пружины 30 будет двигаться в том же направлении, наворачиваясь на винт 1. Такое перемещение гайки 3 и корпуса 15 происходит до конца торможения. Регулирующая гайка 6 под усилием пружины 28 также начнет наворачиваться на винт и своим левым конусом войдет в зацепление с конусом тягового стакана 11.

Когда усилия в тормозных тягах и, следовательно, в стержне 20 и винте 1 достигнут величины около 300 кгс, пружина 23 сожмется и конус наконечника тягового стержня войдет в зацепление с конусом втулки 25.

В результате между торцами упорной втулки 8 и наконечника тягового стержня образуется зазор m.

Эти перемещения деталей регулятора заканчиваются к моменту, когда шток поршня тормозного цилиндра выйдет на величину, равную свободному его ходу, и когда давление воздуха в цилиндре составляет около 0,4 кгс/см2.

При дальнейшем повышении давления воздуха в тормозном цилиндре тяговый стержень 20 будет продолжать двигаться вправо, а упор 17 и корпус 15 влево, все больше сжимая возвращающую пружину 14.

Гайка 3 будет наворачиваться на винт 1 до тех пор, пока давление в цилиндре не станет максимальным. За это время гайка переместится на расстояние l, соответствующее величине свободного хода поршня тормозного цилиндра и равное величине сжатия пружины 14.

Тяговый стержень 20 продвигается вправо от исходного положения на расстояние 1/2А+m+l.

Отпуск. При отпуске тормоза давление воздуха в цилиндре снижается, усилия в рычажной передаче уменьшаются и все части ее возвращаются в исходное положение. В процессе отпуска произойдут следующие изменения в положениях деталей механизма регулятора.

Корпус 15 вместе с упором 17 начнет двигаться вправо. Тяговый стержень 20, узел тягового стакана 11, втулки 8, 25 и 24, гайка 6 и винт 1 будут перемещаться влево. После того как усилие, передаваемое от штока тормозного цилиндра на регулятор, станет меньше усилия сжатой пружины 23 и упор 17 привода отойдет от торца корпуса 15 на величину l, наконечник стержня 20 выйдет из зацепления с конусной втулкой 25.

Ничем теперь не удерживаемые гайки вспомогательная 3 и регулирующая 6 начнут свинчиваться. Вместе с ними также будут вращаться на подшипнике 10 корпус 15 с пружиной 14 и узел тягового стакана 11.

Свинчивание гаек 3 и 6 с винта и вращение корпуса с тяговым стаканом будут происходить до тех пор, пока торец корпуса 15 не подойдет к упору 17 привода, т. е. пройдет расстояние l.

В это время вращение всех деталей прекращается, гайка 3 устанавливается на винте в первоначальном исходном положении, наконечник стержня 20 пружиной 23 прижмется к торцу втулки 8, как показано на рис.10.28.

Однако между упорной шайбой 5 и гайкой 6 будет зазор l, равный величине сжатия пружины 14.

Когда упор 17 привода вместе со всей рычажной передачей возвратится в исходное отпускное положение, пружина 14, разжимаясь, переместит регулирующую гайку 6 по винту 1 на величину l. Тогда все детали регулирующего механизма займут исходное положение, которое показано на рис.10.28.

Действие регулятора при зазорах между колодками колесами больше нормы.

Торможение. Взаимное расположение деталей регулирующего механизма при отпущенном тормозе будет таким же, как на рис.11.28, но величина зазоров между тормозными колодками и колесами больше нормальных.

Поскольку зазоры между колодками и колесами больше нормы, в момент касания упора 17 (рис.10.30) торца корпуса 15 тормозные колодки еще не будут прилегать к колесам. В этом случае тяговый стержень 20 продолжает двигаться вправо, а корпус регулятора и упор привода влево, сжимая возвращающую пружину 14.

Рис.10.30.

Как и при нормальных зазорах, регулирующая гайка 6 левым конусом соединится с конусом стакана 11, а вспомогательная гайка 3 начнет наворачиваться на винт 1. Однако колодки еще не прижаты к колесам, поэтому гайка 3 дополнительно переместится на величину В, соответствующую увеличению зазоров между тормозными колодками и колесами.

После этого тормозные колодки подойдут к колесам и дальнейшее взаимодействие деталей регулятора будет происходить таким же образом, как и при нормальных зазорах. Разница лишь в том, что гайка 3 перемещается по винту 1 вначале на расстояние В, затем еще на расстояниеl. Возвращающая пружина 14 также дополнительно сжимается на величину В, а ушко стержня 20 до конца торможения переместится вправо на величину 1/2 А + m+В+l.

Таким образом, положение деталей регулирующего механизма при торможении с увеличенными против нормы зазорами между колодками и колесами отличается от положения с нормальными зазорами тем, что расстояние между упорной шайбой корпуса и левым торцом регулирующей гайки 6 будет равно В+l, т. е. больше на величину В.

Отпуск. При отпуске тормоза усилия в рычажной передаче уменьшаются и ее детали перемещаются в обратном направлении. Корпус 15 (рис.10.31) и упор 17 теперь движутся вправо, тяговый стержень 20, тяговый стакан 11, втулки 8, 25 и 24, гайка 6 и винт 1 — влево.

Рис.10.31.

Как и при нормальных зазорах, регулирующая гайка 6 левым конусом соединится с конусом стакана 11, а вспомогательная гайка 3 начнет наворачиваться на винт 1. Однако колодки еще не прижаты к колесам, поэтому гайка 3 дополнительно переместится на величину В, соответствующую увеличению зазоров между тормозными колодками и колесами.

После этого тормозные колодки подойдут к колесам и дальнейшее взаимодействие деталей регулятора будет происходить таким же образом, как и при нормальных зазорах. Разница лишь в том, что гайка 3 перемещается по винту 1 вначале на расстояние В, затем еще на расстояниеl. Возвращающая пружина 14 также дополнительно сжимается на величину В, а ушко стержня 20 до конца торможения переместится вправо на величину 1/2 А + m+В+l.

Таким образом, положение деталей регулирующего механизма при торможении с увеличенными против нормы зазорами между колодками и колесами отличается от положения с нормальными зазорами тем, что расстояние между упорной шайбой корпуса и левым торцом регулирующей гайки 6 будет равно В+l, т. е. больше на величину В.

Отпуск. При отпуске тормоза усилия в рычажной передаче уменьшаются и ее детали перемещаются в обратном направлении. Корпус 15 (рис.10.31) и упор 17 теперь движутся вправо, тяговый стержень 20, тяговый стакан 11, втулки 8, 25 и 24, гайка 6 и винт 1 — влево.

Рис.10.31.

Как только усилие, передаваемое на регулятор, станет меньше усилия сжатой пружины 23 и упор 17 привода отойдет от торца корпуса 15 на величину l, наконечник стержня 20 выйдет из зацепления с втулкой 25 и гайки 3 и 6 начнут сворачиваться с винта 1. Вместе с ними на подшипнике 10 будет вращаться корпус 15 с пружиной 14 и стаканом 11.

Когда усилия в тормозной рычажной передаче исчезнут, вращение указанных деталей прекратится, и зазор mбудет выбран. Но между упорной шайбой 5 корпуса и торцом регулирующей гайки 6 останется зазор B+l.

В момент, когда упор 17 привода начнет отходить от торца корпуса 15, пружина 14 будет разжиматься, а регулирующая гайка 6 перемещаться по винту влево на величину В+l. При этом пружина 28 не дает возможности гайке 6 войти в зацепление с втулкой 8.

Ко времени возвращения рычажной передачи в исходное положение гайка 6 пройдет по винту 1 расстояние В+lи все детали регулятора займут положение, показанное на рис.10.28. Но при этом регулирующий винт 1 продвинется глубже в тяговый стержень на величину В, т. е. произойдет стягивание рычажной передачи и величина зазоров между тормозными колодками и колесами установится в пределах нормы.

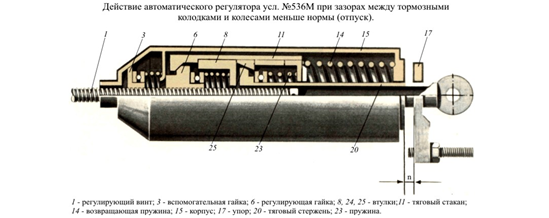

Действие регулятора при зазорах между колодками и колесами меньше нормы.

Взаимное положение деталей регулятора при отпущенном тормозе будет таким же, как показано нарис.10.28, но величина зазоров между колодками и колесами меньше нормальных.

При повышении давления воздуха в тормозном цилиндре колодки подойдут к колесам раньше, чем упор 17 (рис.10.32) коснется торца корпуса 15. Между упором и корпусом останется зазор n, соответствующий величине уменьшения зазоров между колодками и колесами по сравнению с нормой.

Рис.10.32.

Как только усилие, передаваемое на регулятор, станет меньше усилия сжатой пружины 23 и упор 17 привода отойдет от торца корпуса 15 на величину l, наконечник стержня 20 выйдет из зацепления с втулкой 25 и гайки 3 и 6 начнут сворачиваться с винта 1. Вместе с ними на подшипнике 10 будет вращаться корпус 15 с пружиной 14 и стаканом 11.

Когда усилия в тормозной рычажной передаче исчезнут, вращение указанных деталей прекратится, и зазор mбудет выбран. Но между упорной шайбой 5 корпуса и торцом регулирующей гайки 6 останется зазор B+l.

В момент, когда упор 17 привода начнет отходить от торца корпуса 15, пружина 14 будет разжиматься, а регулирующая гайка 6 перемещаться по винту влево на величину В+l. При этом пружина 28 не дает возможности гайке 6 войти в зацепление с втулкой 8.

Ко времени возвращения рычажной передачи в исходное положение гайка 6 пройдет по винту 1 расстояние В+lи все детали регулятора займут положение, показанное на рис.10.28. Но при этом регулирующий винт 1 продвинется глубже в тяговый стержень на величину В, т. е. произойдет стягивание рычажной передачи и величина зазоров между тормозными колодками и колесами установится в пределах нормы.

Действие регулятора при зазорах между колодками и колесами меньше нормы.

Взаимное положение деталей регулятора при отпущенном тормозе будет таким же, как показано нарис.10.28, но величина зазоров между колодками и колесами меньше нормальных.

При повышении давления воздуха в тормозном цилиндре колодки подойдут к колесам раньше, чем упор 17 (рис.10.32) коснется торца корпуса 15. Между упором и корпусом останется зазор n, соответствующий величине уменьшения зазоров между колодками и колесами по сравнению с нормой.

Рис.10.32.

В момент, когда в деталях рычажной передачи, а следовательно, и на ушке стержня 20 и в винте 1 регулятора появится тормозное усилие около 200 кгс, возвращающая пружина 14 начнет сжиматься и вводить гайку 6 в зацепление с конусом тягового стакана 11.

При дальнейшем возрастании усилия до 300 кгс начнет сжиматься и пружина 23, наконечник стержня 20 отойдет от торца втулки 8, но еще не войдет в зацепление с конусной втулкой 25. Ничем не удерживаемые гайки 3 и 6, а вместе с ними и корпус 15, пружина 14, тяговый стакан 11 начнут свинчиваться вправо по винту 1. Такое вращение будет происходить до тех пор, пока упор 17 привода не коснется торца корпуса 15. После этого вращение корпуса и других деталей регулятора прекратится, а конус наконечника стержня 20 войдет в зацепление с конусом втулки 25.

Дальнейшее взаимодействие деталей регулятора при торможении и отпуске будет таким же, как и при нормальных зазорах.

В конечном итоге регулятор распустит (удлинит) тормозную рычажную передачу на величину n, соответствующую уменьшению зазоров между колодками и колесами по сравнению с нормальными.

Таким образом, регулятор усл. № 536М является регулятором двустороннего действия.

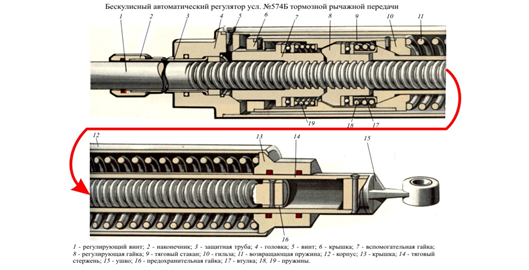

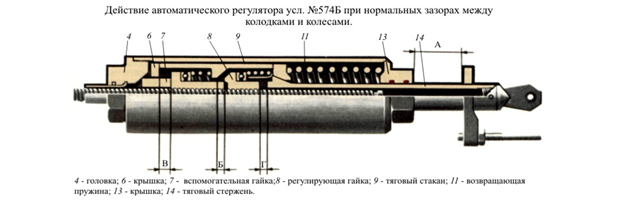

10.8. Регулятор усл. №574Б.

Работа авторегуляторов двустороннего действия характерна тем, что они автоматически распускают тормозную рычажную передачу в случае уменьшения зазоров между колодками и колесами и автоматически стягивают ее при увеличенных зазорах.

На подвижном составе применяются также регуляторы одностороннего действия усл. № 574Б, которые только стягивают рычажную передачу при увеличенном сверх нормы выходе штока тормозного цилиндра. Авторегулятор усл. № 574Б имеет более короткий корпус, меньшую массу и более надежную конструкцию по сравнению с регулятором усл. № 536М.

Устройство регулятора (рис.10.33).

В корпус 12 регулятора завальцована крышка 13 и ввернута головка 4. В узел головки входят защитная труба 3, закрепленная стальным и резиновым кольцами, и наконечник 2 с капроновым кольцом, предохраняющим механизм регулятора от загрязнения. В корпусе расположен тяговый стакан 9, в котором находится вспомогательная гайка 7 и регулирующая гайка 8 с упорными подшипниками, пружинами 18 и 19 и втулкой 17. Слева в тяговый стакан ввернута крышка 6, справа — гильза 10. Внутрь стакана входит конусная часть тягового стержня 14, в котором закреплено ушко 15. Возвращающая пружина 11 опирается на поверхности гильзы и крышки корпуса. Регулирующая 8 и вспомогательная 7 гайки навернуты на регулирующий винт 1 с предохранительной гайкой 16, который имеет трехзаходную несамотормозящую резьбу с шагом 20 мм.

Рис.10.33.

В момент, когда в деталях рычажной передачи, а следовательно, и на ушке стержня 20 и в винте 1 регулятора появится тормозное усилие около 200 кгс, возвращающая пружина 14 начнет сжиматься и вводить гайку 6 в зацепление с конусом тягового стакана 11.

При дальнейшем возрастании усилия до 300 кгс начнет сжиматься и пружина 23, наконечник стержня 20 отойдет от торца втулки 8, но еще не войдет в зацепление с конусной втулкой 25. Ничем не удерживаемые гайки 3 и 6, а вместе с ними и корпус 15, пружина 14, тяговый стакан 11 начнут свинчиваться вправо по винту 1. Такое вращение будет происходить до тех пор, пока упор 17 привода не коснется торца корпуса 15. После этого вращение корпуса и других деталей регулятора прекратится, а конус наконечника стержня 20 войдет в зацепление с конусом втулки 25.

Дальнейшее взаимодействие деталей регулятора при торможении и отпуске будет таким же, как и при нормальных зазорах.

В конечном итоге регулятор распустит (удлинит) тормозную рычажную передачу на величину n, соответствующую уменьшению зазоров между колодками и колесами по сравнению с нормальными.

Таким образом, регулятор усл. № 536М является регулятором двустороннего действия.

10.8. Регулятор усл. №574Б.

Работа авторегуляторов двустороннего действия характерна тем, что они автоматически распускают тормозную рычажную передачу в случае уменьшения зазоров между колодками и колесами и автоматически стягивают ее при увеличенных зазорах.

На подвижном составе применяются также регуляторы одностороннего действия усл. № 574Б, которые только стягивают рычажную передачу при увеличенном сверх нормы выходе штока тормозного цилиндра. Авторегулятор усл. № 574Б имеет более короткий корпус, меньшую массу и более надежную конструкцию по сравнению с регулятором усл. № 536М.

Устройство регулятора (рис.10.33).

В корпус 12 регулятора завальцована крышка 13 и ввернута головка 4. В узел головки входят защитная труба 3, закрепленная стальным и резиновым кольцами, и наконечник 2 с капроновым кольцом, предохраняющим механизм регулятора от загрязнения. В корпусе расположен тяговый стакан 9, в котором находится вспомогательная гайка 7 и регулирующая гайка 8 с упорными подшипниками, пружинами 18 и 19 и втулкой 17. Слева в тяговый стакан ввернута крышка 6, справа — гильза 10. Внутрь стакана входит конусная часть тягового стержня 14, в котором закреплено ушко 15. Возвращающая пружина 11 опирается на поверхности гильзы и крышки корпуса. Регулирующая 8 и вспомогательная 7 гайки навернуты на регулирующий винт 1 с предохранительной гайкой 16, который имеет трехзаходную несамотормозящую резьбу с шагом 20 мм.

Рис.10.33.

При исходном положении регулятора, когда тормоз находится в отпущенном состоянии (рис.10.34), расстояние А между упором привода и торцом крышки 13 корпуса регулятора соответствует нормальной величине зазоров между колодками и колесами. Возвращающая пружина 11 прижимает головку 4 к вспомогательной гайке 7. Между торцом тягового стержня 14 и регулирующей гайкой 8 имеется зазор Г, между крышкой 6 и гайкой 7 — зазор В, а между конусными поверхностями тягового стакана 9 и регулирующей гайки 8 — зазор Б.

Рис.10.34.

При исходном положении регулятора, когда тормоз находится в отпущенном состоянии (рис.10.34), расстояние А между упором привода и торцом крышки 13 корпуса регулятора соответствует нормальной величине зазоров между колодками и колесами. Возвращающая пружина 11 прижимает головку 4 к вспомогательной гайке 7. Между торцом тягового стержня 14 и регулирующей гайкой 8 имеется зазор Г, между крышкой 6 и гайкой 7 — зазор В, а между конусными поверхностями тягового стакана 9 и регулирующей гайки 8 — зазор Б.

Рис.10.34.

Действие регулятора при нормальных зазорах между колодками и колесами (рис.10.34).

Торможение. При появлении на тяговом стержне 14 тормозного усилия возвращающая пружина 11 сжимается и конус тягового стакана 9 входит в сцепление с конусом регулирующей гайки 8.

После сцепления конусных поверхностей тягового стакана и регулирующей гайки при нормальных зазорах между колодками и колесами заканчивается относительное перемещение деталей авторегулятора. С увеличением давления воздуха в тормозном цилиндре при дальнейшем перемещении его поршня вследствие упругой деформации рычажной передачи будет сокращаться расстояние между упором и торцом крышки 13. Затем до конца торможения регулятор будет работать как обычная жесткая тяга.

Момент соприкосновения упора привода с торцом крышки корпуса совпадает с окончанием наполнения тормозного цилиндра при полном торможении. Величина хода штока цилиндра соответствует нормальным зазорам между колодками и колесами.

Отпуск. При отпуске тормоза упор привода начнет отходить от торца крышки корпуса. Между конусами тягового стакана и регулирующей гайки образуется зазор Б, и детали регулятора возвращаются в исходное положение. Расстояние между упором привода и торцом крышки восстанавливается до первоначальной величины А.

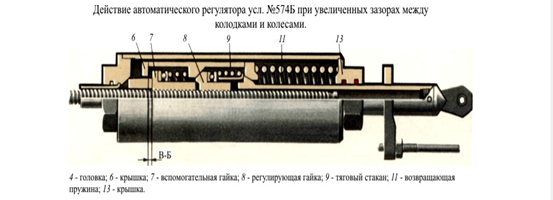

Действие регулятора при увеличенных зазорах между колодками и колесами.

Торможение (рис.10.35). Во время торможения в момент касания упора привода торца крышки 13 корпуса начнет сжиматься возвращающая пружина 11 и конус тягового стакана 9 входит в сцепление с конусом регулирующей гайки 8. Поскольку зазоры между колодками и колесами больше нормы, поршень тормозного цилиндра будет перемещаться далее. Перемещение же корпуса регулятора вправо прекратится и он вместе с упором привода начнет двигаться влево. Между вспомогательной гайкой 7 и крышкой 6 стакана образуется зазор В-Б.

Рис.10.35.

Действие регулятора при нормальных зазорах между колодками и колесами (рис.10.34).

Торможение. При появлении на тяговом стержне 14 тормозного усилия возвращающая пружина 11 сжимается и конус тягового стакана 9 входит в сцепление с конусом регулирующей гайки 8.

После сцепления конусных поверхностей тягового стакана и регулирующей гайки при нормальных зазорах между колодками и колесами заканчивается относительное перемещение деталей авторегулятора. С увеличением давления воздуха в тормозном цилиндре при дальнейшем перемещении его поршня вследствие упругой деформации рычажной передачи будет сокращаться расстояние между упором и торцом крышки 13. Затем до конца торможения регулятор будет работать как обычная жесткая тяга.

Момент соприкосновения упора привода с торцом крышки корпуса совпадает с окончанием наполнения тормозного цилиндра при полном торможении. Величина хода штока цилиндра соответствует нормальным зазорам между колодками и колесами.

Отпуск. При отпуске тормоза упор привода начнет отходить от торца крышки корпуса. Между конусами тягового стакана и регулирующей гайки образуется зазор Б, и детали регулятора возвращаются в исходное положение. Расстояние между упором привода и торцом крышки восстанавливается до первоначальной величины А.

Действие регулятора при увеличенных зазорах между колодками и колесами.

Торможение (рис.10.35). Во время торможения в момент касания упора привода торца крышки 13 корпуса начнет сжиматься возвращающая пружина 11 и конус тягового стакана 9 входит в сцепление с конусом регулирующей гайки 8. Поскольку зазоры между колодками и колесами больше нормы, поршень тормозного цилиндра будет перемещаться далее. Перемещение же корпуса регулятора вправо прекратится и он вместе с упором привода начнет двигаться влево. Между вспомогательной гайкой 7 и крышкой 6 стакана образуется зазор В-Б.

Рис.10.35.

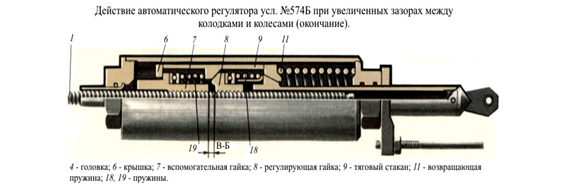

Под действием пружины 19 (рис.10.36), опирающейся на подшипник, вспомогательная гайка 7 будет навинчиваться на регулирующий винт 1 на величину В-Б=8-10мм. При зазорах между колодками и колесами больше, чем В-Б, выступ вспомогательной гайки стопорится крышкой 6 тягового стакана, навинчивание гайки прекращается, она вместе со стаканом перемещается вправо и окончательная регулировка зазоров происходит при последующих торможениях. Между гайками в конце торможения устанавливается расстояние, равное В-Б.

Рис.10.36.

Под действием пружины 19 (рис.10.36), опирающейся на подшипник, вспомогательная гайка 7 будет навинчиваться на регулирующий винт 1 на величину В-Б=8-10мм. При зазорах между колодками и колесами больше, чем В-Б, выступ вспомогательной гайки стопорится крышкой 6 тягового стакана, навинчивание гайки прекращается, она вместе со стаканом перемещается вправо и окончательная регулировка зазоров происходит при последующих торможениях. Между гайками в конце торможения устанавливается расстояние, равное В-Б.

Рис.10.36.

Отпуск. В процессе отпуска перемещение деталей регулятора и частей рычажной передачи происходит в обратном направлении.

В конце отпуска после отхода упора привода от торца крышки возвращающая пружина 11 перемещает тяговый стакан 9 и размыкает его фрикционное зацепление с регулирующей гайкой 8. Под действием пружины 18 гайка навернется на винт 1 на величину В-Б до соприкосновения торцовых поверхностей гаек, головки и стакана, после чего все детали регулятора займут исходное положение, показанное на рис.10.34.

Таким образом, длина регулятора усл. № 574Б за одно торможение сокращается на величину В-Б=8-10мм, что соответствует износу тормозных колодок на 1—1,25 мм для пассажирских вагонов и 0,5—0,7 мм для грузовых.

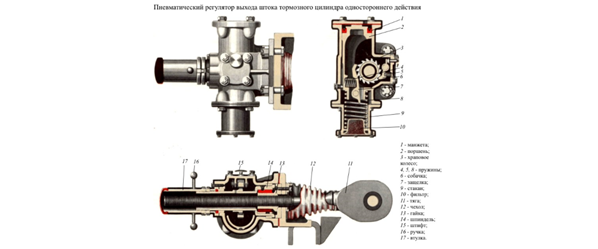

10.9. Регулятор РВЗ.

Регулятор предназначен для автоматического регулирования выхода штока тормозного цилиндра на тележке моторного вагона электропоезда.

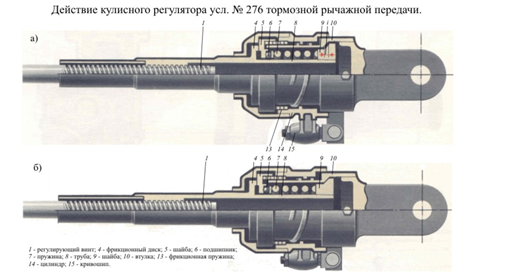

Устройство регулятора (рис.10.37).