Важное значение при измерении ткани имеет сохранение ее постоянного натяжения. В связи с этим необходимо строго контролировать натяжение ткани на измерительных машинах, с тем, чтобы предупредить образование остаточных деформаций.

Очень часто после измерения куски ткани, смотанные в рулоны, хранят в штабелях или на стеллажах подготовительного цеха. Эти куски, скомплектованные и расчитанные для настилов, передают в раскройный цех. В раскройном цехе при настилании ткани встречаются случаи, когда длина последнего полотна оказывается меньше расчетной. Это объясняется тем, что процесс измерения длины ткани осуществляется с такой нагрузкой, при которой возникают эластические деформации с большим периодом релаксации.

Действительно, как показали описанные выше эксперименты, в процессе измерения длины куска ткани и сматывания в рулон при нагрузках, превышающих 50 Г/см, измерительное устройство отсчитывает величину, большую действительной меры куска ткани. В зависимости от величины растягивающих напряжений ошибка при измерении практически колеблется, как отмечалось выше, в пределах от 1,7 до 6,8%. При длительном хранении этой ткани в указанном виде (в рулонах) напряжения в ткани перераспределяются и возникают остаточные деформации удлинения, составляющие 0,2—0,9% по отношению к действительной мере куска. В результате этого повторное измерение куска ткани дает другой результат измерения, обычно меньший на величину остаточных деформаций, т. е. на 0,2—0,9%, что практически при длине куска ткани в 50 м может составить 10-45 см.

Это обстоятельство очень часто приводит к большим затруднениям при использовании безостаткового метода расчета кусков ткани.

Как показали исследования, эти трудности являются следствием того, что применяемое в промышленности оборудование для измерения линейных размеров ткани обладает рядом существенных недостатков, основными из которых являются: зна- чительное растяжение ткани в процессе измерения, повышенная плотность намотки, влияние переменных масс рулона ткани на процесс измерения.

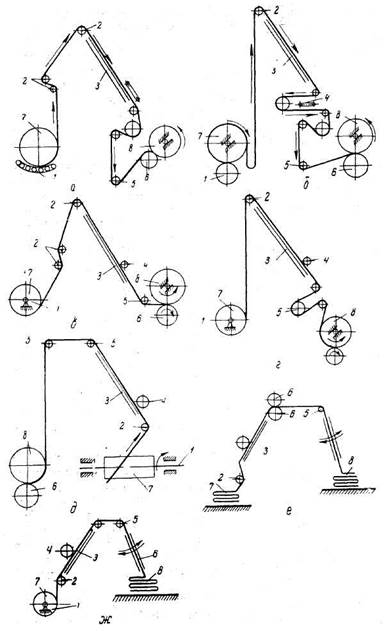

На рис.33 представлены основные схемы промерочных станков, которые находят применение на отечественных и зарубежных предприятиях.

Промерочные машины, отличаясь разными конструктивными решениями, как правило, включают следующие основные устройства: 1— устройство для размотки рулонов измеряемой ткани 7 (или подставку, если куски ткани сложены штабелями— складками), 2 — группу направляющих валиков, управляющих движением ткани до измерительного устройства, 3 — горизонтальный или наклоненный экран, по которому скользит промеряемая ткань, 4 — устройство для отсчета длины ткани, 5 — группу направляющих валиков, управляющих перемещением ткани после измерения, 6 — устройство для сматывания ткани в рулон 8 или укладывания штабелями.

Конструкция каждого из этих устройств может существенным образом влиять на состояние ткани в процессе ее транспортировки под рабочим органом измерительного устройства.

|

Рис. 33 Схемы промерочных станков

Из приведенных схем видно, что конструкция устройства для размотки рулонов ткани оказывает существенное влияние на усилия, определяющие транспортирование ткани. Чем больше сопротивление вращению разматываемого рулона, чем больше его масса, чем больше отклонение геометрической формы рулона от цилиндра, тем будут больше растягивающие напряжения. Большое влияние на растяжение ткани в процессе измерения" оказывает расположение и количество направляющих валиков, чем больше их количество и количество перегибов и изгибов полотна транспортируемой ткани, тем больше, при прочих равных условиях, будут растягивающие напряжения. Важное значение имеет также длина и состояние поверхности экрана, по которому перемещается транспортируемая ткань при измерении. Большая площадь, шероховатость поверхности, острые края экрана способствуют увеличению растягивающих усилий. Наконец, как показали опыты, большое влияние на точность измерения оказывает конструкция намоточного и транспортирующего устройства, так как при их работе возникает усилие вдоль образующей ведущего вала, создаваемое весом ткани, сматываемой в рулон, на полотно этого же куска ткани. Естественно, что соблюдение мер, уменьшающих это усилие, приведет к уменьшению плотности намотки ткани, а следовательно, и к уменьшению остаточных деформаций.

Процесс раздублирования ткани, если он производится одновременно с продвижением ткани при измерении, увеличивает ошибку измерения вследствие растяжения ткани. Исследование растяжимости шерстяных и других тканей позволило наметить пути наиболее рационального способа измерения длины шерстяных тканей и изыскания принципиальной схемы машины для осуществления этого способа.

При современном уровне машиностроения погрешности измерения, связанные с точностью изготовления машины, устойчивостью и надежностью ее работы, износом деталей и т. п.,-можно свести до ничтожного значения. Более сложным является устранение погрешностей, обусловленных физико-механическими свойствами тканей.

Если вопросы измерения твердых, жидких и газообразных материалов в достаточной степени изучены, то в отношении измерения таких материалов как ткань, в литературе почти полностью отсутствуют рекомендации.

Поэтому для рационального решения вопроса об измерении длины ткани необходимо прежде всего дать правильную оценку основным факторам, влияющим на точность измерения длины ткани, определить, какими из них можно пренебречь, какие нейтрализовать соответствующими конструктивными средствами или условиями, проявление каких факторов следует ограничить.

Анализ погрешностей измерения длины тканей показал, что наиболее существенным фактором, влияющим на точность измерения длины тканей, является удлинение ткани при действии на нее растягивающих усилий в процессе измерения. Этот фактор как главный должен быть положен в основу определения наиболее рационального способа измерения длины ткани и принципиальной схемы машины. По существу, этот вопрос сводится к тому, как нейтрализовать или по возможности значительно сократить удлинение ткани при ее измерении.

Поскольку удлинение ткани при измерении происходит вследствие приложения к ней растягивающих усилий, то для устранения удлинения при измерении нужно создать условия, при которых ткань не подвергалась бы действию растягивающих усилий, как это имеет место в существующих машинах.

Иначе говоря, в целях устранения нагрузок, вызывающих удлинение ткани при измерении ее длины, желательно было бы измерять ткань в свободном ненапряженном состоянии. Однако ткань в свободном состоянии может иметь складки и морщины, при наличии которых нельзя достичь точности измерения. - Чтобы удалить морщины, ткань нужно выпрямить, для чего требуется приложить некоторое усилие. Но если это усилие прикладывать вручную, то величину его трудно проконтролировать, поэтому удлинение ткани, которое возникает под действием выпрямляющего усилия, будет неизвестно.

Как известно, точные измерения обычно осуществляют при так называемых измерительных усилиях, т. е. измерение производится при таких условиях, когда усилие, передаваемое измерительным прибором на измеряемое тело, имеет строго определенное для данного прибора значение. При этом исключается влияние человека на точность измерения.

С этой точки зрения ткань необходимо измерять не в абсолютно свободном состоянии, при котором на ткани могут быть морщины и складки, а при растягивающем усилии, необходимом для того, чтобы в ткани не было при измерении ни складок, ни морщин, но в то же время, не возникало бы и удлинения. Выбор такого усилия — весьма сложная задача, что связано с разнообразными физико-механическими свойствами различных тканей, поэтому очевидно, что для каждого вида ткани должно быть свое измерительное усилие.

Таким усилием для каждого вида ткани следует принять собственный вес определенного отрезка измеряемой ткани. Как показали опыты, длина такого отрезка, под действиями собственного веса которого ткань хорошо выпрямляется, для различных тканей колеблется от 100 до 200 см. Этого же можно достигнуть конструктивными средствами.

Поэтому вес такого отрезка ткани можно принять за измерительное усилие, при котором следует измерять ткань.

Как указывалось выше, на натяжение ткани оказывает влияние переменность массы рулона в функции времени, неправильная его геометрическая форма, и как следствие, прерывистое перемещение ткани, а также раздублирование рулона. Поэтому из технологического процесса машинного измерения длины ткани необходимо исключить влияние таких операций, как размотка рулона и раздублирование его. Для этого, например, проверку качества ткани следует производить независимо от измерения ее длины.

Чтобы исключить влияние сопротивления стола (экрана), по которому проходит ткань в процессе измерения, целесообразно экран сделать подвижным и использовать его движение для перемещения измеряемой ткани к намоточному устройству, синхронизировав их скорости.

Измеряемую ткань следует сматывать в рулоны с такой плотностью, чтобы, во-первых, удлинения ткани, полученные при намотке, находились в пределах эластических деформаций с коротким периодом релаксации. При такой деформации ткань после размотки будет быстро восстанавливать свои первоначальные размеры, и во-вторых, напряженное состояние намотанной ткани устранит возможность ее усадки. Для этого целесообразно, например, намоточное устройство выполнить из двух барабанов, что вдвое снизит давление при намотке.

Чтобы устранить влияние перекосов ткани и неперпендикулярности ее концов относительно кромок, необходимо обеспечить правильную заправку ткани в машину, для чего следует предусмотреть специальное устройство, а концы ткани должны быть подрезаны под прямым углом к кромке.

Как известно, в процессе измерения возникают погрешности, обусловленные колебанием толщины ткани. Эти ошибки можно свести к нулю, если при возрастании толщины ткани пропорционально будет уменьшаться диаметр измерительного ролика. Однако при таком решении конструкция измерительного устройства значительно усложняется. Осуществлять такую регулировку измерительного устройства каждый раз, когда меняется толщина ткани, практически трудно. Кроме того, при таком (контактном) методе измерения на точность измерения будет оказывать влияние состояние поверхности как контактных роликов, так и самой ткани.

Отсюда вытекает, что в данном случае более целесообразно применять бесконтактный принцип измерения, который имеет ряд преимуществ перед контактным методом и измерением на трехметровом промерочном столе по ГОСТ 3841—47. Главное и основное преимущество бесконтактного принципа измерения — отсутствие механического воздействия на измеряемый объект.

Таким образом, проведенные исследования и изучение работы установленного на фабриках оборудования показало, что это оборудование, с одной стороны, не обеспечивает измерение длины куска ткани с точностью до 0,01 см, как записано в ГОСТ 3811—47, а с другой стороны, осуществляет механическое воздействие на ткань, вызывающее деформацию кусков ткани, сохраняющуюся вплоть до настилания, что в конечном итоге приводит к отклонению линейных размеров выкраиваемых деталей от заданных размеров.

В связи с этим необходимо обратить самое серьезное внимание на принципы конструирования разбраковочных и про-мерочных машин. В настоящее время стремятся создать такую машину, которая бы одновременно выполняла работы, связанные с раздублированием ткани, измерением ее ширины и длины, выявлением пороков и даже глажением. Такая концентрация

операций, их совмещение на одной машине, как вытекает из вышеизложенного, не оправдана, наоборот, это приводит к увеличению растягивающих напряжений в процессе измерения и, естественно, к деформации измеряемой ткани.

|

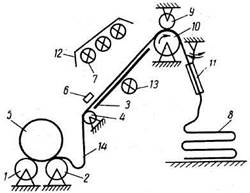

Рис. 34 Схема браковочной машины

Рассмотрение задачи измерения и разбраковки ткани неизбежно приводит к выводу, что наиболее целесообразно выделить две группы операций, которые нужно выполнять последовательно-параллельно на двух различных машинах. Первая группа операций должна включать разбраковку и измерение ширины ткани, а также укладывание просмотренной ткани в книжку.

Вторая группа операций должна объединять измерение длины ткани и координат расположения пороков.

Для первой группы операций может быть рекомендована машина, схема которой представлена на рис. 34.

Основными узлами и механизмами машины являются размоточные валики 1 и 2, смотровая доска 3, выравниватель 4 ткани по ширине, ровнитель ткани по кромке (на схеме не показан), устройство 6 для измерения ширины ткани, по типу машины РС-1, включающее счетно-печатающий аппарат, валики 9, 10, транспортирующие ткань, скорость вращения которых синхронизирована со скоростью вращения валиков 1 и 2, устройство 11 для укладывания ткани штабами 8 (складками). Машина должна быть оснащена светильником 12 лампами дневного света 7. Смотровая доска должна быть изготовлена из полированной фанеры, располагаться под углом 70—75° к горизонтальной плоскости и может иметь застекленный вырез с подсветом 13 с внутренней стороны, что значительно улучшит условия просмотра ткани. В машине должно быть предусмотрено устройство, исключающее влияние на рабочего возникающих электростатических зарядов в процессе просмотра ткани. Для лучшего перемещения ткани транспортирующие и размоточные валики обтягивают сукном.

Скорость движения ткани рекомендуется в пределах 10— 25 м/мин, в зависимости от сложности рисунка, расцветки, количества встречающихся пороков.

Из схемы машины видно, что машина практически исключает растяжение ткани, так как применение размоточного устройства и образование резервного участка ткани 14 обеспечивает минимальные усилия при транспортировке ткани вдоль

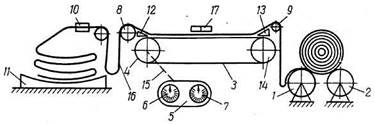

Рис. 34 Схема промерочной машины

смотрового экрана. Укладывание просмотренной ткани штабелями дает ей возможность отлежаться перед операцией измерения.

Для второй группы операций целесообразна машина, схема которой дана на рис. 35.

Основными узлами и устройствами являются намоточные валики 1 и 2, транспортер ткани 3, звездочка 4 которого связана со счетным устройством 5. Указатели 6 и 7 счетчика показывают данные измерения в метрах {6) и сантиметрах (7). Ленточный транспортер 3 состоит из ряда кардолент, у которых чередуются иглы с наклоном по направлению движения транспортера и против движения. Это сделано для того, чтобы при изменении направления движения транспортера сцепление ткани с иглами было надежным. В машине предусмотрено два валика 8 и 9, выравнивающие ткань по ширине, и ровнитель 10 ткани по кромке. Измеряемую ткань размещают в лотке 11. Валики 8 и 9 располагают несколько выше поверхности транспортера, что делают для того, чтобы не допустить затаскивания ткани иглами транспортера под съемники 12 и 13 при реверсивном движении транспортера и в момент перехода горизонтальной ветви на движение по дуге. Измерительное устройство основано на принципе измерения линейного перемещения цепи транспортера, привод которого осуществляется посредством звездочек 4 и 14. Для устранения перекоса лент в процессе движения последние жестко прикреплены к планкам, а планки соответственно к цепям транспортера. Исходя из описанной конструкции, горизонтальному перемещению верхней ветви транспортера на заданный размер соответствует строго определенный угол поворота звездочки. Число целых оборотов и часть оборота звездочки, соответствующее линейному перемещению верхней ветви транспортера, фиксируется счетчиком, который посредством вала 15 соединен с осью приводной звездочки 4. Наличие свободного резерва ткани 16, сокращение до минимума поверхности трения измеряемого материала, синхронизация скорости вращения намоточных валиков 1 и 2 и транспортера 3, обуславливают стабильные параметры измерения ткани. Надежность сцепления ткани по всей ширине транспортера исключает ошибки, связанные с проскальзыванием и перекосом ткани. В связи с применением двух намоточных валиков вдвое снижается влияние веса ткани на ее растяжение в процессе сматывания в рулон, что уменьшает усилие при сматывании и соответственно плотность намотки, что очень важно с точки зрения сокращения остаточных деформаций удлинения, при хранении ткани.

Для безостаткового раскроя ткани требуется в паспорте куска отметить, на каком расстоянии один от другого расположены пороки. С этой целью в машине предусмотрено визирное устройство 17, с помощью которого производят эти отсчеты.

В связи с тем, что разбраковку ткани производят до ее измерения, скорость промерочной машины может быть постоянной и составлять более 20 м/мин.

2015-09-06

2015-09-06 4807

4807