Методические указания к

Лабораторной работе № 12

Разделительные операции листовой штамповки

по дисциплине

МАТЕРИАЛОВЕДЕНИЕ.

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Направление подготовки: 110300 “Агроинженерия”

Специальность: 110303 “Механизация переработки

сельскохозяйственной продукции”

Форма обучения очная

Тула 2010 г.

1. ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

Изучить сущность процесса резки листового материала на ножницах иштампах, ознакомиться с принципами работы, устройством кривошипного пресса простого действия, с типами раскроев и методикой определения норм расхода материалов; получить навыки расчета рабочих рабочих размеров пуансонов и матриц и усилия вырубки и пробивки.

2. ОБЩИЕ ПОЛОЖЕНИЯ

Для деталей, получаемых методом холодной штамповки, применяют весьма разнообразные материалы как металлические, так и неметаллические.

Наиболее распространенными материалами, обрабатываемыми холодной штамповкой, являются сталь, медь и ее сплавы, алюминий и алюминиевые сплавы, никель и никелевые сплавы, цинк, свинец, бумага, картон, эбонит, асбест, гетинакс, текстолит, кожа, войлок, целлулоид.

|

|

|

При холодной обработке металла давлением происходит его наклеп. Наклеп повышает предел прочности, предел упругости, твердость, но понижает пластичность и ударную вязкость. Чем больше деформация металла при штамповке, тем больше наклеп, который устраняется отжигом.

Основными разделительными операциями листовой штамповки являются вырубка (вырезка) и пробивка в штампах.

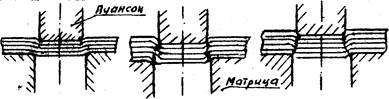

Процесс вырубки заключается в отделении части материала по замкнутому контуру и протекает он следующим образом: пуансон, оказывая давление на металл, сначала производит смятие поверхности, а затем разделение благодаря появлению трещин скалывания (рис.1).

Эти тpeщины направлены под некоторым углом и для их встречи не-обходим определенный зазор между пуансоном и матрицей. Величина зазора зависит от толщины и рода штампуемого материала и может быть выбрана по табл. 1.

Рис.1. Последовательность процесса вырезки

Таблица 1.

Двусторонние зазоры (Z) между пуансоном и матрицей

| Толщина материала, мм | Величина зазора от толщины материала, % | Толщина материала, мм | Величина зазора от толщины материала, % | ||

| Сталь | Латунь, медь | Сталь | Латунь, медь | ||

| От 0,5 до 0,8 | От 1,5 до 2,0 | ||||

| От 0,8 до 1,0 | От 2,0 до 3,0 | ||||

| От 1,0 до 1,5 | От 3,0 до 4,0 |

Правильно выбранный зазор обеспечивает чистый срез по периметру вырезаемой детали или пробиваемого отверстия. Если этот зазор взять малым, то скалывающие трещины не совпадают и поверхность среза получается рваной; при большом зазоре деталь получается с заусенцами. Зазор между пуансоном и матрицей при вырезке детали обеспечивается за счет уменьшения размеров пуансона dn (размер матрицы dm равен размеру детали), а при пробивке отверстия - за счет увеличения рабочего отверстия матрицы dm; размер пуансона dn равен размеру отверстия. Таким образом, при вырезке

|

|

|

dm = dдет., dn = dm - Z,

а при пробивке

dn= dотв., dm = dn + Z.

Усилие, необходимое для вырубки или пробивки зависит от размеров детали, толщины и механических свойств материала, а также от состояния режущих кромок и от величины зазора.

Усилие вырезки штампами с параллельными режущими кромками определяется по формулам:

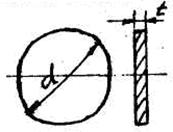

, (для круглого сечения);

, (для круглого сечения);

, (для любого контура),

, (для любого контура),

где P - усилие резания, МН;

d - диаметр детали, м;

L - толщина материала, м;

sср - сопротивление срезу, МПа.

Таблица 2.

Максимальные значения предела прочности для различных материалов

| Материал | Предел прочности, σв, МПа | Материал | Предел прочности, σв, МПа |

| Сталь 20 | Медь красная мягкая | ||

| Сталь 30 | Бронза мягкая | ||

| Сталь 35-40 | Латунь мягкая |

Однако требуемое давление пресса необходимо брать несколько больше расчетного усилия (примерно на 20 %) с тем, чтобы учесть затупление режущих кромок и неравномерность толщины инструмента.

В целях упрощения подсчета требуемого давления пресса можно в приведенных формулах произвести замену sср (сопротивление срезу) на sв (предел прочности при растяжении) по табл. 2, что и даст полное усилие с учетом всех побочных явлений при вырубке.

Экономия материала при штамповке имеет большое значение, особенно в массовом и крупносерийном производствах, так как стоимость материала штампованных деталей составляет более 60% от общей их стоимости.

Под общим наименованием “раскрой материала” следует понимать определение размеров заготовки (полосы, ленты, листа), а также взаимного расположения штампуемых из них деталей. Раскрой должен обеспечить высокое качество деталей, высокую производительность при вырубке, простоту конструкции штампа и наивысшую стойкость его рабочих частей, а также удобство и безопасность работы на штампе.

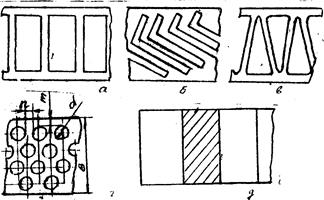

В зависимости от формы штампуемых деталей расположение их на полосе может быть прямым (рис. 2, а), наклонным (рис. 2, б), встречным с поворотом полосы (рис. 2, в); многорядным (рис. 2, г) и в зависимости от точности деталей раскрой материала производится или с перемычками между вырезами (с отходом) (рис. 2, а, б, в, г) или без перемычек (без отхода (рис. 2, д).

Рис. 2. Tипы раскроев полосового материала: а- прямой; б - наклонный;

в - встречный; г - многорядный; д - прямой без перемычек

Рекомендуемые величины перемычек при вырубке деталей из стали и латуни приведены в табл. 3.

Зная размеры штампуемых деталей и величины перемычек, можно определить ширину полосы (ленты) В.

При многорядных раскроях ширина полосы определяется по формуле

B = 2m + d + 0,86(k-1)(d+n),

где В - ширина полосы, мм;

d - диаметр вырезаемой детали, мм;

m и n - величины перемычек, мм (табл.3);

k - число рядов.

Таблица 3.

Минимальные перемычки при вырубке деталей из стали и латуни

| Толщина материала, мм | При ручной подаче (рис. 2,3) | При автоматической подаче | ||||||

| Круглая вырезка | Не круглая вырезка | Вырезка с поворо-том полос | ||||||

| m | n | m | n | m | n | m | n | |

| До 1… | 1,5 | 1,5 | 1,5 | |||||

| От 1 до 2 | 1,5 | 2,5 | 3,5 | |||||

| От 2 до 3 | 2,5 | 3,5 | ||||||

| От 3 до 4 | 2,5 |

Коэффициент использования материала (h, %) при штамповке из полосы или листа определяется по формуле

,

,

где n - число деталей, получаемых из полосы или ленты;

L - длина полосы или ленты, мм;

F - площадь одной детали, мм2;

|

|

|

B - ширина полосы или ленты, мм.

Шаговый коэффициент (hш, %) использования материала при штамповке из полосы или ленты определяется по формуле

,

,

где Hш - шаг штамповки (определяется исходя из размера детали и величины перемычки между деталями), мм.

Общий коэффициент использования материала, отнесенный к листу (при штамповке из листа или резке полос из листа):

,

,

где N - число деталей из листа, мм;

Вл - ширина листа, мм;

Lл - длина листа, мм.

Если полосы (ленты) поступают на штампы с обрезкой кромки шаговым ножом, то ширина полосы увеличивается на ширину обрезки. Ширина кромки, срезаемой шаговым ножом, приведена в табл. 4.

Таблица 4.

Величина ширины кромки, срезаемой шаговым ножом

| Толщина материала | Ширина кромки |

| До 1,5 | 2,0 | |

| 1,5-2,5 | 2,5 | |

| 2,5-3,0 | 3,0 | |

| 3,0-4,0 | 4,0 |

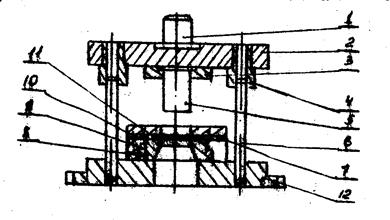

Конструкция штампа для вырубки заготовки приведена на рис. 3.

Рис.3. Вырубной штамп

Пуансон 5 крепится к плите 2 штампа с помощью пуансонодержателя 3. Плита 2 хвостовиком 1 крепится к ползуну пресса. Матрица 8 крепится к нижней плите штампа 12 с помощью матрицедержателя 9, а нижняя плита - к столу пресса. Соосность пуансона и матрицы достигается при помощи направляющих колонок 6 и втулок 4. Заготовка в виде полосы, направляемая с боков двумя планками 10, подается по матрице 8. При обратном ходе ползуна съемник 7 снимает полосу 9 с пуансона.

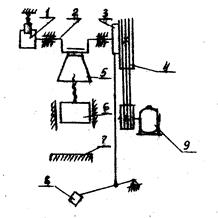

Кинематическая схема кривошипного пресса простого действия приведена на рис. 4. Электродвигатель 9 посредством клиноременной передачи 4 передает движение через пусковую муфту 3 на кривошипный вал 2. Через шатун 5, длина которого регулируется, движение передается на ползун 6, осуществляющий возвратно-поступательное движение. Пуск пресса на рабочий ход осуществляется педалью 8 через муфту 3. Для остановки вращения кривошипного вала после включения муфты служит тормоз 1. Пресс установлен на столе 7.

Рис.4. Кинематическая схема кривошипного пресса простого действия

Резка листа на полосы производится на прессах-ножницах. Схема ножниц с параллельными ножами приведена на рис. 5, а, гильотинных - на рис. 6.

|

|

|

Рис.5. Схема ножниц с параллельными ножами

Рис.6. Схема гильотинных ножниц

Недостаток первого типа ножниц - большие усилия резания; преимущество - отрезаемые полосы не деформируются, можно резать хрупкие материалы.

Недостаток второго типа ножниц - деформирование отрезаемой полосы, которую перед штамповкой следует править. При резке хрупких материалов наблюдается растрескивание полос. Преимущество - уменьшение усилия отрезки. Угол скоса верхнего ножа = 2...120.

3. ОБЪЕКТЫ ИССЛЕДОВАНИЯ, ОБОРУДОВАНИЕ, МАТЕРИАЛЫ И НАГЛЯДНЫЕ ПОСОБИЯ

3.1. Вырубной (пробивной) штамп.

3.2. Настольный гидравлический ПГПР (давление 15,2 МПа) пресс.

3.3. Заготовки металла (полосы из сплавов алюминия и стали).

3.4. Плакаты, стенды.

4. ЗАДАНИЕ НА РАБОТУ

Для конкретной детали по указанию преподавателя (табл. 5):

4.1. Выбрать тип раскроя, подсчитать экономичность.

4.2. Рассчитать размеры полосы.

4.3. Рассчитать рабочие размеры пуансона и матрицы.

4.4. Подсчитать усилие вырубки.

4.5. Вырубить деталь на прессе.

Таблица 5.

Исходные данные для самостоятельной работы

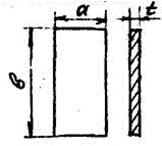

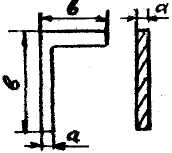

| № варианта | Эскиз детали | Размеры детали, мм | Мате-риал | Вид производства | ||

| a (d) | b | t | |||

| 2,5 | бронза | Мелкосерийное | ||||

| 1,6 | сталь 40 | Среднесерийное | ||||

| 0,8 | cталь 30 | Крупносерийное | ||||

| 1,2 | медь | Массовое | ||||

| 0,6 | латунь | Крупносерийное | |||

| - | 1,5 | сталь 35 | Мелкосерийное | |||

| - | 0,8 | сталь 40 | Крупносерийное | |||

| - | 2,1 | сталь 30 | Крупносерийное | |||

| - | 1,5 | медь | Массовое | |||

| - | 2,0 | латунь | Среднесерийное | ||

| 0,6 | бронза | Среднесерийное | ||||

| 1,0 | сталь 20 | Мелкосерийное | ||||

| 2,5 | сталь 30 | Массовое | ||||

| 4,0 | медь | Крупносерийное | ||||

| 2,0 | латунь | Крупносерийное |

5. СОДЕРЖАНИЕ ОТЧЕТА

5.1. Название работы, цель и задачи.

5.2. Краткие сведения по основам теории.

5.3. Эскиз штампа с описанием его устройства и принципа работы.

5.4. Эскиз пресса с описанием его устройства и принципа работы.

5.5. Оформить практическую часть.

6. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Технология конструкционных материалов (Технологические процессы в машиностроении) [Электрон. ресурс]: в 4-х ч. /Под ред. Э.М. Соколова; С.А. Васина; Г.Г. Дубенского. — Тула: Изд-во ТулГУ, 2007.

Ч.1: Машиностроительные материалы: учебник для вузов /Е.М. Гринберг, Г.В. Маркова, В.А. Алферов. — 2007. — 1 опт. диск (CD ROM).

Ч.2: Сварочное производство: учебник для вузов /А.А. Протопопов, В.А. Судник, А.С. Рыбаков. — 2007. — 1 опт. диск.(CD ROM).

Ч.3: Производство заготовок: учебник для вузов /О.В. Мартынов, С.П. Яковлев, Л.Г. Юдин. — 2007. — 1 опт. диск (CD ROM).

Ч.4: Производство заготовок: учебник для вузов /В.В. Любимов, Ю.Н. Федоров, А.С. Ямников. — 2007. — 1 опт. диск (CD ROM).

2. Дальский, А.М. Технология конструкционных материалов: учебник для машиностроит. вузов /А.М. Дальский [и др.]; под общ. ред. А.М. Дальского. — 6-е изд., испр.и доп. — М.: Машиностроение, 2005. — 592с.: ил.

3. Колесов, С.Н. Материаловедение и технология конструкционных материалов: учебник для вузов /С.Н. Колесов, И.С. Колесов. — М.: Высшая школа, 2004. — 519с.: ил.

4. Карпенков, В.Ф. Материаловедение. Технология конструкционных материалов. Кн.2. /В.Ф. Карпенков [и др.]: Учебник для вузов. — М.: Колос, 2006. — 312 с.: ил.

5. Арзамасов, Б.Н. Материаловедение: Учебник для вузов /Б.Н. Арзамасов [и др.]; под общ. ред. Б.Н. Арзамасова, Г.Г. Мухина. — 7-е изд., стер. — М.: Изд-во МГТУ им. Н.Э. Баумана, 2005. — 648с.: ил.

2015-05-14

2015-05-14 771

771