Цель работы: Изучение сущности способа ручной дуговой сварки плавящимся электродом, применяемого оборудования, сварочных электродов, типов сварных соединений, формы разделок кромок деталей, техники ручной дуговой сварки и разработка технологического процесса ручной дуговой сварки плавящимся электродом (РДС).

Общие сведения. Сварка - процесс получения неразъемного соединения деталей за счет межатомных сил сцепления. Ручная дуговая сварка – способ соединения деталей посредством образования сварного шва из расплавляемых электродного и основного (свариваемые детали) металла. Расплавление электрода и кромок детали в процессе сварки происходит за счет тепла, выделяемого электрической сварочной дугой. Количество тепла, выделяемого сварочной дугой, определяется по формуле:

Q = UД IСВ , где UД - напряжение дуги, В;

IСВ - сварочный ток, протекающий через дугу, А.

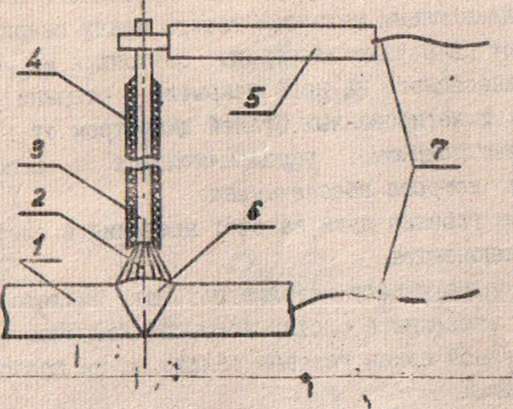

В процессе работы сварщик вручную перемещает электрод по стыку свариваемых деталей и по направлению к деталям по мере плавления электрода. В результате этого образуется сварной шов (рис.1).

Рис.1. Схема РДС плавящимся электродом:

1 - свариваемые детали;

2 - сварочная дуга;

3 - металлический стержень;

4 - обмазка;

5 - держатель электрода;

6 - сварной шов;

7 - подводящие провода.

Оборудование. Для питания сварочной дуги током применяют специальные источники переменного (сварочные трансформаторы) и постоянного (сварочные генераторы и выпрямители) тока.

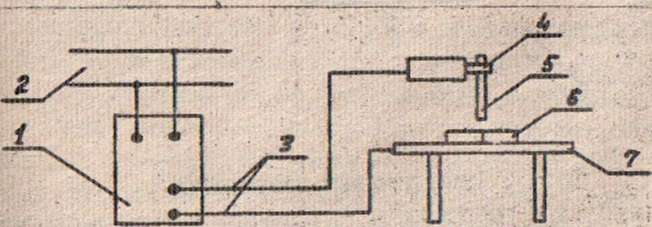

Ручная дуговая сварка производится на сварочном посту (рис. 2), состоящем из источника сварочного тока, сварочных проводов, электрододержателя и стола, на котором располагается свариваемые детали.

Рис. 2 Схема сварочного поста для РДС:

1 - источник сварочного тока;

2 - сеть переменного тока;

3 – сварочные провода;

4 - электрододержатель;

5 - электрод;

6 - сварные детали; 7 - стол.

Источники сварочного тока снабжены специальными регуляторами для сварочного тока в процессе сварки.

Сварочные электроды. Для образования сварного шва, т.е. для заполнения расплавленным металлом зазора между свариваемыми деталями применяют сварочные электроды, состоящие из металлического стержня и нанесенного на него покрытия. Стержни изготовляют из углеродистых и легированных сталей диаметром от 1 до 8 мм. На стержень нанесено покрытие, расплавляющееся и испаряющееся в процессе сварки, которое обеспечивает:

а) устойчивое горение дуги за счет введения в состав покрытия ионизирующих компонентов;

б) защиту расплавленного металла шва от кислорода и азота воздуха за счет введения в состав покрытия компонентов, образующих вокруг сварочной ванны газовое облако, а на поверхности жидкого металла – шлак;

в) раскисление металла сварочной ванны - удаление кислорода за счет введения в состав покрытия легирующих элементов.

При сварке применяют различные марки электродов. Каждая марка обеспечивает получение сварного шва с определенными механическими свойствами и применяется для сварки определенного материала.

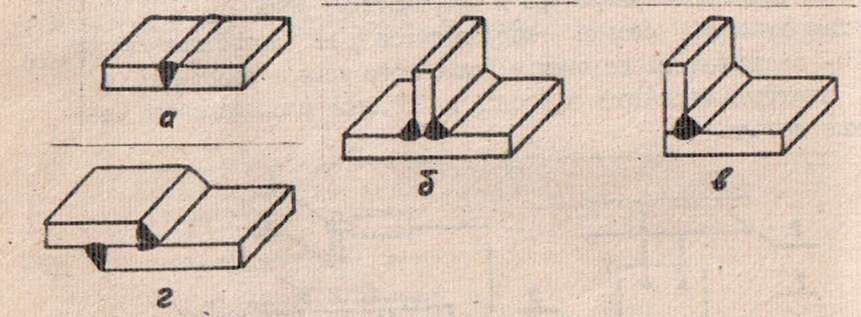

Типы сварных соединений. При ручной дуговой сварке детали соединяют встык, втавр, углом или внахлестку (рис. 3).

Рис. 3 Типы сварных соединений:

а - стыковое; б - тавровое; в - угловое; г - нахлесточное.

Рис. 3 Типы сварных соединений:

а - стыковое; б - тавровое; в - угловое; г - нахлесточное.

|

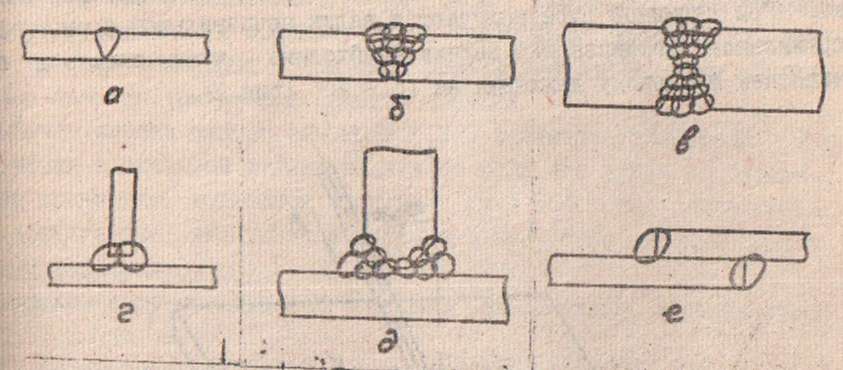

Стыковые соединения сваривают стыковыми швами, которые выполняют без предварительной разделки кромок деталей, с V – образной разделкой и X - образной разделкой (рис. 4 а. б,в). Тавровые, угловые и нахлесточные соединения сваривают угловыми швами (рис. 4 г.д.е). Если выполнена разделка кромок, то сварные швы выполняют как правило многослойными.

Рис. 4. Виды сварных швов: а - стыковой без разделки; б - стыковой с V-образной разделкой; в - стыковой с Х-образной разделкой; г - угловой без разделки; д - угловой с разделкой; е - угловой в нахлесточном соединении.

Рис. 4. Виды сварных швов: а - стыковой без разделки; б - стыковой с V-образной разделкой; в - стыковой с Х-образной разделкой; г - угловой без разделки; д - угловой с разделкой; е - угловой в нахлесточном соединении.

|

Сварные швы могут располагаться на горизонтальной поверхности - нижнее положение шва, на вертикальной - вертикальное и горизонтальное положения шва и в потолочном положении.

Техника, ручной дуговой сварки. Дугу при сварке зажигают двумя способами:

а) электродом касаются изделия и отводят его вертикально вверх на 2-4 мм;

б) электродом "чиркают" по изделию, как при зажигании спички.

При медленном отрыве электрода от детали его конец и участок от детали под электродом сильно разогреваются и электрод приваривается к детали. Такое явление называют примерзанием. В таком случае электрод отрывают, покачивая из стороны в сторону. В условиях сварки сварщик зажигает дугу только при смене электрода. Чем опытнее сварщик, тем устойчивее горит дуга и тем реже происходит ее обрыв. Иногда после обрыва дуги на конце электрода затвердевает капля обмазки, которую надо сбить легким ударом.

При горении дуги необходимо поддерживать ее длину постоянной. Длина дуги - расстояние между концом электрода и поверхностью детали.

Дефекты сварного шва. К дефектам наплавленного металла относят:

1) неравномерность ширины и высоты валика по его длине. Причина - неравномерная скорость перемещения электрода;

2) отсутствие сплавления валика с основным металлом. Причина большая скорость сварки и сила тока;

3) незаполнение кратера: конец валика имеет углубление. Причина - неправильное окончание сварки.

2015-05-10

2015-05-10 664

664