Обработка заготовок на сверлильных станках

1 Схема вертикально-сверлильного станка.

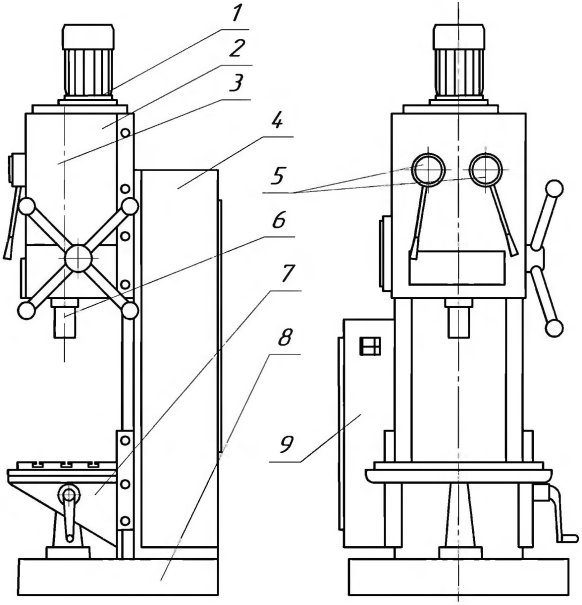

На рисунке 1 показана схема вертикально-сверлильного станка

Рисунок 1 – Схема вертикально-сверлильного станка:

1 – привод; 2 – коробка скоростей; 3 – коробка подач; 4 – колонна; 5 – механизм управления скоростями и подачами; 6 – шпиндель; 7 – стол; 8 – основание; 9 – электрический шкаф

2 Эскиз спирального сверла.

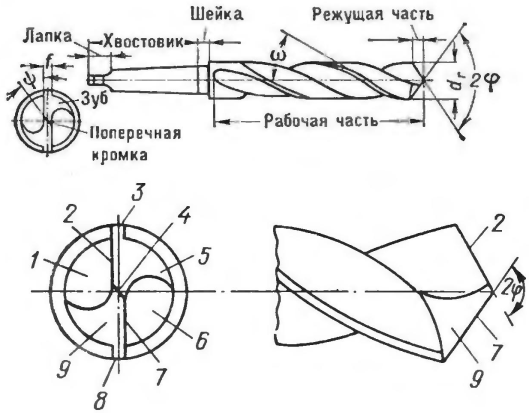

На рисунке 2 показан эскиз спирального сверла

Рисунок 2 – Эскиз спирального сверла

Сверло состоит из рабочей части, включающей режущую часть, шейки и хвостовика.

Режущая часть имеет режущие кромки 2 и 7 и поперечную режущую кромку 4. Канавки 1 и 6 для отвода стружки и подвода СОЖ. Сверла могут иметь также отверстия для подвода СОЖ. Для направления сверла при резании служат ленточки 3 и 8 шириной f. Винтовые поверхности канавок для отвода стружки и задние поверхности 5 и 9 образуют режущие кромки. Сверло имеет передний и задний углы (a и g), которые изменяются по длине режущей кромки. Причем передний угол (g) измеряют в секущей плоскости, перпендикулярной режущей кромке, а задний угол (a) определяют в плоскости, параллельной оси сверла. Режущие кромки сверла пересекаются под углом 2j, называемым углом при вершине. Величина этого угла зависит от механических свойств обрабатываемого материала и составляет 116 – 120Å – для стали и чугуна; до 130 – 140Å – для бронзы. Винтовые канавки наклонены к оси сверла под углом e. Этот угол составляет обычно 18 – 30Å. Угол наклона поперечной режущей кромки y для сверла составляет 35 – 45Å.

|

|

|

Хвостовик сверла имеет лапку, которая предотвращает проворот сверла в шпинделе станка и используется при извлечении сверла из шпинделя.

Сверла изготавливают с коническими и цилиндрическими хвостовиками из быстрорежущей стали или с пластинками твердого сплава, которые могут закрепляться механически.

3 Эскиз цилиндрического зенкера.

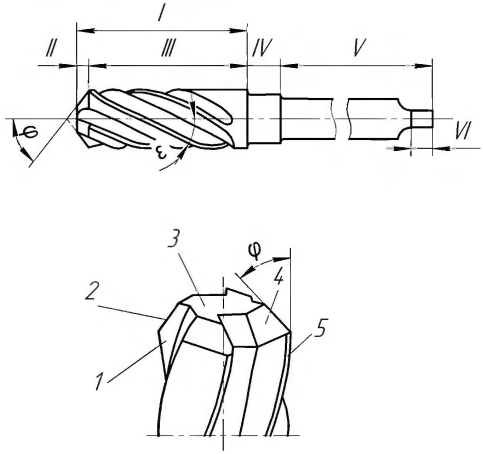

На рисунке 3 показан эскиз зенкера

Рисунок 3 – Эскиз цилиндрического зенкера:

I – рабочая часть; II – режущая часть; III – калибрующая часть; IV – шейка; V – хвостовик; VI – лапка

Режущая часть зенкера включает сердцевину 3 и режущие кромки (от двух до четырёх), передние и задние поверхности 1 и 4. Угол j для зенкеров составляет 45 – 60Å. Угол наклона винтовой канавки e=10 – 30Å. Зенкеры бывают хвостовыми и насадными из быстрорежущей стали, с пластинками твёрдого сплава и предназначены для обработки цилиндрических и конических отверстий (зенковки), а также торцовых поверхностей отверстий (цековки).

4 Эскиз развёртки

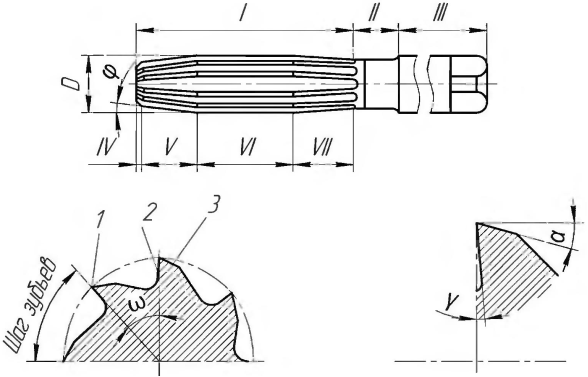

На рисунке 4 представлен эскиз развёртки

Рисунок 4 – Эскиз развёртки:

|

|

|

I – рабочая часть; II – шейку; III – хвостовик; IV – заборная часть и направляющий конус; V – режущая часть; VI – калибрующая часть; VII – обратный конус

Режущая часть развёртки обеспечивает срезание материала и имеет главную режущую кромку 1, переднюю 2 и заднюю 3 поверхности с углами g и a. Причём углы g и a на калибрующей части равны нулю.

Развёртки имеют от 6 до 12 режущих кромок и не имеют, как и зенкеры, поперечных режущих кромок. Развёртки бывают цельными, сборными и насадными и предназначены для обработки цилиндрических и конических отверстий. Обработку производят на станках либо вручную. Для обработки на станках применяют развёртки с коническими и цилиндрическими хвостовиками. Хвостовая часть ручных развёрток обычно заканчивается квадратом.

В качестве инструментальных материалов для изготовления развёрток применяют углеродистые, легированные, быстрорежущие стали, а вставные ножи сборных развёрток изготовляют также из твёрдых сплавов. Развёртки применяют при окончательной обработке отверстий.

5 Виды операций.

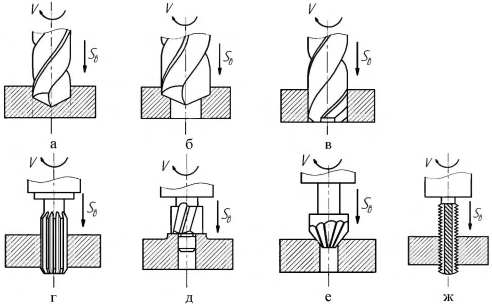

На рисунке 5 показаны виды выполняемых операций на вертикально-сверлильных станках

Рисунок 5 – Виды выполняемых операций на вертикально-сверлильных станках:

а – сверление; б – рассверливание; в – зенкерование; г – развёртывание; д – цекование; е – зенкование; ж – нарезание резьбы

6 Операции обработки заготовки.

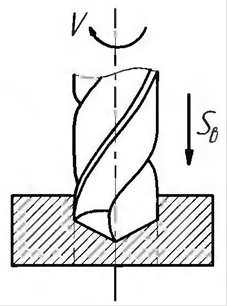

Операция (переход) №1. Просверлить отверстие диаметром 8 мм. Инструмент: спиральное сверло. На рисунке 6 показан эскиз операции (переход) №1.

Рисунок 6 – Эскиз операции (переход) №1

Глубина резания:

где  – диаметр сверла, мм

– диаметр сверла, мм

Подача S из таблицы: 0,25 – 0,32 мм/об

Действительная подача из паспорта станка:

Скорость резания из таблицы:

Частота вращения шпинделя:

Действительная частота вращения шпинделя определяется из паспорта станка:

Действительная скорость резания:

Машинное время обработки отверстия:

где L – длина обработки, мм

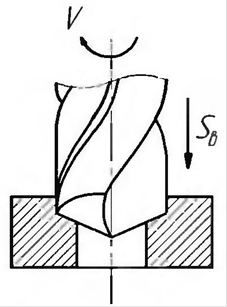

Операция (переход) №2. Рассверлить отверстие диаметра 8 мм до диаметра 14 мм. Инструмент: спиральное сверло. На рисунке 7 показан эскиз операции (переход) №2.

Рисунок 7 – Эскиз операции (переход) №2

Глубина резания:

где  – диаметр сверла, мм

– диаметр сверла, мм

Подача S из таблицы: 0,25 – 0,32 мм/об

Действительная подача из паспорта станка:

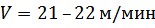

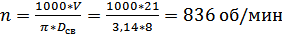

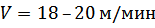

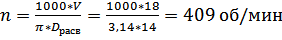

Скорость резания из таблицы:

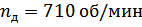

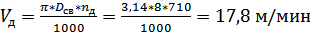

Частота вращения шпинделя:

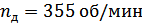

Действительная частота вращения шпинделя определяется из паспорта станка:

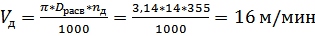

Действительная скорость резания:

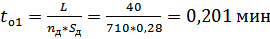

Машинное время обработки отверстия:

где L – длина обработки, мм

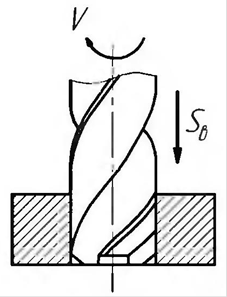

Операция (переход) №3. Зенкеровать отверстие диаметра 14 мм до диаметра 18 мм. Инструмент: зенкер. На рисунке 8 показан эскиз операции (переход) №3.

Рисунок 8 – Эскиз операции (переход) №3

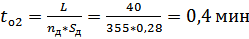

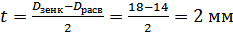

Глубина резания:

где  – диаметр зенкера, мм

– диаметр зенкера, мм

Подача S из таблицы: 0,6 – 0,7 мм/об

Действительная подача из паспорта станка:

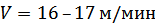

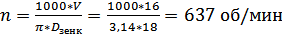

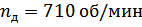

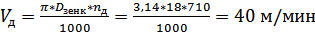

Скорость резания из таблицы:

Частота вращения шпинделя:

Действительная частота вращения шпинделя определяется из паспорта станка:

Действительная скорость резания:

Машинное время обработки отверстия:

где L – длина обработки, мм

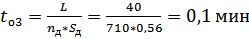

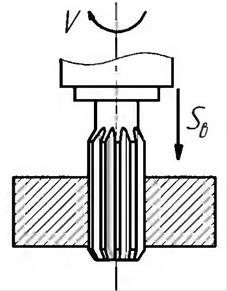

Операция (переход) №4. Развертывать отверстие диаметра 18 мм до диаметра 20 мм. Инструмент: развертка. На рисунке 9 показан эскиз операции (переход) №4.

Рисунок 9 – Эскиз операции (переход) №4

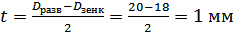

Глубина резания:

где  – диаметр развёртки, мм

– диаметр развёртки, мм

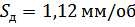

Подача S из таблицы: 1 мм/об

Действительная подача из паспорта станка:

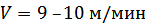

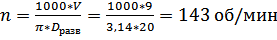

Скорость резания из таблицы:

Частота вращения шпинделя:

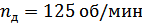

Действительная частота вращения шпинделя определяется из паспорта станка:

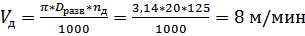

Действительная скорость резания:

Машинное время обработки отверстия:

где L – длина обработки, мм

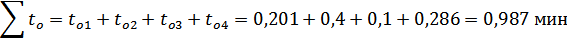

Общее машинное время обработки отверстия:

Вывод: в данной лабораторной работе были изучены основные операции выполняемые на вертикально-сверлильном станке, на примере детали, где нужно было обработать отверстие нужного диаметра, с заданным квалитетом точности и шероховатостью.

|

|

|

Разработал:____________________Аксёнов П.А.

Проверил:____________________Воробьёв В.Д.

2015-05-10

2015-05-10 2698

2698