При применении управляющих устройств, основанных на использовании струй, которые вытекают из поверхности летательного аппарата, необходимое управляющее усилие создается реакцией истекающей струи, а также вследствие перераспределения аэродинамической нагрузки на поверхности летательного аппарата под действием струи.

В ряде случаев управление летательным аппаратом целесообразно осуществлять с помощью устройства непосредственно использующего энергию вытекающих газов основных или вспомогательных двигателей. В данном случае для создания необходимого управляющего усилия может использоваться управление вектором тяги, которое может осуществляться при помощи организации несимметричного течения в сопле двигателя, расположения в струе двигателя газодинамических рулей и поворота всего сопла двигателя.

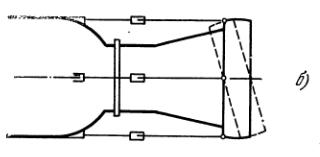

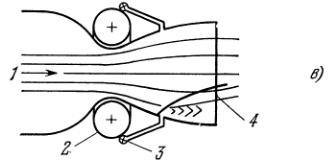

Рис.1. Возможные способы управления вектором тяги:

а) поворотное сопло; б) поворотное кольцо на выходе из сопла; в) отклонение струи путем впрыска жидкости в сопло (1 – направление газового потока, 2 – бак с жидкостью, 3 – клапан, 4 – отклоненный газовый поток).

|

|

|

Последний способ нашел широкое применение на беспилотных летательных аппаратах. Если сопла двигателей при их отклонении и наличии угла атаки не выходят за габаритные размеры той части летательного аппарата, на которой они расположены (например, за габаритные размеры донной части корпуса или фюзеляжа), они не подвергаются воздействию внешнего набегающего потока. Однако в ряде случаев оси сопел двигателей располагаются вблизи периферии фюзеляжа или корпуса летательного аппарата. Для защиты сопел от воздействия внешнего потока могут быть использованы обтекатели. Однако следует иметь в виду, что большие размеры обтекателей будут способствовать возрастанию донного сопротивления [1]. Если обтекатели отсутствуют, то внешний поток воздействует на большую часть поверхности сопел. Это воздействие внешнего потока создает большие шарнирные моменты, что приводит к необходимости установки непомерно больших управляющих двигателей.

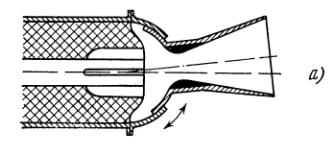

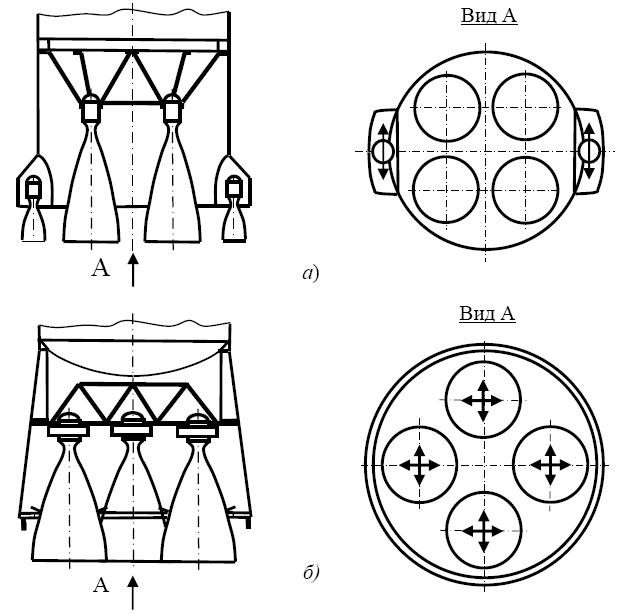

На рис.2 представлена компоновочная схема хвостового отсека нижней ступени ракеты-носителя с передачей усилия через рамы двигателя к силовому кольцу (а) и к лонжеронам корпуса (б) хвостового отсека.

Стрелками обозначены направления смещения среза сопла при повороте двигателей [3].

Рис.2. Компоновочные схемы нижних ступеней ракет-носителей:

а) с рулевыми двигателями; б) с поворотными камерами

В качестве примера на рис. 1.1 приведена зависимость коэффициента шарнирного момента, действующего на боковое сопло (зачерненное на схеме при наличии угла атаки и поворота сопла в плоскости угла атаки. При дозвуковых скоростях поток стекает с цилиндрической части тела вращения практически параллельно его оси. Поэтому площадь боковой поверхности сопла, выступающая за габаритные размеры донной части и омываемая внешним потоком, оказывается минимальной. Этому соответствуют сравнительно небольшие значения коэффициента шарнирного момента (см. рис. 1.1). При переходе через скорость звука поток, стекающий с цилиндрического тела вращения, отклоняется к его оси. В результате этого внешний поток начинает омывать большую поверхность сопла, что сопровождается возрастанием шарнирного момента. Максимальное значение коэффициента шарнирного момента достигается при числе М«> ~ 1,6... 2,0, т. е. тогда, когда по траектории полета некоторых летательных аппаратов достигаются максимальные значения скоростного напора.

|

|

|

1.1.2. Аэродинамика вертикальных оперений

Управление и стабилизация летательного аппарата по курсу обычно осуществляются с помощью вертикального оперения. В отличие от горизонтального оперения и элеронов эффективность вертикального оперения в очень большой степени определяется всей аэродинамической компоновкой летательного аппарата и зависит от большого числа геометрических параметров.

При заданных геометрических характеристиках вертикального оперения, постоянном угле атаки и числе М∞ значение  в зависимости от компоновки летательного аппарата может быть существенно различным (отличаться более чем в два раза). Характер изменения производной

в зависимости от компоновки летательного аппарата может быть существенно различным (отличаться более чем в два раза). Характер изменения производной  по углам атаки и числам М∞ также зависит от аэродинамической компоновки летательного аппарата. Поэтому определение эффективности вертикального оперения приходится производить экспериментальным путем для конкретных случаев аэродинамической компоновки и конкретных режимов полета.

по углам атаки и числам М∞ также зависит от аэродинамической компоновки летательного аппарата. Поэтому определение эффективности вертикального оперения приходится производить экспериментальным путем для конкретных случаев аэродинамической компоновки и конкретных режимов полета.

Наибольшее распространение в первой группе управляющих устройств для ЛА, представляющих собой тела вращения, получили поворачивающиеся рули. Обычно они располагаются во взаимно пересекающихся плоскостях в кормовой части ЛА и выполняют роль аэродинамических рулей по тангажу, курсу и крену.

В качестве примера(рис. 2) приведена зависимость приращения коэффициента нормальной силы конического тела вращения от угла отклонения двух рулевых поверхностей, расположенных перпендикулярно к плоскости углов атаки.

Экспериментальные точки, полученные при сверхзвуковых скоростях, показывают, что значения приращения коэффициента нормальной силы при α=0 линейно возрастают при отклонении плоскостей угла δ=30о. При этом увеличение относительной площади рулей сопровождается уменьшением приращения нормальной силы.

Это связано с тем, что наличие даже сравнительно небольших рулевых поверхностей способствует возникновению нормальной силы на кормовой части тела вращения в месте их расположения. Дальнейшее увеличение площади рулей хотя и увеличивает нормальную силу, но поскольку здесь коэффициент нормальной силы относился к площади двух рулевых поверхностей, то увеличение их площади вызывает кажущееся уменьшение коэффициента нормальной силы.

Увеличение притупления тела вращения способствует уменьшению эффективности рулевых поверхностей за счет потери скоростного напора в прямом участке скачка уплотнения (рис. 3), размеры которого при увеличении притупления возрастают.

1.2. Назначение и принцип действия аэродинамических рулей

Аэродинамические рули на ракетах-носителях устанавливаются с целью обеспечения управляемости первых ступеней в канале крена и уменьшения энергетических потерь носителя, связанных с отбором генераторного газа от двигателя.

|

|

|

Аэродинамические рули отклоняются асимметрично на одинаковый угол. За счет отклонения руля образуется дополнительная аэродинамическая сила (положительная или отрицательная) на участке несущей поверхности ЛА, которая создает момент, необходимый для балансировки и управления самолетом относительно его центра тяжести. При этом отклонению на положительный угол δР > 0 соответствует поворот против часовой стрелки АР, расположенного в IV полуплоскости, и по часовой стрелке − АР во II полуплоскости (при взгляде из IV-й полуплоскости во II-ю).

Аэродинамическая нормальная сила YР, создаваемая АР действует по нормали к плоскости его хорд с положительным направлением в сторону полуплоскости стабилизации I для АР расположенного во II полуплоскости и в сторону полуплоскости стабилизации III – для АР расположенного в IV полуплоскости. Действующий на АР аэродинамический шарнирный момент МШ относительно оси вращения считается положительным, если он «стремится» повернуть АР на положительный угол δР.

Управление в канале крена осуществляется комбинированным способом:

- на первом участке – соплами крена (0 ≤ t ≤ 20 сек) и двумя аэродинамическими рулями

(5 ≤ t ≤ 20 сек), установленными в плоскости II-IV;

- на втором участке (20 ≤ t ≤ 120 сек) – аэродинамическими рулями;

- на третьем участке ( ; где

; где  - время момента разделения I и II ступеней) – соплами крена.

- время момента разделения I и II ступеней) – соплами крена.

В диапазоне 20 ≤ t ≤ 120 сек, где аэродинамические рули эффективны, сопла крена отключены.

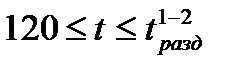

Скорость ракеты-носителя до отделения первой ступени представлена на рисунке 1.

Рис.1..Скорость РН до отделения первой ступени

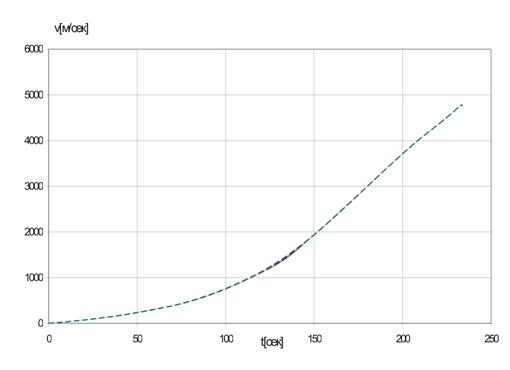

Изменение высоты полета ракеты-носителя от времени работы первой ступени представлено на рисунке 1..

Рис. 1.. Высота РН до отделения первой ступени

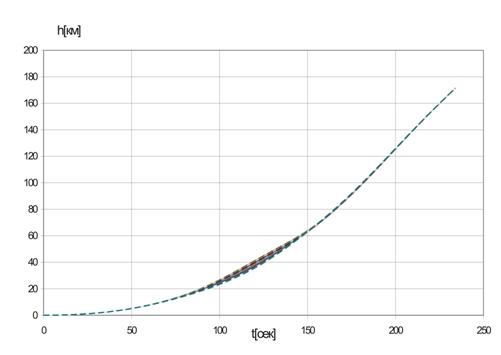

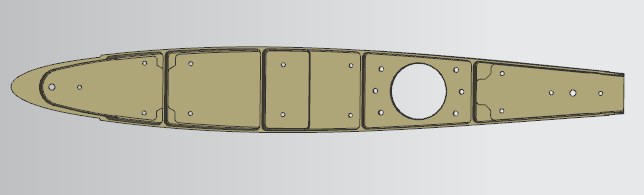

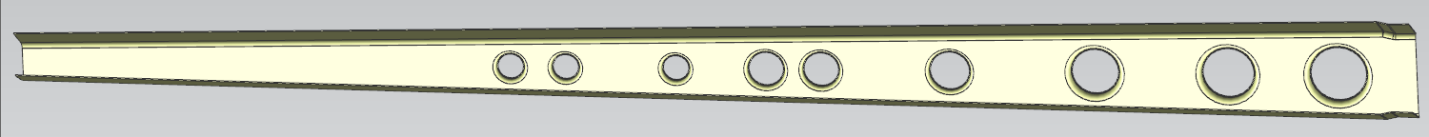

1.3. Анализ конструкции аэродинамического руля

Аэродинамический руль состоит из следующих элементов:

стрингера представляют собой профиля 710025 ОСТ 1 90113-86, с бульбоугольным поперечным сечением(рис.1.), изготовленные из сплава Д16Т и прикрепленные вдоль размаха АР к нервюрам и обшивке;

|

|

|

Рис. 1.. Стрингер

уголки предназначены для перестыковки между собой силовых элементов (стрингеров, передней и задней стенок с нервюрами, обшивки).

Все уголки, за исключением уголка (-21), выполненного из стали 30ХГСА для перестыковки лонжерона и нервюры №1, изготавливаются из сплава Д16АМ;

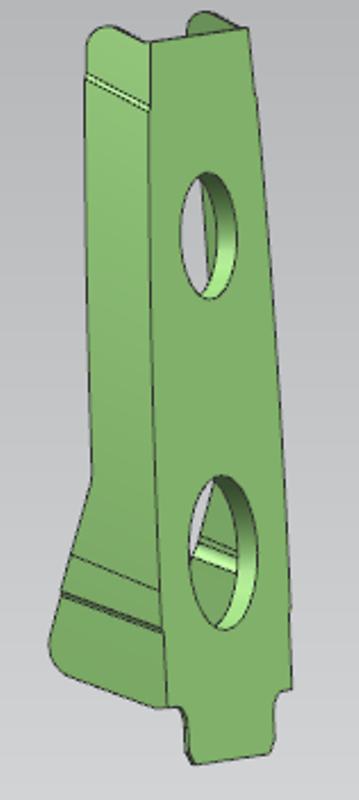

нервюра №1 изготавливается из штамповки или поковки АК6Т1.Выполнена как единая деталь (рис.1.). К ней крепится фланец вала при помощи шести болтов М8. Со стороны борта РН к нервюре №1 приклеиваются маты, выполненные из полотна иглопробивного кремнеземного марки ИПП-КВ-5/130 ТУ 6-48-138-97. С лонжероном нервюра №1 соединена при помощи четырех болтов М6 и через уголок при помощи шести болтов М8.

нервюра №1 изготавливается из штамповки или поковки АК6Т1.Выполнена как единая деталь (рис.1.). К ней крепится фланец вала при помощи шести болтов М8. Со стороны борта РН к нервюре №1 приклеиваются маты, выполненные из полотна иглопробивного кремнеземного марки ИПП-КВ-5/130 ТУ 6-48-138-97. С лонжероном нервюра №1 соединена при помощи четырех болтов М6 и через уголок при помощи шести болтов М8.

Рис. 1.. Усиленная нервюра №1

В табл. 1. приведены материалы нервюр.

Таблица 1.

Материалы нервюр

| № нервюры | Носок нервюры | Хвостовик нервюры |

| Д16АМ | АК6Т1 | |

| АК6Т1 | АК6Т1 | |

| АК6Т1 | АК6Т1 | |

| Д16АМ | Д16АМ | |

| 12Х18Н10Т | Д16АМ |

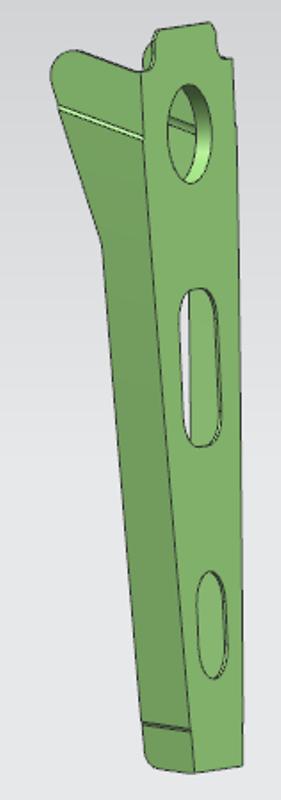

Носки нервюр (рис. 1.) со второй по пятую расположены между стенкой передней и лонжероном, а хвостовики нервюр (рис. 1.) − от лонжерона до стенки задней. Носок нервюры №6 расположен между теплозащитным носком и стенкой передней, а ее хвостовик – от стенки передней до стенки задней;

Рис.1.. Носок нервюр

Рис.1.. Хвостовик нервюр

законцовка аэродинамического руля изготавливается из листа Д16АМ методом гибки;

вал АР представляет собой сборочную единицу, состоящую из двух деталей – вала (сталь 07Х16Н6) и фланца (сталь 30ХГСА). Вал, помимо крепления через фланец к нервюре №1, внутри АР соединен с лонжероном, в зоне пересечения последнего с нервюрой №2, через подшипник скольжения ШМ30 ГОСТ 3635-78, удерживающийся в лонжероне при помощи двух колец;

носок выполнен из теплозащитного материала СТКТ-В ОСТ 92-0901-81;

диафрагмы(рис. 1.) располагают за носком АР и изготавливаются из стали 12Х18Н10Т-М3а. Они перестыковываются со стенкой передней при помощи уголков;

Рис. 1.. Диафрагма

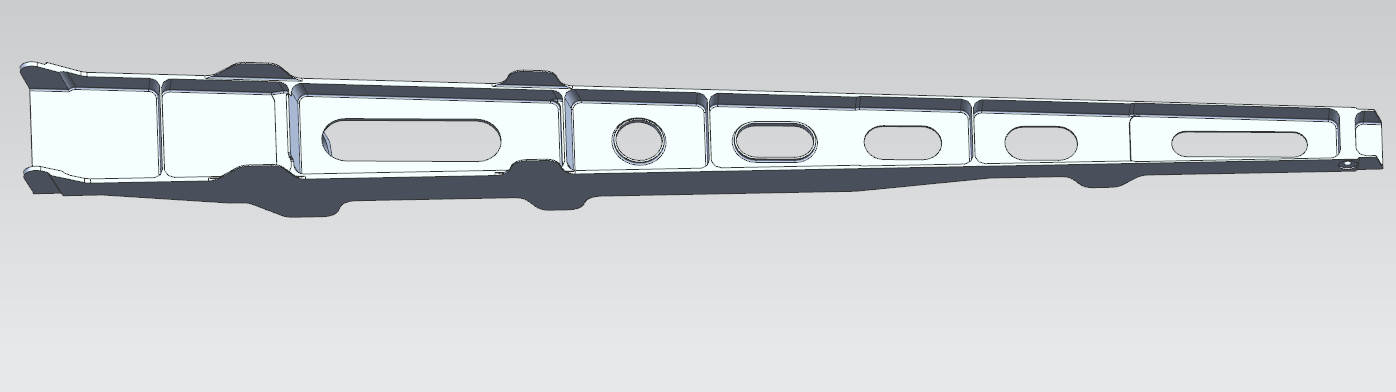

лонжерон расположен вдоль размаха руля и изготавливается из штамповки или поковки 30ХГСА (рис.1.);

Рис. 1.. Лонжерон

стенка передняя (СП) и стенка задняя (СЗ) располагаются вдоль размаха руля. СП представляет собой сборочную единицу(рис.1.), состоящую из стенки и пластины, соединяемых в районе законцовки при помощи сварки. Обе детали изготавливаются из сплава АМг6М. СП крепится к диафрагмам, нервюрам, носку АР и обшивке. СЗ располагается в хвостовой части АР, крепится к нервюрам при помощи уголков;

Рис. 1.. Стенка передняя

Лонжерон и стенки установлены по линиям, делящим хорды консоли в одинаковом процентном соотношении, а именно: лонжерон: − 40%, передняя стенка − 15%, задняя стенка − 70%. Расстояние между бортовой нервюрой №1 и нервюрой №2 − 300 мм, остальные нервюры установлены с равным между ними шагом.

заполнитель сотовый клееный АМг2-Н-2,5-30П ТУ 92-923-1-205-88 расположен между СЗ и вкладышем. Приклеивается к обшивке, СЗ и вкладышу;

вкладыш расположен в хвостовой части АР, соединяет обшивки между собой. Изготавливается из сплава Д16;

обшивки, расположенные ОТ СП до СЗ, толщиной 1,0 мм, выполнены из сплава Д16АМ. Обшивки, расположенные в зоне от СЗ до вкладыша, толщиной 0,6 мм, выполнены из сплава Д16АТ. Обшивка толщиной 1 мм соединена с вкладышем внахлест при помощи заклепок;

тонкослойное теплозащитное покрытие ТТП-БС (Л) ОСТ 92-1403-90 предназначено для поглощения теплового потока, возникающего в полете от действия набегающего воздушного потока;

крышка закрывает сотовый заполнитель со стороны борта РН. Изготавливается из теплозащитного материала СТКТ-В ОСТ 92-0901-81. Несиловая крышка, выполненная из теплозащитного материала СТКТ-В ОСТ 92-0901-81, крепится при помощи тринадцати винтов и гаек М6 к нервюре №1.

Каждый руль крепится на вал, а вал с рулевым приводом поворота руля размещается в съемном пилоне. Крепление пилона выполняется по контуру к продольным балкам и шпангоутам хвостового отсека.

Для такелажных работ при установке и демонтаже руля на обеих его сторонахимеется по три такелажных точки. В каждой точке имеется футорка дляустановки рым-болта, в которую по окончании работ вворачивается заглушка.Площадь одного руля 1,41 м2. Максимальный угол отклонения АР − ±25°. Шарнирный момент рулевого привода не более 400 кгм.

Скорость рулевого привода до 25 − 30 град/сек.

Конструкция консоли при выше приведенных толщинах и площадях основных узлов и деталей с учетом возможных уточнений в процессе проектирования удовлетворяет требованиям статической прочности.

В табл.1. приведены минимальные физико-механические характеристики материалов при Т=20°С.

Таблица 1.

| Материал | Е, кгс/мм2 | Σ0,2, кгс/мм2 | σв, кгс/мм2 |

| АК6Т1 | |||

| АМг6М | |||

| Д16А | |||

| Д16АМ | |||

| Д16АТ | 27,5 | 41,5 | |

| Д16Т | |||

| 03Х11Н10М2Т-ВД | |||

| 07Х16Н6 | |||

| 30ХГСА | |||

| 12Х18Н10Т | |||

| 12Х18Н10Т-М3а | |||

| СТКТ-В (при Т= 50°С) | 0,9 | − | 12,4 |

Теплофизические свойства применяемых материалов представлены в табл.1.

Таблица 1.

Теплофизические свойства применяемых материалов*

| Наименование материала | Р, кг/м3 | ср, Дж/кг К | λ, Вт/м К | |

| Амг-6 | ||||

| Д16АТ | ||||

| 12Х18Н10Т | ||||

| 30ХГСА | ||||

| ТТП-БС(Л) | при 50°С | 0,08 | ||

| при 450°С | 0,12 | |||

| СТКТ-11 | 0,32 | |||

| ВК-36 | 0,3 | |||

| сотовый заполнитель из Амг-2Н | 1,47 |

* − плотность Р и теплоемкость ср конструкционных и теплозащитных материалов минимальные, а коэффициент теплопроводности λ максимальный.

При сборке аэродинамического руля соединение элементов конструкции между собой происходит за счет склеивания, клепаных и резьбовых соединений.

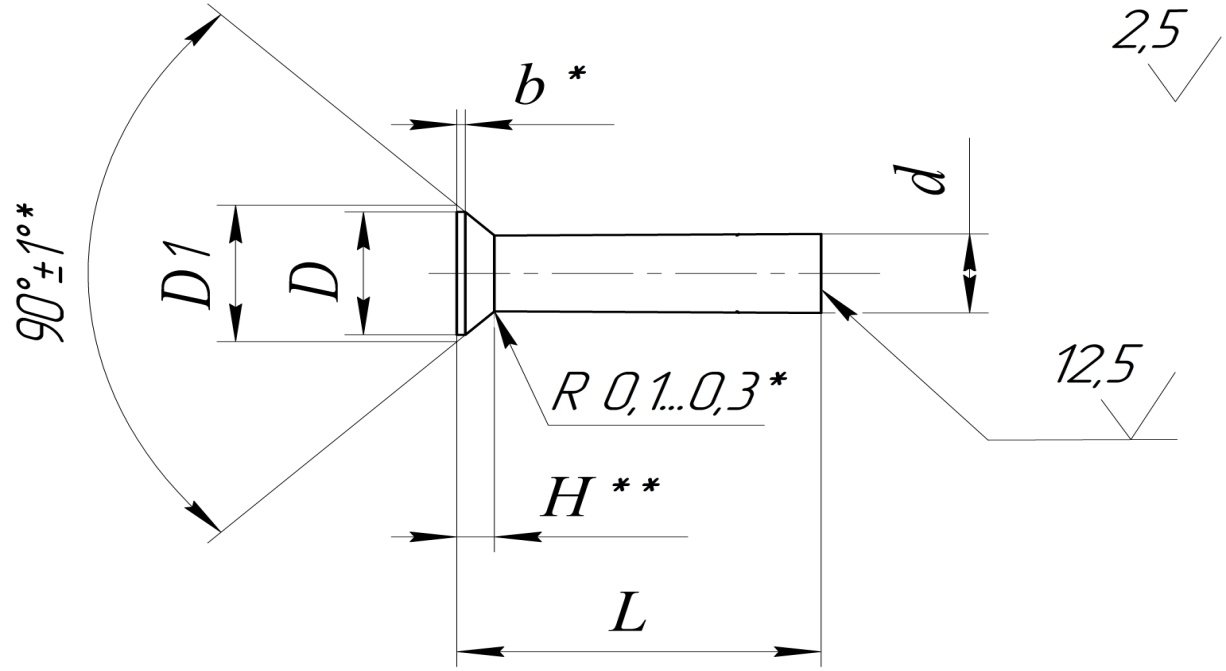

Заклепки используются с потайной головкой повышенной точности по ГОСТ 14798-85 под угол 90° и 120°(рис. 1.). Также применяются заклепки с плоско-скругленной головкой с сердечником по ОСТ 1 11296-74(рис. 1.) Этот тип заклепок устанавливается безударной клепкой с односторонним подходом.

Рис.1.. Геометрические параметры заклепки

Клеевое соединение в конструкции с заполнителем должно удовлетворять следующим требованиям:

− улучшать герметичность конструкции и не быть гигроскопичным;

− не вызывать коррозию металла в течение полного срока эксплуатации;

− масса клеевого соединения после отверждения не должна превышать 0,3 кг на 1 м2 склеиваемой поверхности при применении пленочного клея;

− при отверждении содержание выделяемых летучих компонентов не должно превышать 2% [9].

Клеевое соединение представлено использованием клеевых пленок. Срок службы клееных конструкций с сотовым заполнителем при усталостных нагрузках значительно выше, чем у обычных конструкций.

1.5. Материалы, применяемые в конструкции аэродинамического руля

Применение в конструкции АР: Обшивки, уголки, нервюра №6, хвостовик нервюры №5, носки нервюр №2,№5, накладки, законцовка.

Сплав Д16 хорошо деформируется в горячем и холодном состоянии. Температурный интервал деформации 450−380°С. После деформации охлаждается на воздухе. Пластичность сплава удовлетворительная. Химический состав сплава Д16 приведен в табл. 1.5.1.

Таблица 1.5.1

Химический состав сплава Д16 в процентах

| Fe | Si | Mn | Ni | Ti | Al | Cu | Mg | Zn |

| До 0,5 | до 0,5 | 0,3-0,9 | до 0,1 | До 0,1 | 91-95 | 3,8-4,9 | 1,2-1,8 | до 0,3 |

Детали из алюминиевого сплава Д16 обычно эксплуатируются при температурах не выше 120°C, так как при высоких температурах он проявляет склонность к межкристаллитной коррозии. Детали, работающие при температурах 150.°С и выше, выполняются из сплава Д16 в искусственно состаренном состоянии.

Алюминиевый сплав Д16Т широко используется для большинства силовых элементов конструкций. Он пластичен, вследствие чего обладает высокими усталостными характеристиками. Чтобы получить дюралюминийД 16Т, сплав Д16 нагревают до температуры 500° С и закаливают в воде. Механическая прочность достигается искусственным или естественным старением. Механические свойства сплава Д16 приведены в табл. 1.5.2.

Таблица 1.5.2

Механические свойства при T=20°c

| Сортамент | Толщина (мм) | σв (МПа) | σт (МПа) | δ5 (%) | E (ГПа) | ||

| Лист ГОСТ 21631-76 | 2-4 | ||||||

| Профиль ОСТ1 90113-86 | 5-10 | ||||||

Для защиты сплавов алюминия Д16 и Д16Т от коррозии используют анодное оксидирование. Надо отметить, что материал, маркированный Д16АТ является плакированным, т.е. покрытым пленкой чистого алюминия для сопротивления коррозии. Если требуется покрыть алюминий другим материалом, например, красить, то плакировочный слой надо удалять. Обрабатываемость резаньем сплавов Д16Т и Д16АТ – удовлетворительная.

Физические свойства сплава Д16 приведены в табл. 1.5.3.

Таблица 1.5.3

Физические свойства сплава Д16

| T (Град) | E 10- 5 (МПа) | 10 6 (1/Град) | (Вт/(м·град)) | (кг/м3) | C (Дж/(кг·град)) |

| 0.72 | |||||

| 22.9 | 0.922 |

Химический состав стали 30ХГСА в процентах

| Fe | Si | Mn | Ni | C | S | Cu | P | Cr |

| ~96 | 0,9 - 1,2 | 0,8 - 1,1 | до 0,3 | 0,28 - 0,34 | до 0,025 | до 0,3 | до 0,025 | 0,8 - 1,1 |

Заливочная композиция, используемая при заполнении сот и креплении стенки поз.4 (Приложение 1) состоит из клея и наполнителя марки

МС-А9, представляющего собой так называемые полые стеклянные микросферы.

Полые стеклянные микросферы представляют собой легкий сыпучий порошок белого цвета, состоящий из отдельных полых частиц правильной сферической формы размером в пределах от 2 до 200 мкм, а в основном от 15 до 125 мкм. Микросферы вырабатываются из натриевоборосиликатного стекла. Материал находит достаточно широкое применение, что обеспечивается низкой теплопроводностью, малой диэлектрической проницаемостью и водопоглощением, хорошей химической стойкостью, идеальной сферической формой, а так же правильным и точным составом стекла.

Помимо этого материал обладает отличным сцеплением поверхностей с полимерными материалами, низкой плотностью и отличной прочностью.

Данные микросферы используются как наполнитель с множеством функций для высококачественных композиционных материалов. Их физико-механические свойства задействованы в авиаракетостроении и радиоэлектронике для создания облегченных конструкционных и композиционных материалов.

Пленка ВК-36 — для склеивания сотовых конструкций, температура эксплуатации от −60°C до +150°C. Прочность при отрыве клеевых соединений сотового заполнителя с обшивкой при 150°C — 2,45 МПа (25 кгс/см2). Прочность при сдвиге — 24,5 МПа (245 кгс/см2).

1.6. Тепловое состояние аэродинамического руля

Носок аэродинамического руля выполнен их СТКТ-В толщиной от 4 до 6 мм.

Максимальная температура внутренней поверхности носка, за исключением передней кромки не превысит 260 °С, внешней поверхности – 480 °С.

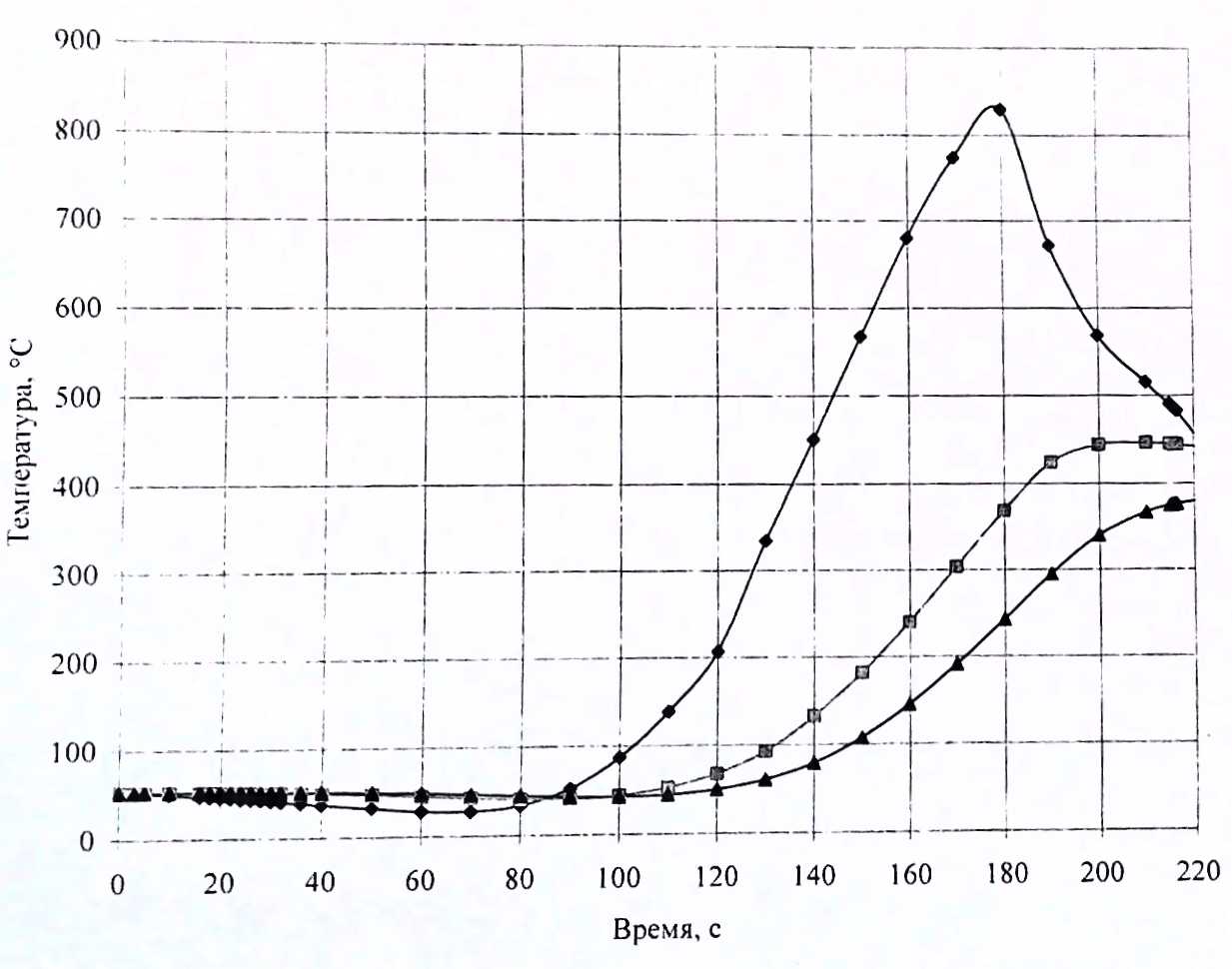

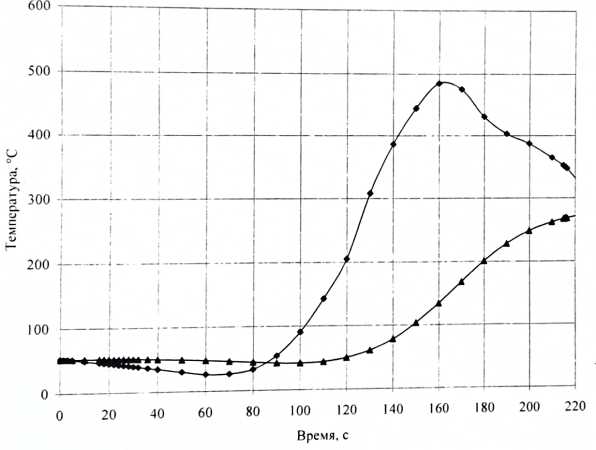

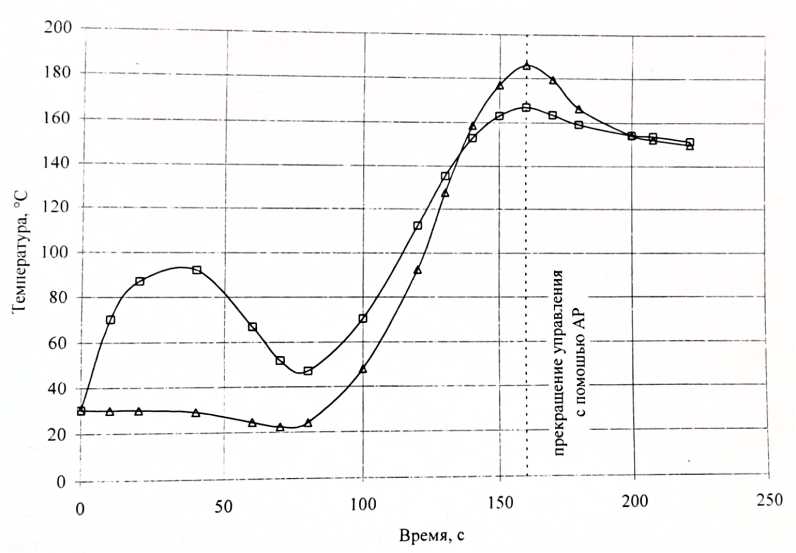

Зависимости температуры обшивки носка АР от времени полета приведены на рис. 1. и 1..

внешняя поверхность кромки руля

внешняя поверхность кромки руля  на глубине 3.6 мм

на глубине 3.6 мм  внутренняя поверхность

внутренняя поверхность

Рис.1.. Температура передней кромки носка АР

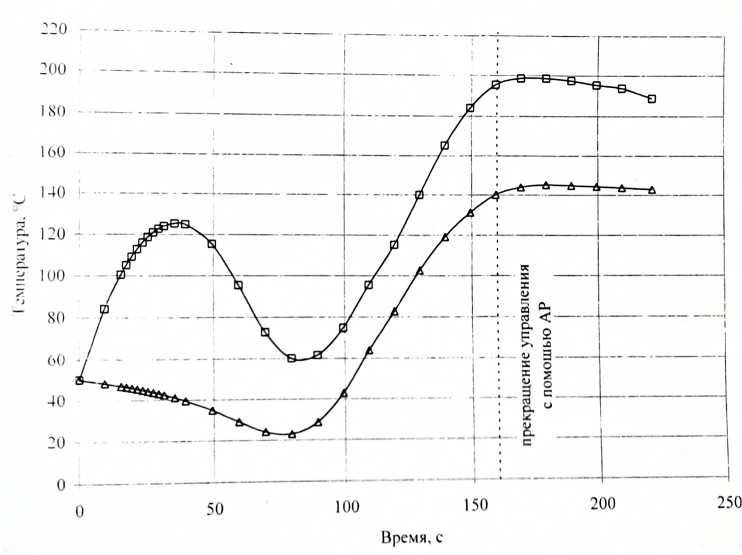

внешняя поверхность кромки руля

внешняя поверхность кромки руля  внутренняя поверхность

внутренняя поверхность

Рис.1.. Температура носка АР

Боковая поверхность изготовлена из Д16АМ толщиной 1 мм. Часть боковой поверхности от стыка с носком до места, в котором угол наклона боковой поверхности к плоскости симметрии руля составляет менее 5°, защищена ТЗП ТТП-БС(Л) переменной толщины от 1 до 3,5 мм.

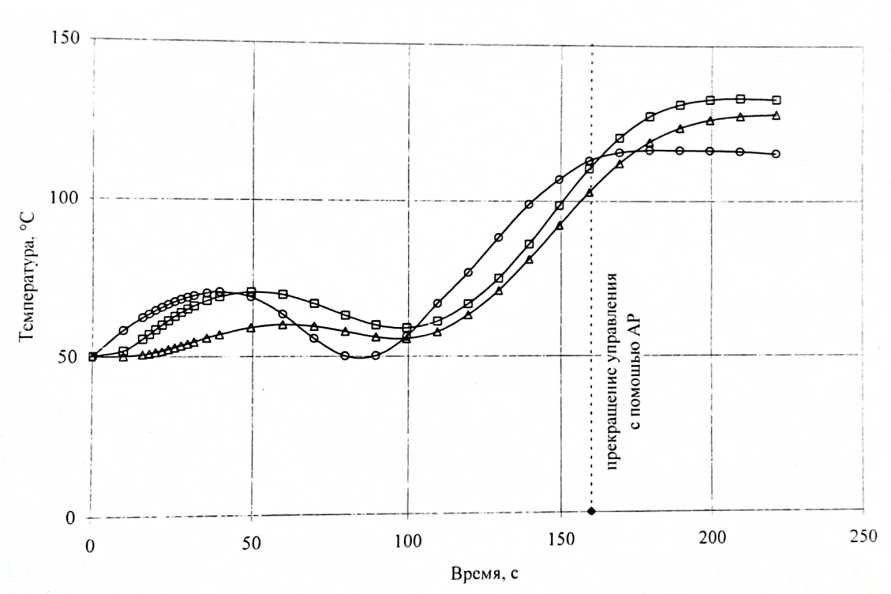

Расчет нагрева обшивки руля в центральной части и на поверхности обратного клина (между стрингерами и лонжероном) проводился с учетом стрингеров и лонжерона, а также с учетом лучистого теплообмена между «верхней» (расположенной со стороны плоскости стабилизации III) и «нижней» (со стороны пл. ст. I) обшивками. Максимальная температура обшивки руля в центральной части и на поверхности обратного клина не превысит 185°С и 205°С соответственно (рис. 1. и 1.).

подветренная сторона

подветренная сторона  наветренная сторона

наветренная сторона

Рис.1.. Зависимость изменения температуры обшивки руля в центральной части от времени полета

подветренная сторона

подветренная сторона  наветренная сторона

наветренная сторона

Рис.1.. Зависимость изменения температуры обшивки руля на поверхности обратного клина от времени

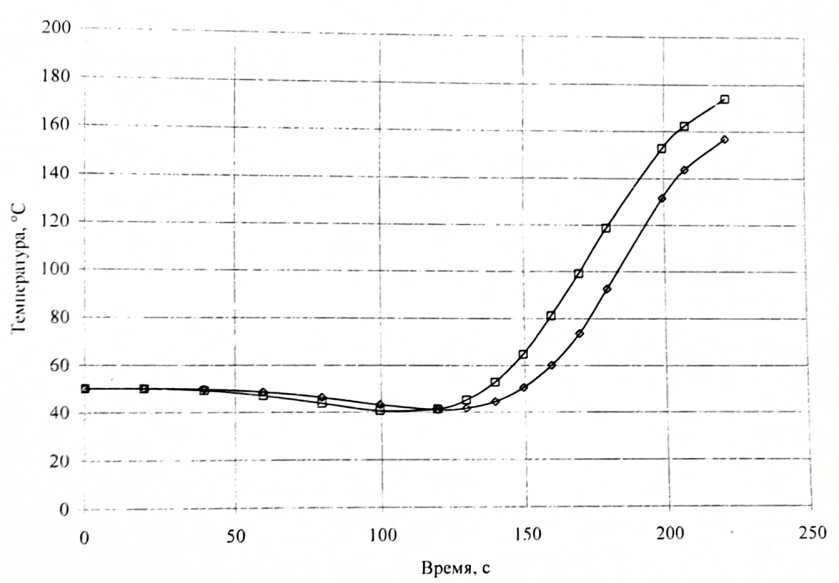

Хвостовая часть руля выполнена в виде сотовой конструкции с обшивками из Д16АТ толщиной 0,6 мм и переменной высотой сотового заполнителя АМг-2Н-2,5-30П от 12 до 37 мм и защищена ТЗП ТТП-БС(Л) толщиной 2,2 мм. Задняя кромка АР образована вкладышем из Д16АТ толщиной от 12 до 2 мм. Максимальные значения температуры обшивки сотовой панели и вкладыша не превысят 135 °С и 115 °С, соответственно (рис. 1.).

вкладыш

вкладыш  подветренная сторона

подветренная сторона  наветренная сторона

наветренная сторона

Рис. 1.. Зависимость изменения температуры обшивки законцовки и вкладыша АР от времени полета

От воздействия повышенных тепловых потоков в щелевом зазоре между АР и обтекателем механизма его поворота корневая нервюра защищена крышкой из материала СТКТ-В толщиной 7,0 мм.

От набегающего аэродинамического теплового потока и воздействия струй ДУ механизм поворота Ар закрыт обтекателем, выполненным из ВПС-7 толщиной 3 мм. На переднюю клиновидную часть обтекателя и плоскую часть под рулем нанесено ТЗП СТКТ-В толщиной от 1 до 7 мм, считая от основания обтекателя. Боковая поверхность обтекателя также защищена ТЗП СТКТ-В толщиной 4 мм, а задняя стенка оклеена пленкой ПМ-1 ЭУ-ОА со степенью черноты не более 0,1. Температура поверхности обтекателя на стыке с СТКТ-В не превышает 175 °С, на внутренней поверхности обтекателя не превысит 160 °С (рис. 1.).

стык СТКТ-В и ВПС-7В

стык СТКТ-В и ВПС-7В  внутренняя поверхность

внутренняя поверхность

Рис. 1. Зависимость изменения температуры обшивки обтекателя механизма поворота руля от времени полета

Результаты расчетов температуры элементов конструкции приведены в табл. 1..,где приведено наименование элемента конструкции, материала из которого он изготовлен, значение максимальной расчетной температуры, время ее достижения и допустимая температура.

Таблица 1.

Допустимые и расчетные максимальные температуры

| Элемент конструкции | Наименование материала, толщина, мм | Тдоп.,°С | Тмакс. расч., °С | t, c |

| Обшивка центральной части АР | Д16АМ, 1мм | |||

| Обшивка обратного клина АР | Д16АМ, 1 мм | 145…195 | ||

| Обшивка сотовой панели законцовки АР | Д16АМ, 0,6 мм | |||

| Кромка носка АР | СТКТ-В, 4…6 мм | 820…260 | ||

| Обшивка обтекателя сопел крена | ВПС-7В, 3 мм |

Выводы. Цель и задачи исследования.

2015-05-12

2015-05-12 1979

1979