ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ РФ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«Тюменский государственный нефтегазовый университет»

Институт нефти и газа

Кафедра «Машины и оборудование нефтяной и газовой промышленности»

ГИДРОМАШИНЫ И КОМПРЕССОРЫ

Методические указания к курсовой работе

для студентов специальности 130602 (МОП) очной и заочной форм обучения

ЧАСТЬ 1

Тюмень 2008

Утверждено редакционно-издательским советом

государственного образовательного учреждения высшего профессионального образования

Тюменского государственного нефтегазового университета

Составители:

Доцент кафедры "Машины и оборудование нефтяной

и газовой промышленности", к.т.н. А.А.Двинин

Доцент кафедры "Машины и оборудование нефтяной

и газовой промышленности", к.т.н. А.А.Безус

© Государственное образовательное учреждение высшего профессионального образования

“Тюменский государственный нефтегазовый университет”

|

|

|

СОДЕРЖАНИЕ

введение 3

1 Задания на курсовую работу 6

2 Указания к выполнению общей части 11

2.1 Выбор функциональной схемы гидропривода 11

2.2 Описание принципа работы гидропривода по принятой схеме 15

2.3 Выбор рабочей жидкости 15

3 Расчетная часть 17

3.1 Выбор гидродвигателя 17

3.2 Определение расхода жидкости 18

3.3 Выбор гидравлической аппаратуры 19

3.4 Расчет гидравлической сети 19

3.5 Выбор насоса и определение его рабочего режима 23

3.6 Выбор электродвигателя 24

3.7 Расчет к.п.д. гидропривода 24

3.8 Определение объема масляного бака 25

Список рекомендуемой литературы 25

Приложения 26

ВВЕДЕНИЕ

Целью курсовой работы является углубление и закрепление знаний, полученных студентами на лекциях, практических и лабораторных занятиях по дисциплине “Гидромашины и компрессоры”; приобретения опыта конструирования гидравлических машин, в частности, гидравлического привода.

Курсовая работа по дисциплине “Гидромашины и компрессоры” выполняется в соответствии с учебным планом студентами очной и заочной форм обучения

При выполнении курсовой работы необходимо пользоваться учебной и справочной литературой, действующими ГОСТами, нормами, а также использовать современные достижения в области проектирования и эксплуатации гидромашин и гидропередач.

Основным содержанием курсовой работы является выбор и обоснование схемы гидропередачи при заданных эксплуатационных условиях работы его выходного звена, гидравлический расчет гидропередачи, определение основных конструктивных параметров составляющих ее элементов.

|

|

|

Курсовая работа состоит из расчетно-пояснительной записки объемом 25-30 страниц рукописного текста (формат А4) и графической части, представляемой в виде 2-х схем-вкладышей формата А4, на одном из которых изображается функциональная схема гидропривода, на втором – конструктивная схема насоса или гидродвигателя с указанием основных размеров.

Расчетно-пояснительная записка включает в себя введение, общую и расчетную части, особенности техники безопасности. Во введении необходимо дать анализ гидропередач с описанием их достоинств и недостатков по сравнению с другими видами приводов, указать области применения в нефтегазовой промышленности.

В общей части приводятся обоснование и выбор функциональной схемы гидропривода в соответствии условиям задания, выбирается или составляется схема, дается ее описание и принцип действия. Для удобства и сокращения времени разработки схемы в приложении 1 представлены в качестве ориентиров типовые схемы, которые применяются полностью или как составные части при проектировании нефтепромысловых машин. После описания устройства и принципа действия разработанного гидропривода необходимо указать области возможного его применения. Заканчивается общая часть обоснованием выбора рабочей жидкости и дается ее характеристика. Объем введения и общей части не должен превышать 10-12 страниц.

Расчетная часть включает в себя все расчеты, необходимые для выбора параметров гидропередачи и гидроаппаратуры, а также совмещенные напорные характеристики насоса и гидросети. Объем расчетной части - 10-15 страниц.

При описании техники безопасности и особенностей эксплуатации гидропривода (объем 3-5 страниц текста) необходимо остановиться на вопросах контроля за температурой и давлением жидкости во время работы, настройки на нужное давление предохранительного клапана, пуска и остановки двигателя, защиты обслуживающего персонала от поражения струей жидкости и противопожарной безопасности.

В конце расчетно-пояснительной записки необходимо сделать выводы. Привести перечень использованной литературы.

При оформлении записки и графической части необходимо соблюдать требования ЕСКД [25].

Изложение расчета должно содержать формулировку производимого действия, расчетную формулу с обозначением номера главы и порядкового номера формулы в главе (цифра и число в круглых скобках на уровне окончания текста записки) с последующим разъяснением буквенных обозначений, далее – подстановку в формулу числовых значений и окончательный результат с указанием единиц измерения в системе СИ. Если буквенное обозначение и его разъяснение встречалось ранее в тексте, то повторно делать этого не надо.

Расчетно-пояснительная записка должна иметь корочки из плотной чертежной бумаги, передний лист которой служит одновременно и титульным листом с соответствующим оформлением лицевой стороны. Подписанная в главных штампах студентом записка сдается на проверку руководителям не позже, чем за 10 дней до экзаменационной сессии, после чего она защищается.

Задания на курсовую работу и условия выбора номера задания даны в следующем разделе 1.

1 ЗАДАНИЯ НА КУРСОВУЮ РАБОТУ

Все задания, состоящие из 10 вариантов, каждый из которых включает 10 подвариантов, сводятся к расчету и выбору основных конструктивных параметров объемного гидропривода. Перед табличными данными подвариантов даются условия задания. Студенты выбирают номер задания в соответствии с двумя последними цифрами своего шифра: предпоследняя – определяет вариант, последняя – подвариант. Например, студент, имеющий шифр 111123, выбирает вариант 2, подвариант 3.

Вариант 1

Условия:

1. Гидропривод состоит из роторно-поршневого насоса, параллельно подключенных к нему силового гидроцилиндра с односторонним штоком и гидромотора. Длина гидромагистрали 6 м.

|

|

|

2. Гидродвигатели работают не одновременно. Линейная скорость штока силового гидроцилиндра не зависит от нагрузки и должна регулироваться от 0 до  max, м/сек, а скорость вращения гидромотора – от n до n /, об/мин.

max, м/сек, а скорость вращения гидромотора – от n до n /, об/мин.

3. Максимальная нагрузка на шток F, кН, а максимальный крутящий момент на валу гидромотора M, кН×м.

4. Предусмотреть фиксацию штока гидроцилиндра, реверсирование гидромотора и разгрузку насоса при неработающих гидродвигателях.

Таблица 1.1 - Значения основных параметров

| Параметры | Подвариант | |||||||||

max max

| 0,08 | 0,06 | 0,04 | 0,02 | 0,01 | 0,05 | 0,07 | 0,09 | 0,10 | 0,03 |

| n ¸ n / | 5- | 10-20 | 15-25 | 10-35 | 5- | 10-40 | 5- | 10-50 | 5- | 10- |

| F | ||||||||||

| M | 1,5 | 3,5 | 4,0 | 4,5 | 3,0 | 1,2 | 0,7 | 1,7 | 1,5 |

Вариант 2

Условия:

1. Гидропередача состоит из аксиального роторно-поршневого насоса, параллельно подключенных к нему силового гидроцилиндра с односторонним штоком и гидромотора, а также гидромагистрали протяженностью 15 м.

2. Силовой гидроцилиндр и гидромотор работают одновременно.

3. Скорость перемещения штока не зависит от нагрузки и должна плавно регулироваться в пределах от  min = 0 до

min = 0 до  max, м/с. Скорость вращения гидромотора должна быть постоянной n, об/мин.

max, м/с. Скорость вращения гидромотора должна быть постоянной n, об/мин.

4. Максимальная нагрузка на штоке F, кН, а максимальный крутящий момент на валу гидромотора M, кН×м.

5. Обеспечить разгрузку насоса, фиксацию штока в любом положении и вращение гидромотора в одном направлении.

Таблица 1.2 - Значения основных параметров

| Параметры | Подвариант | |||||||||

| F | ||||||||||

| M | 0,25 | 0,10 | 0,17 | 0,28 | 0,13 | 0,15 | 0,20 | 0,30 | 0,40 | 0,50 |

| n | ||||||||||

max max

| 0,05 | 0,01 | 0,04 | 0,02 | 0,03 | 0,03 | 0,04 | 0,10 | 0,05 | 0,06 |

Вариант 3

Условия:

1. Гидропередача состоит из насоса, гидромотора и гидромагистрали длиной 50 м.

2. Частота вращения вала гидромотора регулируется в пределах от n 1 до n 2, об/мин.

|

|

|

3. Максимальный крутящий момент на валу гидромотора M, кН×м.

4. Предусмотреть реверсирование гидромотора и разгрузку насоса.

Таблица 1.3 - Значения основных параметров

| Параметры | Подвариант | |||||||||

| n 1 ¸ n 2 | 5- | 10-45 | 10-35 | 5- | 5- | 5- | 10-50 | 10-30 | 10-20 | 10-30 |

| M |

Вариант 4

Условия:

1. Гидропередача состоит из объемного насоса, двух параллельно подключенных к нему гидромоторов и гидромагистрали протяженностью 8 м.

2. Гидромоторы не связаны механически и работают одновременно и синхронно. Частота вращения валов гидромоторов изменяется от n 1 = n 2 до  =

=  , об/мин.

, об/мин.

3. Максимальные крутящие моменты на валах гидромоторов одинаковы M 1 = M 2 , кН×м.

4. Предусмотреть разгрузку насоса.

Таблица 1.4 - Значения основных параметров

| Параметры | Подвариант | ||||||||||

n 1,2 ¸

| 10- | 5- | 5- | 10-40 | 4- | 10-20 | 15-30 | 20-50 | 10-60 | 10-30 | |

| M 1 = M 2 |

Вариант 5

Условия:

1. Гидропередача состоит из насоса, двух последовательно подключенных к нему гидромоторов и гидромагистрали протяженностью 20 м.

2. Частота вращения валов гидромоторов плавно изменяется от n до n/, об/мин.

3. Максимальный совместный крутящий момент на валах гидромоторов M = M 1 + M 2, кН×м.

4. Обеспечить реверс гидромоторов и разгрузку насосов.

Таблица 1.5 - Значения основных параметров

| Параметры | Подвариант | |||||||||

| n ¸ n / | 5- | 5- | 6- | 15- | 10- | 10-20 | 10-30 | 5- | 5-15 | 10-25 |

| M |

Вариант 6

Условия:

1. Гидропередача состоит из насоса, двух механически связанных между собой гидромоторов и силового гидроцилиндра. Длины трубопроводов l показаны на схеме 11 (приложение 1).

2. Гидромоторы и силовой гидроцилиндр работают не одновременно.

3. Усилие на штоке F, кН.

4. Скорость поршня  , м/сек.

, м/сек.

5. Моменты на валах гидромоторов M 1 = M 2, кН×м.

6. Частота вращения валов гидромоторов n 1 = n 2 , об/мин.

7. Номинальное давление P, Мпа.

8. Длина трубопроводов l, м.

Таблица 1.6 - Значения основных параметров

| Параметры | Подвариант | |||||||||||||||

| F | ||||||||||||||||

| 0,09 | 0,08 | 0,06 | 0,05 | 0,03 | 0,02 | 0,01 | 0,04 | 0,03 | 0,02 | ||||||

| M 1 ¸ M 2 | 0,02 | 0,03 | 0,04 | 0,05 | 0,06 | 0,07 | 0,05 | 0,04 | 0,03 | 0,02 | ||||||

| n | ||||||||||||||||

| P | ||||||||||||||||

| l 1 | ||||||||||||||||

| l 2 = l э | ||||||||||||||||

| l 1 = l 5 | ||||||||||||||||

| l сл | ||||||||||||||||

Вариант 7

Условия:

1. Гидропривод состоит из насоса, двух последовательно подключенных к нему гидромоторов и гидромагистрали длиной 10 м.

2. Скорость вращения гидромоторов должна плавно регулироваться в пределах n ¸ n /, об/мин.

3. Совместный максимальный крутящий момент на валах гидромоторов M = M 1 + M 2, кН×м.

4. Необходимо обеспечить фиксацию вала гидромотора в момент остановки.

5. Предусмотреть реверсирование гидромоторов и разгрузку насосов.

Таблица 1.7 - Значения основных параметров

| Параметры | Подвариант | |||||||||

| n ¸ n / | 10-30 | 5- | 10- | 20- | 50- | 30-60 | 20-50 | 15-30 | 20-40 | 20-60 |

| M |

Вариант 8

Условия:

1. Гидропривод состоит из аксиального роторно-поршневого насоса, двух параллельно подключенных к нему силовых гидроцилиндров с односторонними штоками и гидромагистрали длиной 20 м.

2. Гидроцилиндры должны работать синхронно, т.е. с одинаковыми скоростями перемещения поршней  1 =

1 =  2, м/сек. Скорость движения поршней плавно регулируется от 0 до

2, м/сек. Скорость движения поршней плавно регулируется от 0 до  1 =

1 =  2 =

2 =  max.

max.

3. Суммарная максимальная нагрузка на штоках силовых гидроцилиндров F = F 1 + F 2, кН.

4. Предусмотреть разгрузку насоса при неработающих гидроцилиндрах.

Таблица 1.8 - Значения основных параметров

| Параметры | Подвариант | |||||||||

max max

| 0,04 | 0,08 | 0,02 | 0,03 | 0,05 | 0,07 | 0,09 | 0,10 | 0,08 | 0,04 |

| F |

Вариант 9

Условия:

1. Гидропередача состоит из аксиального роторно-порщневого насоса, двух параллельно подключенных к нему гидромоторов и гидромагистрали длиной 10 м.

2. Гидромоторы работают неодновременно.

3. Частота вращения первого гидромотора регулируется в пределах от n1 до  , об/мин, второго – от n 2 до

, об/мин, второго – от n 2 до  , об/мин.

, об/мин.

4. Максимальный крутящий момент на валу первого гидромотора M 1 , кН×м, второго M 2, кН×м.

5. Обеспечить разгрузку насоса.

Таблица 1.9 - Значения основных параметров

| Параметры | Подвариант | |||||||||

n 1 ¸

| 50-150 | 80-160 | 50-100 | 100-200 | 150-250 | 100-200 | 80-160 | 60-100 | 40-120 | 20-100 |

n 2 ¸

| 10-20 | 5- | 10-30 | 5- | 10-40 | 10-20 | 20-40 | 5- | 20-40 | 40-80 |

| M1 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 0,8 | 0,5 | 0,6 | 0,4 |

| M 2 | 1,5 |

Вариант 10

Условия:

1. Гидропередача состоит из насоса, силового гидроцилиндра с односторонним штоком и гидромагистрали длиной 10 м.

2. Рабочая скорость штока силового гидроцилиндра не зависит от нагрузки и регулируется в пределах от 0 до  max, а скорость возврата его должна быть в два раза большей, чем рабочая.

max, а скорость возврата его должна быть в два раза большей, чем рабочая.

3. Максимальная нагрузка на шток F, кН.

4. Предусмотреть фиксацию штока в любом его положении и обеспечить разгрузку насоса.

Таблица 1.10 - Значения основных параметров

| Параметры | Подвариант | |||||||||

max max

| 0,01 | 0,02 | 0,03 | 0,04 | 0,05 | 0,06 | 0,07 | 0,08 | 0,09 | 0,10 |

| F |

2 УКАЗАНИЯ К ВЫПОЛНЕНИЮ ОБЩЕЙ ЧАСТИ

Прежде чем приступить к выполнению общей части курсовой работы студент должен внимательно изучить технические требования своего задания, проработать литературу по гидроприводу [2…7]; научиться хорошо читать и уметь составлять гидравлические схемы, знать назначение и устройство всех элементов гидропередач.

2.1 Выбор функциональной схемы гидропривода

При разработке функциональной схемы, в целях повышения экономичности и надежности, необходимо стремиться к минимально возможному числу составляющих ее элементов. При этом целесообразно принимать типовые схемы, машины и аппараты.

Для ориентации в предварительном выборе гидропередачи, отвечающей заданию, в приложении А указаний дается ряд типовых схем. Принимая в первом приближении нужную схему в целом или комбинируя с другой, необходимо обосновать выбор открытой или закрытой системы циркуляции рабочей жидкости.

При открытой циркуляции отработанная жидкость по сливным трубопроводам поступает в бак, где отстаивается, частично освобождается от механических примесей и воздуха, а затем снова поступает в насос. Такая схема циркуляции позволяет лучше очищать и охлаждать жидкость за счет ее отстоя в баке. Однако при такой схеме во всасывающей линии насоса создается давление ниже атмосферного, что может приводить к проникновению воздуха в гидросистему или возникновению явления кавитации, особенно при высоких температурах жидкости.

В системах с закрытой циркуляцией рабочая жидкость от насоса поступает в гидродвигатель, а от него – снова в насос. Здесь масляный бак, из которого происходит пополнение жидкостью гидросистемы при утечках, выполняет вспомогательную роль. При таких системах уменьшается возможность попадания воздуха в гидропривод, исключается кавитация, снижается расход рабочей жидкости. Но закрытая циркуляция обладает и недостатками: усложняется конструкция гидропередачи за счет устройства подпитки системы и ухудшаются условия охлаждения жидкости.

Решая вопрос регулирования скорости перемещения или вращения выходного звена гидродвигателя (штока гидроцилиндра или вала гидромотора), необходимо обосновать метод регулирования – дроссельный или объемный. Дроссельный метод регулирования целесообразно применять при выходной мощности до 3 кВт, а объемный – свыше 3 кВт. В отдельных случаях можно применять объемно-дроссельное регулирование, т.е. комбинированное, когда выходная мощность больше или равна 3 кВт.

Выходная мощность на штоках силовых гидроцилиндров N ц или на валах гидромоторов N г определяется по формулам:

- для силовых гидроцилиндров

N ц = F ×  max, кВт, (2.1)

max, кВт, (2.1)

где F – усилие на штоке, кН;

max – максимальная скорость перемещения штока, м/с;

max – максимальная скорость перемещения штока, м/с;

- для гидромоторов

, кВт, (2.2)

, кВт, (2.2)

где M – крутящий момент на валу гидромотора, кН×м;

n – частота вращения вала гидромотора, об/мин.

Регулируемые или нерегулируемые дроссели могут устанавливаться последовательно на нагнетательной или сливной линии или параллельно с гидродвигателем. В случаях дроссельного регулирования применяют, как правило, нерегулируемые насосы.

При последовательном включении дросселя давление, развиваемое насосом, определяется настройкой переливного клапана, и в процессе работы оно будет оставаться постоянным. Скорость выходного звена гидропривода будет зависеть от подводимого к гидродвигателю расхода жидкости, который в свою очередь определяется потерями давления в дросселе.

При параллельном включении дросселя давление жидкости на выходе из насоса и ее расход меняются в зависимости от нагрузки выходного звена, а это значит, что мощность на валу насоса будет пропорциональной нагрузке гидродвигателя. Поэтому такая схема регулирования более экономична, чем с последовательным включением дросселя. Однако диапазон регулирования при всех прочих равных условиях несколько меньше, так как даже при малой нагрузке часть жидкости будет протекать через дроссель.

Скорость перемещения выходного звена при параллельном включении дросселя будет зависеть от тех же параметров, что и при последовательном включении, но ни та, ни другая схема не обеспечивают постоянства скоростей выходного звена гидродвигателя при переменных нагрузках. Поэтому дроссельное регулирование применяют в машинах с постоянной или мало изменяющейся нагрузкой, а также тогда когда с увеличением нагрузки необходимо уменьшить скорость исполнительного органа и наоборот.

В гидросистемах с объемным регулированием скорость движения выходного звена осуществляется за счет изменения подачи регулируемого насоса или изменения величины рабочего объема гидромотора, или того и другого вместе.

При выборе или составлении схемы гидропривода необходимо внимательно проставить в соответствии с условиями задания направляющую и регулирующую аппаратуру. К направляющей гидроаппаратуре относятся распределители потока жидкости, обратные клапана, гидрозамки. Все они предназначены для изменения направления или остановки потока жидкости путем полного открытия или перекрытия проходного сечения в аппарате.

Распределители потока жидкости в зависимости от числа гидролиний, подводимых к ним, могут быть трехлинейными (трех-ходовыми), четырехлинейными (четырех-ходовыми) и так далее, а от числа фиксированных положений запорного элемента – двухпозиционными, трехпозиционными и т.д. В условных обозначениях распределителей число квадратиков соответствует числу фиксированных положений (позиций), а число подходящих к квадрату линий – количеству ходов (приложение Б). Стрелки внутри квадратов показывают направление потока жидкости по каналам распределителя. Обычно на схеме распределитель рисуется для случая нейтрального положения запорного элемента, т.е. когда рабочая жидкость к гидродвигателю не поступает. С короткой стороны условного обозначения распределителя необходимо указать привод для переключения позиций: механический (ручной), гидравлический, электрический или пневматический.

При выборе типа распределителя кранового или золотникового следует иметь ввиду, что последние более просты в изготовлении, компактны, надежны в работе, работают при высоких давлениях (до 32 МПа) и больших расходах.

Для предотвращения обратного движения жидкости при отключенном насосе или для пропуска ее только в одном определенном направлении на схеме необходимо предусмотреть обратные клапаны. Обратные клапаны, установленные на всасывающих линиях, иногда называют всасывающими или приемными. В зависимости от конструкции запорного элемента они бывают шариковыми, коническими, тарельчатыми и др.

Если в задании на курсовую работу стоит условие обеспечения фиксации штока силового гидроцилиндра в определенном положении, то в этом случае можно в гидросистеме предусмотреть управляемый обратный клапан – гидрозамок. Существуют гидрозамки одностороннего и двухстороннего действия. Первые применяются для запирания потока гидроцилиндра одностороннего действия в заданном положении поршня, а вторые – гидроцилиндра двухстороннего действия.

Помимо направляющей аппаратуры на схеме необходимо проставить аппаратуру регулирующую, т.е. регуляторы давления или расхода. Регуляторы давления по назначению делятся на следующие клапаны: предохранительные, переливные, редукционные, разности давления и соотношения.

Предохранительный клапан предназначен для ограничения давления в месте его подключения. При повышении давления до настроечного предохранительный клапан срабатывает, через него сбрасывается часть жидкости во всасывающую линию или маслобак, давление в системе падает. Этим самым происходит разгрузка насоса от высокого давления. Работа клапана эпизодическая. В зависимости от конструкции запорного элемента клапаны делятся на шариковые, конические, тарельчатые, плунжерные, мембранные и золотниковые.

В отличие от предохранительных клапанов, переливные клапаны работают при непрерывном сливе рабочей жидкости и предназначены для поддержания заданного давления в месте его подключения. Обычно применяются в гидросистемах с дроссельным регулированием подачи жидкости к гидродвигателю.

В зависимости от условий задания на гидравлической схеме располагаются регуляторы расхода, т.е. устройства, предназначенные для управления расходом жидкости. К ним относятся: дроссели, регуляторы потока, дросселирующие распределители и клапаны соотношения расходов (делители и сумматоры потока).

Дроссели (игольчатые, щелевые, канавочные, пластинчатые) представляют собой регулируемые или нерегулируемые местные сопротивления, величина площади проходных отверстий которых влияет на расход жидкости.

Расположения дросселей на схеме рассмотрены в начале параграфа при описании выбора метода регулирования расхода.

Регуляторы потока устанавливаются для обеспечения заданного расхода вне зависимости от величины перепада давления между входным и выходным патрубками аппарата. Регулятор потока состоит из дросселя и клапана разности давлений, поддерживающего постоянный перепад давления на дросселе.

В случаях, когда в гидроприводе имеется два одинаковых, одновременно работающих гидродвигателя с одинаковыми скоростями движения (синхронно) и не связанных между собой механически, необходимо поток жидкости к ним от одного насоса разделять на две одинаковые части. Для поддержания равенства расходов рабочей жидкости в двух параллельных потоках при их разделении целесообразно устанавливать делители потока.

Иногда в схемах гидропривода необходимо поддерживать заданное соотношение расходов рабочей жидкости в нескольких параллельных потоках при их слиянии. Эту роль выполняют сумматоры потока.

При предварительном выборе или составлении схемы гидропривода нужно предусмотреть установку фильтров и измерительной аппаратуры. Фильтры можно разместить до насоса, после насоса или на сливной линии трубопровода. Лучше очищать рабочую жидкость до попадания ее в насос, т.е. устанавливать фильтр во всасывающей линии системы. Однако в этом случае из-за больших перепадов давлений в фильтрующем устройстве возможно появление кавитации. Поэтому в схеме с открытой циркуляцией предварительно фильтр размещается перед насосом, а окончательно место его установки определяется после кавитационного расчета.

2.2 Описание принципа работы гидропривода по принятой схеме

После того, как схема выбрана, студент должен детально разобраться в назначении, устройстве, принципе действия всех имеющихся элементов данного гидропривода и подробно описать его работу.

2.3 Выбор рабочей жидкости

При обосновании выбора рабочей жидкости следует руководствоваться основными требованиями, предъявляемыми к ней.

Важными параметрами характеристики жидкости являются температуры застывания и замерзания. Последние обязательно нужно учитывать при проектировании гидропривода для условий его работы в суровых зимних условиях Западной и Северо-Западной Сибири. Температура застывания характеризует жидкость с точки зрения сохранения текучести и, следовательно, возможности транспортировки и слива в холодное время года. Температура застывания жидкости должна быть не менее, чем на 17 0С ниже наименьшей температуры окружающей среды, в условиях которой будет работать гидросистема.

Основные характеристики масел, применяющихся в гидросистемах машин, приведены в таблице 2.1. При низких температурах в качестве рабочей жидкости можно использовать смесь из 50% глицерина и 50% спирта. Однако эта смесь обладает плохими смазочными и защитными против коррозии свойствами. Для суровых зимних условий работы целесообразно применять приборное масло МВП, т.к. оно обладает морозостойкостью, хорошими смазывающими свойствами и почти не является агрессивным к металлическим частям гидросистемы. Индустриальные масла без присадок с малой степенью очистки могут использоваться от 6 до 2-3- лет (АМГ-10, МВП).

Таблица 2.1 - Характеристика масел, применяемых в гидросистемах машин

| Наименова- | Вязкость | Температура, 0С | Пределы ра- | Плот- | |

| ние масла | при 500С n×106, м2/с | засты- вания | вспыш-ки | бочих темпе-ратур, 0С | ность, кг/м3 |

| Индустриальное И-20А ГОСТ 20799-75 | 17…23 | минус 20 | 0… +90 | 881…901 | |

| Индустриальное И-30А ГОСТ 20799-75 | 28…33 | минус 15 | +10...+50 | 886…916 | |

| Индустриальное И-40А ГОСТ 20799-75 | 35…45 | минус 10 | +10…+ 60 | 890…930 | |

| Индустриальное И-50А ГОСТ 20799-75 | 47…55 | минус 20 | +10…+70 | 890…930 | |

| Велосип. Л ГОСТ 1840-75 | 4…5,1 | минус 25 | от минус10 | - | |

| МВП ГОСТ 1805-75 | 6,3…8,5 | минус 60 | от минус 40 до +60 | ||

| АМГ-10 ГОСТ 6794-75 | минус 70 | от минус 60 до +100 |

3 РАСЧЕТНАЯ ЧАСТЬ

Расчетную часть работы целесообразно начать с выбора гидродвигателя.

3.1 Выбор гидродвигателя

Если в принятой схеме в качестве гидродвигателя применяется гидромотор, то по заданному крутящему моменту M и числу оборотов n выбирается серийно выпускаемый гидромотор, выписываются его технические показатели, в том числе и номинальное рабочее давление.

При создании необходимого крутящего момента M перепад давления в гидромоторе Pд составит:

, Па (3.1)

, Па (3.1)

где hд о – объемный к.п.д.;

qд - рабочий объем гидромотора, м3;

hд – общий к.п.д.

При определении давления рабочей жидкости в силовом гидроцилиндре вначале выбирается материал штока, исходя из опыта эксплуатации гидропривода в тех или иных условиях их работы (например, сталь 40Х или сталь 40 ХН). По выходному заданному усилию на штоке и допускаемому напряжению сжатия (растяжения) материала находится площадь сечения штока f ш:

, м2, (3.2)

, м2, (3.2)

где [s] - допускаемое нормальное напряжение, Н/м2. Допускаемое напряжение на сжатие для стали 40Х можно принять равным 2×108 Н/м2, для стали 40ХН - 1×108 Н/м2.

По площади сечения штока определяется его диаметр и округляется до ближайшего рекомендуемого значения (таблица 3.1).

Таблица 3.1 - Рекомендуемые диаметры, мм

| Шток, d ш | 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 60; 80; 100; 120 |

| Цилиндр, D | 8; 10; 12; 16; 20; 25; 32; 40; 50; 60; 80; 100; 125; 160; 200; 250; 320; 400; 500; 600 |

По заданному усилию на штоке и выбранному диаметру цилиндра находится рабочее давление в гидроцилиндре, необходимое для преодоления механических нагрузок:

где hм = 0,92…0,98 – механический к.п.д. силового гидроцилиндра.

3.2 Определение расхода жидкости

Расход рабочей жидкости гидромотора находится согласно выражениям:

, м3/с, (3.3)

, м3/с, (3.3)

, м3/с, (3.4)

, м3/с, (3.4)

где Qм max и Q м min – максимальный и минимальный расход жидкости;

qм – рабочий объем гидромотора (теоретический расход жидкости за один оборот вала), м3/об;

nmax и nmin – максимальная и минимальная скорости вращения вала гидромотора (по заданию), об/с;

hом – объемный к.п.д. (из технической характеристики гидромотора). Для поршневых гидромоторов hом = 0,98…0,99.

Расход рабочей жидкости в бесштоковой полости силового гидроцилиндра определяется:

, м3/с, (3.5)

, м3/с, (3.5)

, м3/с, (3.6)

, м3/с, (3.6)

где Qц max и Qц min - максимальный и минимальный расход жидкости;

max и

max и  min – максимальная и минимальная скорости движения поршня (по заданию), м/с;

min – максимальная и минимальная скорости движения поршня (по заданию), м/с;

D – внутренний диаметр цилиндра;

hоц = 0,98…0,99 – объемный к.п.д. силового гидроцилиндра.

Если в выбранной гидропередаче одновременно работают несколько гидродвигателей, то их расходы суммируются при параллельном включении.

3.3 Выбор гидравлической аппаратуры

Гидравлическая аппаратура (фильтры, распределители, делители потоков, дроссели, обратные, предохранительные, переливные, редукционные клапаны и прочие устройства) выбирается по расчетному рабочему давлению и максимальному расходу жидкости гидродвигателя в соответствующих таблицах методических указаний (часть П). При этом номинальные табличные значения давления и расхода (пропускной способности) каждого устройства должно быть выше расчетных значений соответствующих параметров гидродвигателя. Если через то или иное устройство гидросистемы проходит поток жидкости к двум параллельно подключенным и одновременно работающим гидродвигателям, то данное устройство выбирается по сумме их максимальных расходов и по наибольшему давлению одного из них. В гидросистемах с последовательно подключенными гидродвигателями устанавливаемая перед ними гидроаппаратура выбирается по сумме давлений в гидродвигателях и по максимальной пропускной способности одного из них.

Для каждого из выбранного устройства выписываются технические данные: номинальное давление, номинальный расход, потери (перепад) давления, тип управления (для распределителей), интервалы вязкости рекомендуемых рабочих жидкостей.

3.4 Расчет гидравлической сети

Расчет гидравлической сети сводится к определению диаметров стандартных труб при максимальном расходе жидкости и к подсчету потерь давления.

Диаметры трубопроводов определяются из условия обеспечения допустимых эксплуатационных скоростей  экс:

экс:

- всасывающие трубопроводы – 0,5…1,5 м/с;

- сливные трубопроводы – 2 м/с;

- нагнетательные трубопроводы при давлении до 2,5 МПа – 3 м/с, при давлении до 10 МПа – 5 м/с, при давлении более 15 МПа – 8…10 м/с.

Используя уравнение постоянства расхода, определяют диаметр трубопровода:

(3.7)

(3.7)

где d р - внутренний диаметр трубопровода, м;

Q max – максимальный расход, определяемый по уравнению (12) и (14), м3/с;

экс – эксплуатационная скорость движения рабочей жидкости,

экс – эксплуатационная скорость движения рабочей жидкости,  м/с.

м/с.

Полученный диаметр трубы d р округляется до величины стандартизированного ряда d (приложение В), при этом должно быть d > d р. После этого определяется скорость движения жидкости в принятых трубах:

. (3.8)

. (3.8)

Таким образом, определяются диаметры и скорости для всасывающего, нагнетательного и сливного трубопроводов.

Определение потерь давления в гидросистеме производится по уравнению:

, (3.9)

, (3.9)

где D P w – суммарные потери давления, МПа;

åD Pl – сумма потерь давления по длине во всасывающем, нагнетательном и сливном трубопроводах, МПа;

åD Р м – сумма потерь давления в местных сопротивлениях (в гидроаппаратуре и фасонных частях трубопровода), МПа.

Потери давления по длине трубопровода определяются согласно формуле:

, МПа; (3.10)

, МПа; (3.10)

где r - плотность, кг/м3;

g – ускорение силы тяжести, м/с2;

l - коэффициент Дарси;

l – длина соответствующей трубы,м;

d – диаметр трубы, м;

– скорость движения жидкости в трубе, м/с.

– скорость движения жидкости в трубе, м/с.

Коэффициент l зависит от режима движения жидкости, который в свою очередь характеризуется числом Рейнольдса Re:

, (3.11)

, (3.11)

где n - кинематическая вязкость жидкости, м2/с.

При ламинарном режиме движения жидкости, когда Re £ 2300, коэффициент Дарси определяется по формуле Стокса:

l = 64/ Re (3.12)

При турбулентном режиме движения, когда Re > 2320, необходимо определить значения предельных чисел Рейнольдса Reпр.н . и Reпр.в.:

Re пр.н.= 10 d /Dэ – нижний предел, (3.13)

Re пр.в.= 500 d /Dэ – верхний предел, (3.14)

где Dэ – эквивалентная шероховатость внутренней поверхности труб.

Если 2320 < Re < Re пр.н., то коэффициент Дарси определяется по формуле Блазиуса для зоны “гидравлически” гладких труб:

l = 0,3164/ Re 0,25 (3.15)

При Re пр.н.< Re < Re пр.в. для определения l можно воспользоваться формулой Альтшуля для смешанной (доквадратичной) зоны:

l = 0,11 × (Dэ/ d + 63/ Re)0,25 (3.16)

Если Re > Re пр.в., то l можно определить по формуле Шифринсона (вполне “шероховатые трубы”):

l = 0,11 × (Dэ/ d)0,25 (3.17)

Таким образом, определяются потери давления по длине во всасывающем, нагнетательном и сливном трубопроводах и заносятся в таблицу 3.2. Длину всасывающего трубопровода можно принять равной 1,5…2 м, а нагнетательного и сливного – половине заданной протяженности гидромагистрали.

Подсчет потерь давления в выбранной гидроаппаратуре (фильтры, клапаны и др.) можно производить, принимая квадратичный закон сопротивления, по уравнению:

D Р м = D Р ном × (Q max/ Q ном)2, (3.18)

где D Р ном – номинальная потеря давления, указанная в технической характеристике гидроустройства при номинальном расходе Q ном, МПа.

Суммарные потери давления в гидроаппаратуре для каждого участка гидросистемы заносятся в таблицу 3.2.

Таблица 3.2 – Потери давления на участках гидросистемы

| Участок гидросистемы | Потери давления, Мпа | ||

| по длине, D Pl | местные, D Pм | общие, D P w | |

| Всасывающий | |||

| Нагнетательный | |||

| Сливной | |||

| Сумма |

Так как в гидроприводах трубопроводы относятся к коротким, то основные потери давления падают на местные сопротивления, в которых, как правило, имеет место квадратичный закон сопротивления. Поэтому сопротивление системы можно принять величиной постоянной, а уравнение (3.10) записать в виде:

D Р w = а × Q 2max, (3.19)

где a – сопротивление трубопровода.

Зная максимальный расход жидкости Q max и сумму потерь давления D P w (из таблицы 3.2) определяется а:

a = D P w/ Q 2max, МПа×с2/м6. (3.20)

Общее давление в гидросети, необходимое для работы гидропривода, описывается уравнением:

P c = z × P д(ц) + a × Q 2 , (3.21)

где Р с – общее давление в гидросети, МПа;

z – число последовательно соединенных одинаковых и одновременно работающих гидродвигателей;

D Р д(ц) – перепад рабочего давления в гидромоторе (силовом гидроцилиндре).

Задаваясь значениями расхода Q, по уравнению (3.22) строится напорная характеристика гидросети: P с = f ( Q)

3.5 Выбор насоса и определение его рабочего режима

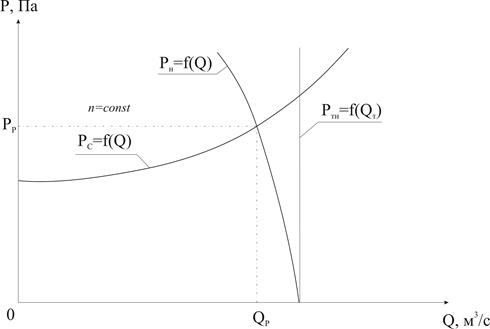

Выбор насоса осуществляется по максимальному расходу жидкости в гидродвигателях и общему давлению в гидросети. Типоразмер насоса выбирается по соответствующим таблицам, представленным во второй части методических указаний. Для выбранного насоса записываются его технические данные: номинальное давление, подача, рабочий объем, число оборотов вала, объемный и полный к.п.д. После этого определяют рабочий режим данного насоса. Так как в гидропередаче насос и гидросеть с гидродвигателем представляют единую гидравлическую систему, то рабочий режим насоса определяется графически - точкой пересечения напорных характеристик насоса и гидросети (рисунок 3.1.). Теоретическая напорная характеристика насоса P т.н = f (Q т) при заданном числе оборотов представляет собой вертикальную прямую, а действительная Р н = f (Q) – несколько отклоняется влево при увеличении давления (на 3 % от подачи при максимальном давлении).

Характеристики получают опытным путем на заводских и лабораторных стендах. При наличии только табличных данных о насосе с достаточной степенью точности можно считать, что фактическая подача при нулевом перепаде давлений равна теоретической Q т (величина постоянная), а при номинальном давлении фактическая подача Q н отличается от Q т на величину объемного коэффициента полезного действия hон:

Q н = h он × Q т. (3.22)

Рисунок 3.1 – Совмещенная напорная характеристика насоса и трубопровода

Точка пересечения двух напорных характеристик соответствует режиму работы насоса на заданную гидросистему. Если рабочее давление Р р и подача насоса Q р соответствуют требуемым расчетным, то принятая гидросхема принимается окончательно, если нет, то уточняется способ регулирования подачи насоса.

3.6 Выбор электродвигателя

Определив по рабочей точке режим работы насоса (P p; Q p), рассчитывается мощность на его валу:

, (3.23)

, (3.23)

где Nв – мощность на валу насоса, Вт;

Рр – развиваемое давление, Па;

Qр – производительность насоса, м3/с;

h - общий к.п.д. насоса.

Мощность выбираемого электродвигателя к насосу необходимо принять большей на 10…15%. Тип и марка электродвигателя принимается по таблицам второй части методических указаний, либо по справочникам.

3.7 Расчет к.п.д. гидропривода

Коэффициент полезного действия гидропривода позволяет установить эффективность спроектированной гидрофицированной машины. Для оптимально разработанной гидросистемы полный (общий) к.п.д. гидропривода находится в пределах hобщ = 0,6…0,8.

Общий к.п.д. гидропривода представляет произведение гидравлического, механического и объемного к.п.д.

hобщ = hг × hм × hо, (3.24)

где hг – гидравлический к.п.д.;

hм - механический к.п.д.;

hо – объемный к.п.д.

Зная выходную мощность гидродвигателя Nд(ц) и мощность на валу насоса, общий к.п.д. можно определить по формуле:

. (3.25)

. (3.25)

3.8 Определение объема масляного бака

Выбор емкости масляного бака осуществляется конструктивно в зависимости от назначения и режима работы гидропривода. Практикой выработаны рекомендации выбора объема бака для различных условий работы и температурного режима.

Ориентировочно емкость бака W б можно принять равным двум минутным подачам насоса:

Wб = 2·Qр. (3.26)

СПИСОК ЛИТЕРАТУРЫ

1. Башта Т.М. Машиностроительная гидравлика. Справочное пособие. М.: Машиностроение, 1971. – 672с.

2. Башта Т.М. Гидропривод и гидропневмоавтоматика. М.: Машиностроение, 1972. – 320 с.

3. Гейер В.Г. и др. Гидравлика и гидропривод. М.: Недра, 1981. – 302 с.

4. Двинин А.А., Безус А.А., Двинина И.С., Кудрявцева Н.А. Гидромашины и компрессоры: Методические указания к курсовой работе по гидроприводу. – Тюмень, изд-во "Нефтегазовый университет", 1999.-32 с.

5. Гидро- и пневмопривод и его элементы. Рынок продукции: Каталог. М.: Машиностроение, 1992. – 232 с.

6. Даниельянц А.А. и др. Объемный гидропривод нефтепромыслового оборудования. М.: Недра, 1975. – 176 с.

7. Молчанов А.Г. Объемный гидропривод нефтепромысловых машин и механизмов. М.: Недра, 1989. – 212 с.

| Линия всасывания, напора, слива |

| Дроссель регулируемый |

| Линия управления |

| Золотник напорный |

| Дренажная линия |

| Регулятор потока |

| Соединение линий |

| Распределитель 4-х линейный 2-х позиционный |

| Направление потока жидкости |

| Ручное управление золотником |

| Механическая связь |

| Механическое (от движущейся части) управление |

| Фильтр |

| Пружинное управление |

| Клапан обратный |

| Электромагнитное управление |

| Клапан предохранительный |

| Гидрозамок |

| Клапан редукционный |

| Делитель потока (гидравлический) |

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Сейчас читают про:

|

2015-05-13

2015-05-13 1289

1289