Коллектор собирают из медных пластин трапецеидального поперечного сечения, между пластинами располагают изоляционные прокладки из миканита или слюдопласта.

У машин с h < 200 ÷ 250 мм обычно коллекторные пластины крепят пластмассой К6 или АГ-4с (рис. 3-5). При такой конструкции крепления коллекторные и изоляционные пластины штампуют по размеру, одновременно создавая в них ласточкины хвосты или кольцевые канавки для закрепления пластин в монолитный блок. Для повышения механической прочности коллектора в ласточкиных хвостах или кольцевых канавках располагают стальные армирующие кольца.

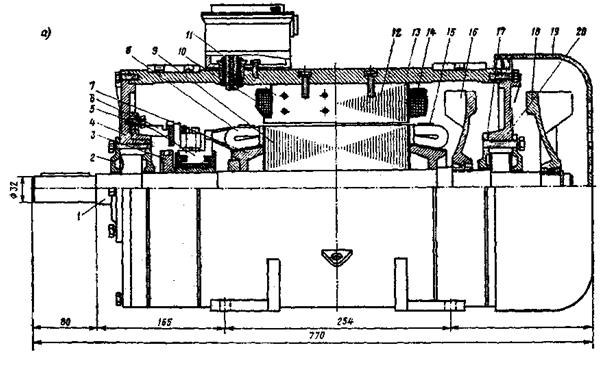

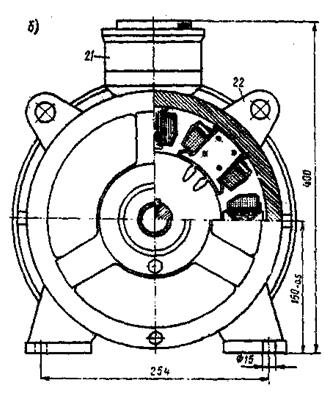

Рис. 3-5 Общий вид двигателя постоянного тока с высотой оси вращения h =160 мм; степень защиты IР44; способ охлаждения IС0141; 7,5 кВт; 220В; 1500 об/мин:

а – продольный разрез; б – поперечный разрез; 1 – вал; 2 – крышка подшипниковая наружная; 3 – кольцо для размещения балансировочных грузов; 4 – щит подшипниковый; 5 – коллектор; 6 – траверса; 7 – обмоткодержатель; 8 – обмотка якоря; 9 – сердечник якоря; 10 – обмотка добавочных полюсов; 11 – сердечник добавочного полюса; 12 – сердечник главного полюса; 13 – станина; 14 – параллельная обмотка главных полюсов; 15 – бандаж лобовой части обмотки якоря; 16 – вентилятор внутренний; 17 – крышка подшипниковая внутренняя; 18 – вентилятор наружный; 19 – кожух наружного вентилятора; 20 – щит подшипниковый; 21 – коробка выводов; 22- ушко транспортное

|

|

|

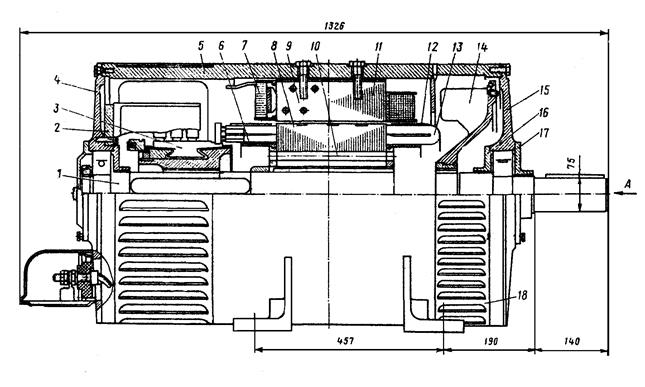

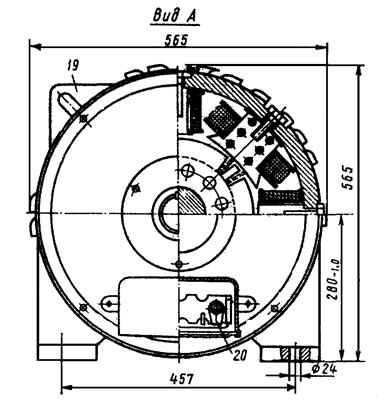

Рис 3-6. Общий вид двигателя постоянного тока с высотой оси вращения h = 280 мм; степень защиты IР22; способ охлаждения IС01; 132; 220 В, 1500 об/мин:

1 — вал; 2 — траверса; З — коллектор; 4 — щит подшипниковый; 5 — станина;6 —обмоткодержатель; 7 — обмотка добавочных полюсов; 8 — сердечник якоря; 9 —сердечник добавочного полюса;10 — канал аксиальный вентиляционный;11 -сердечник главного полюса; 12 — бандаж лобовой частиобмотки якоря; 13 — обмотка якоря; 14 — вентилятор; 15 — щит подшипниковый; 15 — крышка подшипниковая внутренняя; 17 — крышка подшипниковая наружная; 18 —жалюзи: 19 — ушко транспортное; 20 — коробка выводов.

Кроме того, для обеспечения прессовой посадки при повторном насаживании коллектора на вал предусматривают запрессовку в центральную часть пластмассового корпуса стальной втулки. В коллекторных пластинах фрезеруют канавки, которые лудят оловянным припоем. В этих канавках располагают луженые концы секций обмотки якоря из круглых проводов и соединяют эти концы с коллекторными пластинами пайкой. Пайка производится мягким (при классе нагревостойкости изоляции В) или твердым (при классах F и Н) припоем. Коллекторы с креплением пластин пластмассой имеют сниженную трудоемкость и стоимость, так как при их изготовлении исключается механическая обработка крепежных деталей. Недостатком таких коллекторов является то, что условия охлаждения пластмассового корпуса затруднены (низкая теплопроводность пластмассы, большая ее толщина, отсутствие аксиальных вентиляционных каналов).

|

|

|

У машин с h > 200 ÷ 280 мм (рис. 3-6) коллекторные пластины крепят с помощью чугунной или стальной втулки, стальных нажимных конусных фланцев и кольцевой гайки, заменяемой в длинных коллекторах шпильками. В коллекторах с металлическим креплением дня улучшения охлаждения устраивают аксиальные вентиляционные каналы. Коллекторные пластины изолируют от корпуса втулкой и от нажимных фланцев конусными манжетами, изготовленными из миканита или слюдинита. В пластинах коллектора фрезеруют канавки, в которых размещают и припаивают медные петушки (флажки). Концы секций обмотки якоря соединяют с петушками также пайкой. Паяют мягким и твердым припоем, в зависимости от класса нагревостойкости изоляции, как указано выше для коллекторов с креплением пластин пластмассой. Конструкция переднего (со стороны, противоположной сердечнику якоря) нажимного фланца обычно предусматривает возможность размещения балансировочных грузов.

Предварительное значение высоты (мм) коллекторных пластин, с учетом 20% припуска на проточку коллекторов при эксплуатации

.(3-25)

.(3-25)

Щеткодержатели прикрепляют к призматическим бракетам, расположенным на траверсе; у больших машин бракеты крепят неподвижно к подшипниковому щиту. Бракеты выполняют из стеклотекстолита или из полосовой стали, изолируемой в месте крепления к траверсе. Траверсы должны обеспечивать возможность поворота при регулировании машины на испытательной станции, а затем фиксирования ее стопорным винтом в положении, установленном при испытании. Щеткодержатели выполняют литыми латунными или штампованными из листовой латуни. Конструкция щеткодержателей должна обеспечивать постоянство нажатия пружины по мере износа щетки.

2015-05-26

2015-05-26 644

644