на курсовую работу по прикладной механике студентке

Кабановой Е.В. гр. РС – 411 Вариант-7

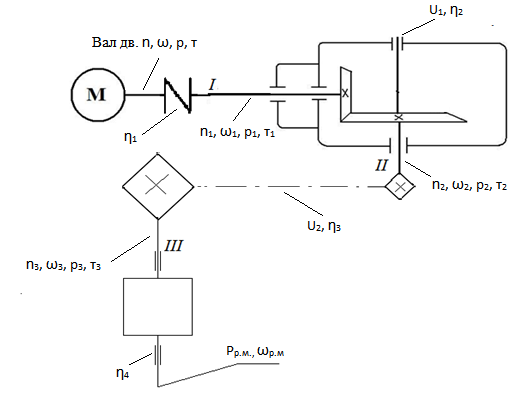

Выполнить кинематический и силовой расчеты привода. Спроектировать привод электромеханический по схеме, приведенной на рисунке 1.

Мощность на приводном валу рабочей машины Pр.м. = 1,8 кВт. Частота вращения этого вала ωр.м. = 3,4π с-1.

Рисунок 1-Кинематическая схема электромеханического привода

Представить пояснительную записку с расчетами привода и чертежи на листах формата А1: привод(чертеж общего вида) и редуктор (сборочный чертеж).

Введение

В данной курсовой работе требуется произвести кинематический и силовой расчеты привода, состоящего из электродвигателя, муфты, конического редуктора, цепной передачи и вала рабочей машины.

Достоинства конической передачи:

· постоянное передаточное число;

· высокий КПД;

· компактность;

· возможность работы в большом диапазоне скоростей, мощностей, моментов.

Недостатки конической передачи:

· сложность изготовления;

· шум при работе.

|

|

|

Редуктор – это механическая передача, находящаяся в отдельной закрытой коробке (называемой корпусом), служащая для уменьшения угловой скорости и повышения крутящего момента на ведомом (тихоходном) валу.

Достоинства цепной передачи:

· позволяет передавать крутящий момент на расстоянии;

· с помощью одной ведущей звездочки можно привести в движение несколько ведомых;

· не создает дополнительной нагрузки на валы;

· небольшие габариты.

Недостатки цепной передачи:

· со временем шарниры цепи изнашиваются, цепь растягивается.

Муфта состоит из двух полумуфт и соединительных элементов. Служит для соединения двух валов и для передачи крутящего момента без изменения его значения и направления.

Целью данной работы является приобретение студентами навыков работе с учебной, справочной литературой, государственными и отраслевыми стандартами. А также научиться анализировать назначение и условия работы деталей и принимать обоснованные, конструктивные и технологические решения.

1 Кинематический и силовой расчеты привода

1.1 Выбор электродвигателя

1.1.1 Определение общего КПД привода

ηобщ = η1· η2· η3· η43,

где η1 – КПД муфты;

η2 – КПД конической передачи;

η3 – КПД цепной передачи;

η4 – КПД пары подшипников.

Примем из [1, с.8]: η1=0,98; η2=0,96; η3=0,94; η4=0,99;

ηобщ=0,98·0,96·0,94·0,993=0,86.

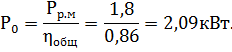

1.1.2 Определение требуемой мощности электродвигателя

1.1.3 Определение требуемой частоты вращения вала электродвигателя

n0 = nр.м · uобщ;

nр.м. =

uобщ = u1 · u2;

где u1 – передаточное число конической передачи [2…5];

и2 – передаточное число цепной передачи [1,5…4].

|

|

|

Примем и1 = 3,5; и2 =2,75.

nр.м. =

uобщ = 3,5 · 2,75 = 9,63;

n0 = 102· 9,63 = 982,26 об/мин;

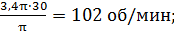

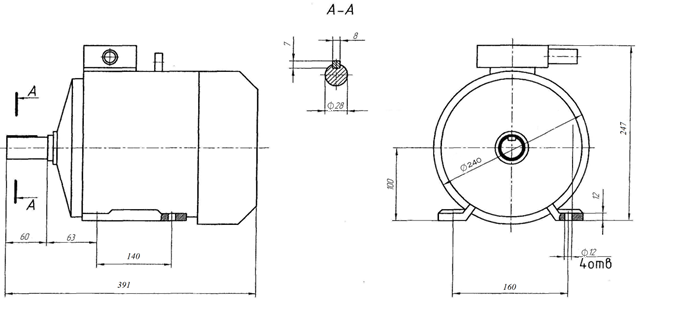

1.1.4 Выбираю электродвигатель [ таблица 1.3 стр. 10 Грачева].

АИР 100L6 ТУ 16-525.564 – 84 с характеристикой:

Рэд = 2,2 кВт;

nс = 1000 об/мин;

nас = 945 об/мин.

Выбранный электродвигатель с габаритными и установочными размерами представлен на рисунке 2.

1.2 Кинематический и силовой расчеты привода

1.2.1 Определение общего передаточного числа и разбивка его по передачам

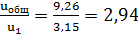

uобщ =

Примем и1 = 3,15, тогда и2 =  .

.

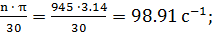

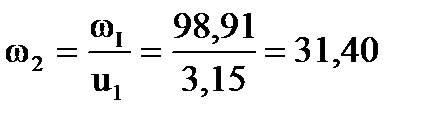

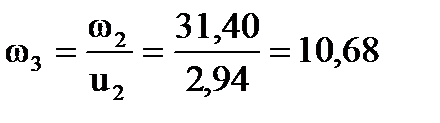

1.2.2 Определение частот вращения на каждом валу привода

Вал двигателя n = nac = 945 об/мин;

Вал I n1 = n = 945 об/мин;

Вал II n2 = n1 / u1 = 945 / 3,15 = 300 об/мин;

Вал III n3 = n2 / u2 = 270 / 2,94 = 91,84 об/мин.

1.2.3 Определение угловых скоростей на каждом валу привода

Вад двигателя ω =

Вал I ω1=ω = 98,91 с-1;

Вал II  с-1;

с-1;

Вал III  с-1.

с-1.

1.2.4 Определение мощностей на каждом валу привода

Вал привода Р = Рэд = 2,2 кВт;

Вал I Р1 = Р · η1 · η4 = 2,2 · 0,98 · 0,99 = 2,13 кВт;

Вал II Р2 = Р1 · η2 · η4 = 2,13 · 0,96 ·0,99 = 2,02 кВт;

Вал III Р3 = Р2 · η3 · η4 = 2,02 · 0,94 ·0,99 = 1,88 кВт.

1.2.5 Определение крутящих моментов на каждом валу привода

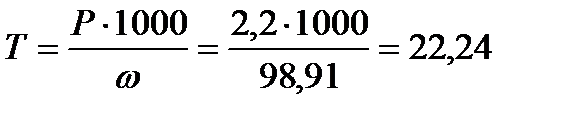

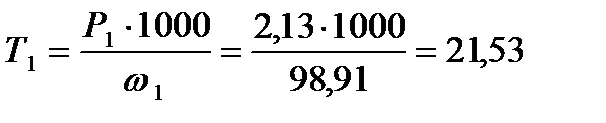

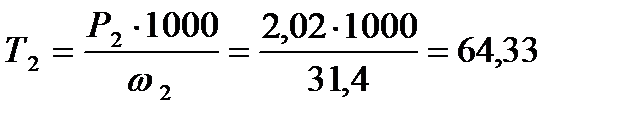

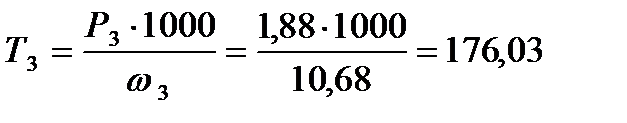

Вал двигателя  Н· м;

Н· м;

Вал I  Н· м;

Н· м;

Вал II  Н· м;

Н· м;

Вал III  Н · м.

Н · м.

Таблица 1 – Результаты расчетов

| Номер вала привода | n, об/мин | ω, с-1 | Р, кВт | Т, Н · м | u |

| Вал двигателя | 98,91 | 2,2 | 22,24 | u1 = 3,15 u2 =2,94 | |

| Вал I | 98,91 | 2,13 | 21,53 | ||

| Вал II | 31,40 | 2,02 | 64,33 | ||

| Вал III | 91,84 | 10,68 | 1,88 | 176,03 |

Рисунок 2 – Электродвигатель АИР 100L6 с установочными и габаритными размерами

2. Расчет передач

2.1.3 Анализ результатов и выбор оптимального варианта

Выбираю вариант 2.1.2.2, с числом рядов равным 2, так как он является наиболее оптимальным. В нем средние габариты и средние силы, действующие на вал.

2.2 Расчет конической передачи на ЭВМ

2.2.1 Исходные данные

| Наименование параметра | Единица величины | Значение |

| 1. Ресурс (срок службы) | час | |

| 2.Частота вращения колеса | об/мин | |

| 3.Номер типового режима нагружения | ||

| 4.Вращающийся момент на валу колеса | Н*м | 64,33 |

| 5. Степень точности | ||

| 6. Угол между осями зубчатых колес | град | |

| 7.Передаточное число | 3,15 | |

| 8.материал зубчатых колес: шестерни колеса | 2,3,7 2,3,7 | |

| 9.Отношение Тmax/Тном (из характеристики электродвигателя) | 2,2 |

Номер типового режима нагружения передачи:

0- весьма тяжелый (постоянный);

1- тяжелый;

2- средний равновероятный;

3- средний нормальный;

4- легкий;

5- особо легкий.

2.2.2 Результаты расчета

2.2.2.1 Результаты расчета прямозубой конической передачи

Нормальный модуль (мм) 2,857143

Внешний окружной модуль (мм) 2,857143

Внешнее конусное расстояние (мм) 94,42631

Среднее конусное расстояние (мм) 80,42631

Шестерня Колесо

Материал: ‘Сталь45(норм.)’ ‘Сталь45(норм.)’

Число зубьев 20 63

Смещение исходного контура (мм),,4 -,,4

Основные внешние диаметры (мм) 57,14286 180

Ширина зубчатого венца (мм) 28 28

Средние делительные диаметры (мм) 48,67065 153,3125

Углы делительных конусов (град) 17,61255 72,38745

Высота зуба на внешнем диаметре (мм) 6,428572 6,428572

Напряжения изгиба (МПа) 125,5946 130,4382

Допускаемые напряжения изгиба (МПа) 214,9714 214,9714

Контактные напряжения (МПа) 389,395 389,395

Допускаемые контактные напряжения (МПа) 409,0909 409,0909

Средняя твердость поверхности (HRC) 19 19

Усилия в зацеплении

окружное (Н) Ft 1= 865,1552

радиальное (Н) Fr 1= 300,1299

осевое (Н) Fa 1= 95,27911

Конец.

2.2.2.2 Результаты расчета прямозубой конической передачи

Нормальный модуль (мм) 2,857143

Внешний окружной модуль (мм) 2,857143

Внешнее конусное расстояние (мм) 94,42631

Среднее конусное расстояние (мм) 80,42631

Шестерня Колесо

Материал: ‘Сталь45(улучш.)’ ‘Сталь45(улучш.)’

Число зубьев 20 63

Смещение исходного контура (мм),,4 -,,4

Основные внешние диаметры (мм) 57,14286 180

Ширина зубчатого венца (мм) 28 28

Средние делительные диаметры (мм) 48,67065 153,3125

|

|

|

Углы делительных конусов (град) 17,61255 72,38745

Высота зуба на внешнем диаметре (мм) 6,428572 6,428572

Напряжения изгиба (МПа) 125,5946 130,4382

Допускаемые напряжения изгиба (МПа) 226,2857 226,2857

Контактные напряжения (МПа) 389,395 389,395

Допускаемые контактные напряжения (МПа) 427,2727 427,2727

Средняя твердость поверхности (HRC) 20 20

Усилия в зацеплении

окружное (Н) Ft 1= 865,1552

радиальное (Н) Fr 1= 300,1299

осевое (Н) Fa 1= 95,27911

Конец.

2.2.2.3 Результаты расчета прямозубой конической передачи

Нормальный модуль (мм) 2,204585

Внешний окружной модуль (мм) 2,204585

Внешнее конусное расстояние (мм) 65,88908

Среднее конусное расстояние (мм) 55,88908

Шестерня Колесо

Материал: ‘Сталь40Х (улучш.+закал.)’ ‘Сталь40Х (улучш.+закал.)’

Число зубьев 18 57

Смещение исходного контура (мм),,43 -,,43

Основные внешние диаметры (мм) 39,68254 125

Ширина зубчатого венца (мм) 20 20

Средние делительные диаметры (мм) 33,65991 106,5897

Углы делительных конусов (град) 17,61255 72,38745

Высота зуба на внешнем диаметре (мм) 4,960317 4,960317

Напряжения изгиба (МПа) 208,7748 218,2945

Допускаемые напряжения изгиба (МПа) 345,7143 345,7143

Контактные напряжения (МПа) 674,8455 674,8455

Допускаемые контактные напряжения (МПа) 683,75 683,75

Средняя твердость поверхности (HRC) 36,5 36,5

Усилия в зацеплении

окружное (Н) Ft 1= 1252.051

радиальное (Н) Fr 1= 434.3474

осевое (Н) Fa 1= 137.8877

Конец.

2.2.3. Анализ результатов расчета и выбор оптимального варианта

Выбираю вариант 2.2.1 материал 'Сталь45(норм.)’, так как он является наиболее оптимальным. В нем выполняются условия: σн ≤ [σн] и σF ≤ [σF] и минимальные силы в зацеплении, а также самый дешевый материал.

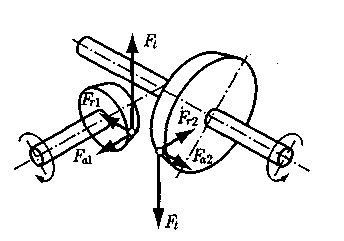

Эскиз сил, действующих в зацеплении прямозубой конической передачи

представлен на рисунке 3.

2.2.5 Схема сил, действующих в зацеплении передачи

Рисунок 3 - Эскиз сил, действующих в зацеплении прямозубой конической передачи

3. Проектировочный расчет валов

3.1 Быстроходный вал

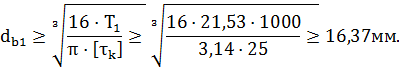

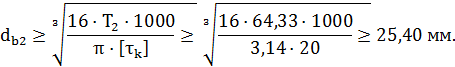

Диаметр выходного конца

dдв = 28 мм;

dв1 ≥ 0,75· dдв = 21 мм;

Примем dв1 = 21 мм.

Диаметр под манжету

dм1 = dв1 + 2tцил;

dм1 = 21 + 2·3 = 27 мм;

Примем стандартное значение dм1 = 28 мм.

Диаметр под резьбу

dрез = dм1 + (2…4);

|

|

|

dрез = 28 + (2…4) = 30..32 мм;

Примем dрез = 30 мм. Шлицевая гайка М30 × 1,5.

Участок под подшипники

dп1 ≥ dрез

Примем dп1 = 30 мм.

Диаметр буртика подшипника

dбп1 = dп1 + 3·r;

dбп1 = 30 + 3·2 = 36 мм.

Эскиз быстроходного вала представлен на рисунке 4.

Рисунок 4 – Эскиз быстроходного вала

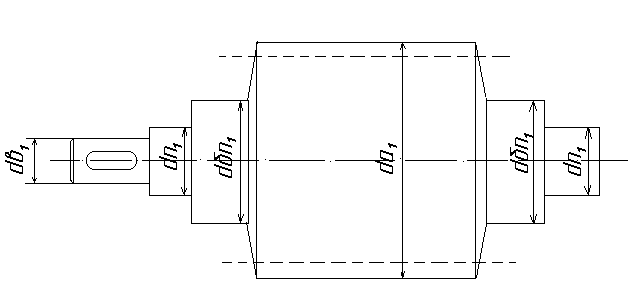

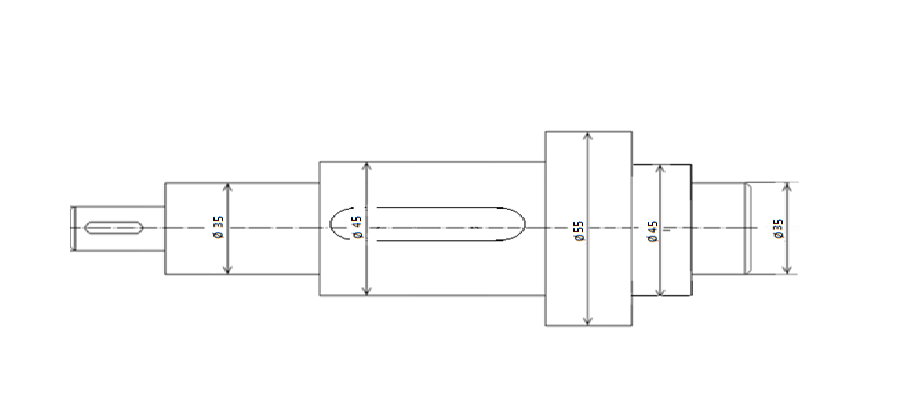

3.2 Тихоходный вал

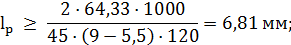

Диаметр выходного конца

Примем стандартное значение db2 [из 1, с.57]: db2 = 26мм.

Диаметр под подшипником

dп2 = db2 + 2·tцил

dп2 = 26 + 2·3,5 = 33 мм.

Примем стандартное значение dп2 [из 1, с.57]: dп2 = 35 мм.

Участок под колесом

dк2 ≥ dбп2

Примем dк2 = 45 мм, из [1, c.57].

Диаметр буртика подшипника

dбп2 = dп2 + 3·r

dбп2 = 35 + 3·2,5 = 42,5 мм.

Диаметр буртика

dб2 = dк2 + 2·tцил

dб2 = 45 + 2·4 = 53 мм.

Примем dб2 = 55 мм, из [1, c.57].

Эскиз тихоходного вала представлен на рисунке 5.

Рисунок 5 – Эскиз тихоходного вала

4. Выбор типа подшипников качения

Так как в редукторе коническая передача, то выбираем конические роликовые подшипники для тихоходного и быстроходного валов.

| Обозначение | Размеры, мм | Грузоподъёмность, кН | Расчетные параметры | |||||||||

| d | D | Тнаиб | В | С | r1 | r2 | Cr | C0r | e | Y | Y0 | |

| 7206 А | 17,5 | 38,0 | 25,5 | 0,37 | 1,6 | 0,9 | ||||||

| 7207 А | 18,5 | 1,5 | 1,5 | 48,4 | 32,5 | 0,37 | 1,6 | 0,9 |

Выбираю подшипники 7206 А и 7207 А ГОСТ 27365 – 87.

5. Проверка прочности шпоночных соединений

5.1 Быстроходный вал

Шпонка на выходном конце

dв1 = 21 мм, в = 6 мм, h = 6 мм, t1 = 3,5 мм.

Рассчитываем рабочую длину шпонки

lр ≥  =

=  = 11,72 мм.

= 11,72 мм.

Длина шпонки общая

lш = lр + в =11,72 +6 = 17,72 мм.

Примем l = 18 мм, из [1, c.77].

Выбираю шпонку 6×6×18 ГОСТ 23360 – 78.

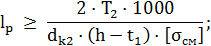

5.2 Тихоходный вал

Шпонка под колесом

dк2 = 45 мм, в = 14 мм, h = 9 мм, t1 = 5,5 мм.

Рассчитывают рабочую длину шпонки l

Ст  = 100…150 Мпа;

= 100…150 Мпа;

Длина шпонки общая

l = lp + в

l = 6,81 + 14 = 20,81 мм.

Примем l = 22 мм, из [ 1, c.77].

Выбираю шпонку 14×9×22 ГОСТ 23360 – 78.

Шпонка на выходном конце

dв2 = 26 мм, в = 8 мм, h = 7 мм, t1 = 4 мм.

Рассчитываем рабочую длину шпонки

lр ≥  =

=  = 13,75 мм.

= 13,75 мм.

Длина шпонки общая

lш = lр + в =13,75 +8 = 21,75 мм.

Примем l = 22 мм, из [1, c.77].

Выбираю шпонку 8×7×22 ГОСТ 23360 – 78.

6. Смазка подшипников и зацепления

Для данного редуктора выбираем совместную смазку подшипников и зацепления.

При контактном напряжении 389,395 МПа и при окружной скорости 2,4 м/с, необходима смазка с кинематической вязкостью 28 мм2/с.

Выбираем марку масла И-Г-А-32 ГОСТ 20799 – 75.

7. Выбор муфты

Для нашего привода выбираем муфту с упругими элементами. Такая муфта способна сгладить вибрационные и ударные нагрузки, которые возникают при работе привода.

Траб.=Т·1,15=25,576 ≤ [Т]

Выбираю муфту

| [T] Н*м | d, мм | D, мм | L, мм | l, мм | Частота вращения, с-1, не более | Смещение осей валов, не более | |

| радиальное | угловое | ||||||

| 0,2 | 10 30 |

2015-05-26

2015-05-26 532

532