| Масса отливки, кг | Минимально допустимая толщина слоя, мм | ||||

| от верха модели до верха опоки | от низа модели до низа опоки | от модели до стенки опоки | между моделями | между моделью и шлако-уловителем | |

| До 5 | |||||

| 5 – 10 | |||||

| 11 – 25 | |||||

| 26 – 50 | |||||

| 51 – 100 | |||||

| 101 – 250 | |||||

| 251 – 500 | – | ||||

| 501 – 1000 | – | ||||

| 1001 – 2000 | – | ||||

| 2001 – 3000 | – | ||||

| 3001 – 4000 | – | ||||

| 4001 – 5000 | – | ||||

| 5001 – 10000 | – | ||||

| Более 10000 | – |

5.1.4 Описание операций технологического процесса изготовления отливок

В курсовой работе кратко описать последовательность операций технологического процесса с указанием оборудования, материалов и инструмента, используемых при изготовлении заданной отливки. Операции и применяемое оборудование рассмотрены в учебнике [6] или в специальной литературе по литейному производству.

|

|

|

5.2. Технологический процесс изготовления поковки

Разработка технологического процесса изготовления поковки включает в себя:

– разработку чертежа поковки;

– разработку чистового ручья штампа;

– определение размеров исходной заготовки;

– выбор режимов ковки;

– составление операций технологического процесса получения поковки с описанием основного оборудования.

5.2.1 Разработка чертежа поковки

Элементы технологии поковки определены ГОСТ 7505-89. Чертёж поковки разрабатывается на основе чертежа детали в соответствии с ГОСТ 3.1126-88. Контуры детали на чертеже поковки показываются тонкой линией. При этом допускается не изображать отдельные элементы детали. На чертеже указываются также величины припусков, уклонов, радиусов, остатков облоя.

При разработке чертежа поковки необходимо проработать следующие вопросы:

а) Выбор оборудования для изготовления поковки. Выбор метода штамповки

Обосновать выбор оборудования для изготовления поковки и дать его краткую характеристику. Обосновать выбор метода штамповки (в открытых или закрытых штампах) [6].

б) Выбор плоскости разъёма штампа

Плоскость разъёма штампа должна обеспечивать свободное извлечение поковки из штампа и располагаться по возможности таким образом, чтобы ручьи имели наименьшую глубину и ширину. Исключение делают в тех случаях, когда иное положение поковки приводит к снижению припусков и напусков и экономии металла. Трудновыполняемые части (рёбра, выступы, бобышки) следует располагать в верхней части штампа. Разъём штампа следует выбирать так, чтобы к плоскости разъёма примыкали вертикальные поверхности. Плоскость разъёма штампа показывается тонкой линией; по краям линии ставится знак ´. Контур поковки показывается жирной линией, а контур детали штрихпунктирной линией (с одной точкой).

|

|

|

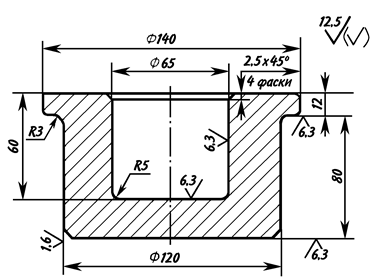

а)

|

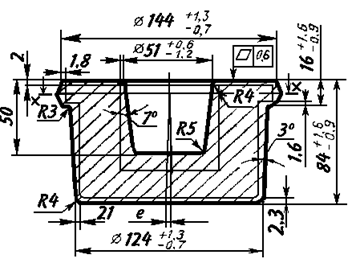

б)

Рисунок 5. Чертежи детали а) и поковки б)

в) Определение массы поковки

Масса поковки М пок (кг) ориентировочно определяется по формуле:

М пок= М д· К 1,

где М д – масса детали по чертежу, кг;

К 1 – коэффициент, учитывающий отходы металла в стружку при механической обработке поковки (табл. 13).

Таблица 13

Коэффициент К 1 для определения

2015-05-26

2015-05-26 615

615