Из группы электрических наибольшее распространение получил вихретоковый метод. Он отличается большой универсальностью. Кроме неразрушающего контроля, этот метод используется для выявления неоднородностей структуры материала, отклонений химического состава (контроль марки материала), измерения толщины покрытий, толщины листовых материалов и стенок труб и т.д. Во всех случаях это должны быть электропроводные немагнитные материалы.

В дефектоскопии вихретоковый метод чаще всего используется для обнаружения поверхностных трещин с шириной раскрытия 0,0005 мм, глубиной 0,15...0,20 мм и протяжённостью 0,6...2,0 мм, а также подповерхностных трещин. Глубина обнаружения дефектов зависит от многих факторов, главными из которых являются частота используемого тока и тип материала детали. Общая закономерность состоит в том, что чем меньше частота, тем больше глубина обнаружения дефектов. Так, для высоколегированных сталей при частотах, составляющих десятки герц, глубина обнаружения дефектов может достигать десятки миллиметров, но при частотах, равных сотням герц, эта глубина не будет превышать 1мм, поэтому часто используют импульсное возбуждение вихревых токов.

Вихретоковый метод основан на возбуждении в материале вихревых токов и оценке их влияния на поток, создаваемый катушкой индуктивности (датчиком).

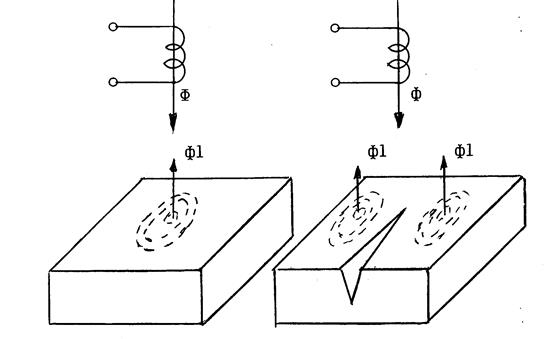

Датчик устанавливается на контролируемую поверхность. В катушке индуктивности датчика протекает переменный электрический ток, под действием которого создаётся переменный магнитный поток ф (рис.10), проникающий в металл.

Рис.10. Вихретоковая дефектоскопия

Переменный магнитный поток создаёт в металле вихревые токи, магнитный поток которых ф1, всегда направлен навстречу возбуждающему потоку.

Величина вихревых токов, а следовательно, магнитного потока зависит от величины и частоты переменного тока в катушке индуктивности, электропроводности и магнитной проницаемости материала детали, формы детали, относительного расположения индукционной катушки и исследуемой детали, и, наконец, от наличия в изделии дефектов.

Последнее обстоятельство и используется при неразрушающем контроле.

Магнитный поток вихревых токов ф1, направленный навстречу основному магнитному потоку ф, меняет индуктивное и полное сопротивление катушки индуктивности. Причём, величина этого изменения различна на бездефектном участке и на участке, имеющем дефект.

Так, трещина (рис.10) вызывает перераспределение вихревых токов, уменьшение их плотности, уменьшение влияния на индуктивность датчика и, наконец, меньшее изменение полного сопротивления датчика. Последнее обстоятельство регистрируется дефектоскопом: изменяются показания стрелочного прибора, что может сопровождаться звуковой и световой сигнализацией.

Отметим важную особенность вихретокового метода. Основным элементом датчика, как уже отмечалось, является катушка индуктивности. На оси катушки индуктивности плотность вихревых токов равна нулю, а под витками обмотки она достигает максимума. По мере удаления от датчика плотность вихревых токов уменьшается. Отсюда ясно, что вихретоковая дефектоскопия является локальной (точечной) и датчик нужно перемещать по всей контролируемой поверхности, поэтому производительность этого метода невелика.

Определённые трудности возникают в связи с необходимостью обеспечения надёжного контакта датчика с контролируемой поверхностью. Зазор между ними оказывает заметное влияние на результаты контроля. Решение усматривается в создании самых разнообразных датчиков с учётом формы и материала исследуемой детали.

Датчик представляет собой конструкцию из неметаллического материала, в котором размещена катушка индуктивности.

Технология контроля сводится к следующему. Датчик устанавливается на заведомо бездефектный участок детали или на эталонную (бездефектную) деталь. Производится настройка дефектоскопа: стрелка прибора устанавливается на ноль, световая и звуковая индикация выключены. Датчик перемещается по поверхности детали, дефект обнаруживается по изменениям показаний стрелочного прибора и состояний светового и звукового индикаторов.

Применительно к объектам авиационной техники вихретоковая дефектоскопия используется для исследования ответственных и сложных по форме деталей, таких как лопатки компрессоров и турбин, лопасти воздушных винтов, реборды колёс самолётов, диски турбин и компрессоров и многих других.

Достоинства вихретокового метода:

- не требуется предварительной подготовки исследуемой поверхности;

- контроль вращающихся (движущихся) деталей;

- выявление дефектов под лакокрасочными покрытиями, эмалями, смазками и т.д.;

- контроль деталей сложной формы с загрязнённой поверхностью;

- высокая чувствительность по ширине раскрытия поверхностных трещин;

- простота использования в системах автоматического контроля.

Недостатки метода:

- отсутствие наглядности результатов контроля;

- сложность определения характера дефекта и его размеров;

- высокая трудоёмкость ручного контроля больших поверхностей;

- невысокая чувствительность к поверхностным дефектам по их глубине и протяжённости;

- отрицательное влияние ряда факторов: зазор между датчиком и деталью, краевые эффекты и т.д.;

- плохая универсальность: конструкция датчика и частота тока выбираются с учетом особенностей контролируемого объекта.

2015-05-26

2015-05-26 2625

2625