ОПРЕДЕЛЕНИЕ ПОТЕРЬ НЕФТИ ПРИ УТЕЧКАХ ИЗ ТРУБОПРОВОДОВ (Ткачев, Тугунов)

ПРИЧИНЫ ВОЗНИКНОВЕНИЯ НЕГЕРМЕТИЧНОСТИ ТРУБОПРОВОДОВ И ФОРМЫ ОТВЕРСТИЙ

Причины нарушения герметичности трубопровода — коррозионные и электрокоррозионные разрушения, механические повреждения. Коррозионные разрушения возникают из-за наличия серы и ее соединений в перекачиваемой нефти, а также агрессивных газов и жидкостей. Электрокоррозионные разрушения связаны с возникновением гальванопар из-за разнородности материала труб, грунтов и наличия электролита. Механические повреждения труб появляются в результате действия внешних сил при складировании и транспортировке отдельных труб и образования дефектов сварочных работ. Сквозное отверстие на трубе, появившееся при транспортировке или хранении, устраняют сразу до ее установки на место. Механические повреждения труб служат причиной примерно 20 % всех аварий на нефтепроводах.

Кроме того, возникают разрушения, связанные с заводскими дефектами. Причины появления таких дефектов — применение стали, по пластичности и прочности не отвечающей расчетным требованиям; нарушения геометрии трубы, приводящие к изменению толщины стенки, диаметра и появлению гофр; нарушение технологии сварки с образованием непроваров, ослаблением металла в зоне шва, попаданием шлака в металл шва; попаданием шлака в металл шва; нарушение центровки при сварке, приводящее к смещению кромок свариваемых листов и появлению некачественного шва. При эксплуатации трубопроводов заводские дефекты могут привести к появлению сквозных трещин и разрывов, которые являются причиной возникновения до 10 % всех аварий на нефтепроводах.

|

|

|

Потери нефти и нефтепродуктов при авариях из-за заводских дефектов достигают 30% от общих потерь.

Основное число сквозных отверстий 48—52 % [29] — результат действия коррозии. В соответствии с нормами технологического проектирования магистральные трубопроводы сдают в эксплуатацию с устройствами противокоррозионной защиты, и поэтому число утечек из-за коррозии стало сокращаться. В странах Западной Европы число утечек в результате коррозии в 1987г. составило примерно 1/3 от общего числа утечек. Со временем по мере старения трубопроводов число коррозионных разрушений будет возрастать. На нефтепроводах Главтранснефти отказы из-за коррозии металла за период 1970—80 гг. составили более 60 % от всех отказов [14]. Это количество отказов приходилось на нефтепроводы малого диаметра и старой постройки, а также на горячие нефтепроводы. В сумму ущерба в результате этих отказов входят прямые потери при эксплуатации нефтепроводов (затраты на текущий и капитальный ремонты, потери нефти при утечках, затраты на эксплуатацию электрозащиты) и косвенные, связанные с простоями нефтепровода, а также ущерб от загрязнения окружающей среды. Так, на нефтепроводах США косвенные потери от утечек из-за коррозии превышают прямые потери в 1,7 раза. По данным проектных институтов затраты на противокоррозионную защиту в капитальных вложениях в нефтепроводы составляют 3—5 %, а в эксплуатационных расходах они не превышают 3 % (ремонт изоляции, расход электроэнергии, обслуживание станции катодной защиты и протекторов). Отсюда следует, что ущерб значительно превышает затраты.

|

|

|

Основное число сквозных отверстий, образующихся в результате коррозионных язв и точечной коррозии, имеет форму, близкую к цилиндрической или конической. Площадь живого сечения таких отверстий мала и составляет 100 мм2. Диаметр этих отверстий колеблется в пределах 0,2—12 мм. Обработка экспериментальных данных показала, что образующиеся отверстия по диаметру подчиняются нормальному закону распределения, а наибольшее число отверстий имеют диаметр 1—2 мм. В связи с этим потери нефти или нефтепродуктов из этих отверстий составляют 10—15 % от общего объема потерь при авариях. Значительное количество вытекшей нефти собирают, а остальное сжигают или подвергают биологической или химической нейтрализации. Несмотря на небольшое количество вытекающей нефти или нефтепродукта окружающей среде наносится значительный вред, и поэтому обнаружение утечек и их ликвидация имеют первостепенное значение.

Значение утечки нефти через отверстие зависит от его площади живого сечения, длины и формы, физико-механических характеристик истекающей жидкости, давления внутри трубопровода, сопротивления внешней среды, наличия газа в жидкости и др.

Следующей наиболее частой причиной аварий (от 20 до 30%) является повреждение трубопроводов при проведении посторонних работ работающими землеройными машинами.

Вследствие увеличения общей длины нефтепродуктопроводов в последние годы все чаще стали происходить нарушения герметичности труб внешними посторонними силами. Количество утечек на нефтепроводах Западной Европы из-за их повреждения такими силами за период 1966—1974 гг. увеличилось с 20 до 33 % от общего количества утечек в 1981 г. Потери нефти в результате этих утечек за этот же период увеличились вдвое и составили около 40 % от общего количества потерянной нефти.

Расход нефти или нефтепродуктов при истечении через отверстие

, (1)

, (1)

где μ — экспериментальный коэффициент расхода отверстия, зависящий от рода жидкости, формы отверстия и перепада давления между сосудом и окружающей средой; f — площадь живого сечения отверстия; g - ускорение свободного падения;

— напор, под которым происходит истечение;

— напор, под которым происходит истечение;

р1 - давление внутри трубопровода в месте нахождения отверстия; р2—давление окружающей среды, куда происходит истечение; ρ — плотность жидкости.

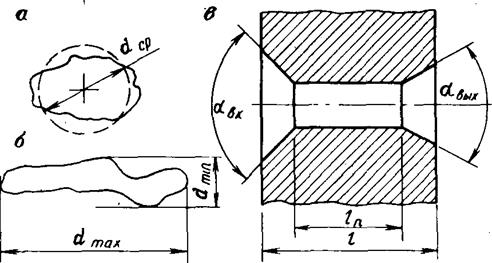

Рис. 1. Отверстия в стенках трубопроводов и резервуаров:

а — приблизительно круглое отверстие dmах = dmin = dср; б— Щелевидное отверстие; в — профиль отверстия; dmах — длина щели; dmin — раскрытие (ширина) щели; l — общая длина отверстия; lц — длина цилиндрической части отверстия; αвх, αвых - угол конусности соответственно на входе и выходе

Введем обозначения: l — средняя длина отверстия; dmах, dmin, dср — диаметр отверстия соответственно максимальный, минимальный и средний t — температура истекающей жидкости в области отверстия; ν — кинематическая вязкость жидкости; Г — газовый фактор жидкости.

Определим площадь отверстия, образовавшегося в трубе при аварии. Непосредственное измерение площади отверстия при истечении нефти или нефтепродуктов невозможно, так как отсутствует подход к отверстию у подземного трубопровода, бьет струя горячей жидкости и в районе аварии большая загазованность. При истечении нефтей и нефтепродуктов возможны две задачи: прямая — по диаметру отверстия, перепаду давления и внешним условиям определяют значение утечки; обратная — по значению утечки, перепаду давления и условиям окружающей среды определяют диаметр отверстия. Таким образом, в любом случае площадь живого сечения отверстия находят приблизительно (рис. 1). Для отверстий произвольной формы подсчитать площадь достаточно сложно, поэтому их действительную конфигурацию заменяют эквивалентной фигурой, площадь которой легко определить. Выделяют отверстия круглые, эллиптические и щелевидные. Эллиптические отверстия в зависимости от соотношения dmах/dmin можно отнести к круглым со средним диаметром dcр и той же площадью живого сечения или к щелевидным. Вместо входного и выходного конусов у отверстий могут быть округления, и тогда они относятся к коноидальным отверстиям.

|

|

|

По данным исследований ВНИИСПТнефть (А.С. Шумайлов и др.), истечение жидкости в зависимости от отношения общей длины отверстия l к длине цилиндрической части lц подразделяют следующим образом:

l/dmin, lц/dmin <0,5 - истечение как через отверстие в тонкой стенке;

l/dmin,>0,5; lц/dmin <0,5 — истечение зависит от угла конусности на входе и выходе.

Если углы конусности αвх = αвых = 180°, то l = lц и истечение происходит как через отверстие в тонкой стенке.

Если углы конусности малы (αвх = αвых = 20°), то истечение происходит как через насадок. Если на входе угол конусности плавно изменяется от 180º до 0°, то имеем коновдальный вход в отверстие, для которого коэффициент расхода принимают равным 1;

lц/dmin > 0,5; l/dmax < 0,5; l/dmax > 0,5 - истечение происходит как через насадок.

В работе [15] дан анализ сквозных дефектов для трубопроводов диаметром от 200 до 1020 мм с толщиной стенки 3,5—20 мм. Распределение дефектов в зависимости от отношения l/dср показало следующее:

|

|

|

для 72 % сквозных отверстий отношение 0,5 < l/dcр < 5;

для 10% l/dcр < 0,5;

для 10 % l/dcр >10;

для 8 % l/dcр имеет другие значения.

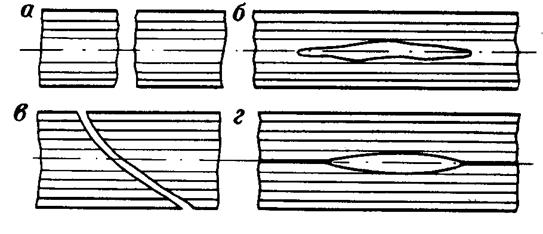

Рис. 2. Повреждения труб:

а — полный разрыв стыка из-за некачественной сваркиили разрыв по основному металлу трубы в результате чрезвычайно высоких напряжений; б — продольный разрыв трубы по основному металлу из-за больших напряжений; в, г — разрыв заводских стыков (спирального и продольного) из-за некачественной сварки

Анализируя сквозные дефекты, можно выделить следующие виды повреждений трубы (рис. 2) и соответствующие им формулы для определения площади истечения f:

- сквозные отверстия круглые или эллиптические в результате коррозионного разрушения:

для круглого отверстия

; (2)

; (2)

для эллиптического отверстия

; (3)

; (3)

для протяженного коррозионного повреждения длиной lо и шириной (средние значения)

; (4)

; (4)

- разрывы кольцевых швов:

с расхождением кромок трубы и без него

, (5)

, (5)

где D — диаметр трубопровода;

с большим расхождением кромок трубы b ≥ 0,25D

; (6)

; (6)

разрыв заводских продольных и спиральных швов длиной l0 и шириной dmin, а также разрыв по основному металлу тех же размеров:

; (7)

; (7)

большой разрыв по шву или основному металлу с отворотом стенок – f находят по формуле (6).

2015-05-30

2015-05-30 4954

4954