Надежность котла в значительной степени определяется работой вспомогательного оборудования - вентиляторов, дымососов, арматуры, систем золоулавливания и шлакозолоудаления, устройств очистки и др. О совершенстве работы вспомогательного и основного оборудования судят по показаниям контрольно-измерительных приборов (КИП). Перед включением вспомогательного оборудования проверяют показания КИП и исправность технологических защит, арматуры, предохранительных и регулирующих устройств.

После капитального ремонта дополнительно при внутреннем осмотре проверяют: отсутствие посторонних предметов; легкость хода рабочего колеса и привода регулирующих устройств; зазоры и их соответствие техническим условиям; состояние рабочих колес, корпуса, лопаток направляющего аппарата. Выявленные неисправности устраняют. После оформления акта приемки из ремонта, проверки готовности к пуску и подачи напряжения производят пуск и постепенно открывают запорные шиберы и направляющие аппараты. В период загрузки электродвигателей и при дальнейшей работе постоянно контролируют силу тока, работу машин, подшипников и др.

|

|

|

Эксплуатационная загрузка тягодутьевых машин определяется потребностями котла и состоянием его поверхностей нагрева, а также работой системы пылеприготовления. Изменяют загрузку преимущественно регулировкой направляющих аппаратов и частоты вращения ротора. При эксплуатации наблюдают за смазкой и охлаждением подшипников, вибрацией рабочего колеса и корпуса (они нe должны задевать друг за друга), степенью нагрева электродвигателей и подшипников, правильностью работы КИП, систем управления, защиты и сигнализации. Перед каждой сменой (при приемке) проводят внешний осмотр оборудования. При останове одного из вентиляторов или дымососов необходимо обеспечить равномерность раздачи воздуха по горелкам и исключить переток его (или газа) через остановленную машину. Останов, как и пуск, производят дистанционно со щита управления, постепенно закрывая направляющий аппарат и отключая электродвигатель. После останова разбирают электрическую схему, чтобы исключить возможность подачи напряжения на остановленную машину.

Устройства золоулавливания. В современных мощных установках наибольшее распространение получили электрофильтры и мокрые золоуловители (скрубберы). Иногда в качестве первой ступени при двуступенчатой схеме очистки газов используют сухие инерционные золоуловители.

При работе электрофильтров особое внимание уделяют электробезопасности, качеству тепловой изоляции и обшивки, поддержанию режимов электропитания и встряхивания электродов, а также равномерности распределения газа по секциям, которая обеспечивается газораспределительными решетками и шиберами, установленными на входе. Важность стабильности режимов электропитаний объясняется тем, что наибольшую эффективность очистки получают при напряжении, близком к напряжению возникновения электрического разряда. Повышение напряжения эффективность очистки практически не улучшает и увеличивает энергетические затраты. На пробивное напряжение и ток коронного разряда сильное влияние оказывает загрязнение электродов. Так как золовые отложения снижают ток и эффективность очистки, электроды необходимо периодически встряхивать. Однако при частом встряхивании часть осыпающейся золы захватывается газовым потоком и выносится в атмосферу.

|

|

|

Работу электрофильтров значительно ухудшают неплотностии обшивки и возникающие в результате этого присосы, увеличивающие вторичный вынос золы из золоуловителей, а также скорость газового потока и ведущие к повышенному эрозионно-коррозионному износу мест присосов. При эксплуатации необходимо ежесуточно осматривать электрофильтры и следить за работой систем золоудаления, не допуская накопления и зависания золы в бункерах, а также электрофильтрах, что может привести к короткому замыканию в активной части фильтра и отключению напряжения. При останове котлов на длительный срок электрофильтры подлежат очистке, так как зола, осевшая на электродах и стенках, постепенно слеживается и увлажняется, что при последующем включении фильтра может вызвать короткое замыкание и нарушения в работе.

В котлах с мокрыми золоуловителями следует обращать внимание на изменение их сопротивления, температуру газов за ними, давление и расход орошающей воды. Для удаления отложений, повышающих сопротивление, периодически промывают решетки и входные патрубки. При значительном снижении температуры газов интенсивность выноса влаги (брызгоунос) растет, что способствует развитию коррозионных процессов и отложений увлажненной золы в газоходах за золоуловителями и на лопатках дымососов. Увеличение расхода орошающей воды позволяет улучшить улавливание золы но одновременно повышает охлаждение газов и брызгоунос. Повышенный брызгоунос отмечается также при росте давления воды в соплах орошения. При ежесуточном осмотре золоуловителей проверяют их состояние, закрытие лазов, люков, отсутствие присосов, подачу орошающей воды.

Устройство шлакозолоудаления. При эксплуатации шлаковых комодов важно обеспечить полное охлаждение и дробление шлака, достаточное поступление воды и поддержание ее уровня, исправность транспортеров, шнеков и др. Гляделки и лазы на шахте должны быть плотно закрыты. При выпадении значительных глыб шлака принимают меры к их измельчению и удалению. В золосмывных аппаратах следят за поступлением воды и ее давлением перед соплом, отсутствием присосов, равномерностью схода золы и отсутствием, забивания аппаратов.

При транспортировании шлакозоловодяной пульпы по каналам гидрозолоудаления (ГЗУ) обращают внимание на состояние облицовки каналов и качество смыва отложений. Чтобы в каналы не попадали посторонние предметы, а также для безопасности движения людей каналы закрывают съемными перекрытиями.

Надежность работы системы гидрозолоудаления, особенно багерных насосов, значительно снижается при попадании в них металлических предметов. Поэтому необходимо контролировать работу металлоуловителей (ловушек) и своевременно очищать их от уловленных предметов в соответствии с графиком и при остановах насосов.

Отложения в пульпопроводах от багерной до золоотвала и в обратных трубопроводах осветленной воды увеличивают сопротивление и создают условия для повышенного износа, поэтому их необходимо своевременно очищать через люки. Уплотнение и цементирование осевшей золы наблюдается при отключении золошлакопроводов. В связи с этим при выводе золошлакопроводов в резерв или ремонте их необходимо промывать чистой водой, которую сливают.

|

|

|

Арматура и средства очистки. Одним из недостаточно надежных элементов оборудования станций является арматура. При приеме смены контролируют основную арматуру, проверяют отсутствие трещин и плотность сальников, соответствие хода приводов перемещению штоков, а также табличкам и надписям.

Средства очистки поверхностей нагрева должны постоянно находиться в состоянии готовности. Обычно их включают дистанционно со щита управления или с местных щитов. Обдувочные аппараты ежесменно контролируют внешним осмотром для выявления неисправностей, неплотности уплотнений, парения. При обдувке необходимо следить за входом и выходом из котла вдвижных обдувочных аппаратов и подачей в них пара, за эффективностью обдувки. Перед включением обдувочных аппаратов для уменьшения водозолового износа конденсат дренируют из подводящих паропроводов.

При монтаже обдувочных аппаратов особое внимание обращают на правильность их установки и глубину ввода трубы-насадки в котел. Увеличенный по сравнению с рекомендуемым ввод маловдвижных обдувочных аппаратов не обеспечивает эффективную очистку экранных поверхностей, а уменьшенный - вызывает усиленный износ труб и обмуровки. В установках дробеочистки проверяют работу и состояние дробеотделителей, тракта подачи дроби в бункера, исправность и достаточность охлаждения дробераспределителей и подводящих труб. При останове котлов выявляют степень наклепа и износ очищаемых труб и распределителей дроби, контролируют правильность их установки и равномерность распределения дроби по очищаемой поверхности нагрева.

Дробеочистку включают пуском воздуходувки или эжектора. Вследствие создаваемого перепада давлений опорожняется нижний бункер и дробь подается в верхний. Заполнив верхний бункер, воздуходувку останавливают и открывают клапан для ввода дроби в распределители или пневмозабрасыватели-дробеметы, куда предварительно подается пар (воздух).для ее разброса.

|

|

|

В установках виброочистки проверяют действие вибраторов, исправность и достаточность охлаждения приводных штанг, плотность устройств их ввода в котел. Контролируют эффективность очистки.

7. Эксплуатация топливоподачи и сушильно-мельничных установок

Обеспечение парового котла топливом требуемого качества является одной из важных операций работы энергетических блоков. Надежность снабжения котла твердым топливом в первую очередь определяется работой бункеров сырого топлива. При эксплуатации. равномерность поступления топлива проверяется с помощью щупов-индикаторов, а при прекращении его подачи включаются устройства, устраняющие зависание топлива, обогревающие стенки, осуществляющие пневмо- и виброобрушение. Учитывая неопределенность времени прекращения подачи топлива, эти устройства следует держать постоянно готовыми к действию. Зависание топлива в бункерах увеличивается при попадании крупногабаритных предметов, корней, щепы, которые в дальнейшем могут также вызывать остановы или поломку питателей, мельниц и др. Поэтому при эксплуатации постоянно контролируют работу дробилок, щепо- и металлоуловителей, а также удаляют уловленные предметы. Так как со временем слеживаемость топлива увеличивается, необходимо периодически (через 7…10 сут.) выбирать топливо из бункеров до минимального уровня, а перед выводом котла или системы пылеприготовления из работы на длительный срок - удалять его полностью и очищать стенки. Аналогично эксплуатируют пылевые бункера.

Расход топлива на горелки регулируют, изменяя загрузку питателей сырого топлива (в схемах прямого вдувания) и пыли (в схемах с промбункером). Расход топлива в питателях регулируется специальным устройством (регулятором слоя) и изменением частоты вращения приводного устройства, а в пылепитателях только изменением частоты вращения. При попадании в питатель крупных посторонних предметов и увеличении влажности топлива увеличивается потребляемый приводом ток. В этом случае следует выявить причину перегрузок и устранить ее. При забивании бункеров посторонними предметами, зависании и застревании (обрывах) топлива его поступление прекращается, о чем сигнализируют установленные на питателе индикаторы и приборы защиты, включающие пневмо- и виброобрушение.

Требуемое качество пыли обеспечивают мельницы, сепараторы и весь тракт пылеприготовления. В работе мельниц наблюдаются перегрузки или расхолащивание. Перегрузки возникают из-за чрезмерной подачи топлива или попадания посторонних предметов, а также при уменьшении вентиляции. В этих случаях увеличивают поступление воздуха на вентиляцию мельницы, а если это не помогает, отключают питатель до снятия перегрузки. Расхолащивание происходит при прекращении подачи топлива или чрезмерной вентиляции.

Мелющие органы постепенно изнашиваются, что ухудшает размол и увеличивает потери теплоты с механическим недожогом. Поэтому необходимо систематически осматривать изнашивающиеся элементы и заменять их (по графику). При эксплуатации систем топливоподачи и пылеприготовления следует своевременно удалять скопления и отложения пыли, особенно с горячих поверхностей, регулярно убирать помещения и оборудование. Появление пыли в помещении происходит из-за неплотностей в элементах топливоподачи и пылеприготовления, а также изношенных участков пылепроводов; их выявляют и своевременно устраняют.

Наряду с наружными загораниями пыли часто наблюдаются загорания, хлопки и взрывы внутри самой системы пылеприготовления из-за внутренних отложений на стенках пылепроводов, сепараторов, циклонов. Для выявления внутренних отложений пыли оборудование после остановов регулярно осматривают. Ликвидация отложений на работающем оборудовании (открытие лазов и люков) запрещена. При повышении температуры сушильного агента в конце установки загорания учащаются. Хлопки и взрывы происходят при взрыхлении тлеющей пыли, например при пусках и остановах мельниц, случайных ударах. Учитывая зависимость загораний от температуры сушильного агента за мельницей, для каждого вида топлива регламентируется определенное ее значение. Для ликвидации загораний в системе пылеприготовления служат средства пожаротушения, которые применяют при повышении температуры, а также видимом разогреве элементов мельницы.

Склонностью пыли к загораниям определяется последовательность операций при пусках и остановах системы пылеприготовления. При включении системы пускают мельницу, подают сушильный агент и включают питатель сырого топлива, а при выключении сначала останавливают питатель, затем мельницу и после ее вентиляции перекрывают подачу сушильного агента.

Качество готовой пыли регулируют створками сепараторов. Для каждого топлива в результате испытаний находят наиболее оптимальную тонину помола пыли и обеспечивающие ее режимы работы установки, которые отражаются в режимных картах и местных инструкциях.

При эксплуатации пылеприготовительных установок следят за:

поступлением топлива и равномерностью загрузки питателей и мельниц;

контролируют уровни сырого топлива и пыли в бункерах, не допуская отклонения за предельные отметки;

поддерживают требуемые температуру и состав сушильного агента за мельницей;

контролируют температуру пыли в бункере и принимают меры безопасности при превышении ею предельных значений;

проверяют состояние изоляции и взрывных клапанов, исправность и правильность работы всего оборудования, плотность соединения элементов.

Для текущего контроля и надежной работы топливный тракт, пылеприготовительные установки оборудуют измерительными приборами, автоматическими регуляторами, системами защиты и блокировки. Эксплуатация систем топливоподачи и пылеприготовления, применяемые приборы и оборудование должны соответствовать требованиям «Правил взрывопожаробезопасности топливоподач электростанций» и «Правил взрывобезопасности установок для приготовления и сжигания топлива в пылевидном состоянии».

МПа, tn „-545/545Х; МПа, tn „-545/545Х;

|

| Рис. 18.12. Схемы компоновок пароперегревателей. а — р—і МПа, <ПП-440°С; б — р—10 МПа,?nn-540°C; а —р-14 г — p-2S, S МПа,'ід п-545/545°С; 1 — конвективный пароперегреватель; 2 — ширмовый; 3 — потолочный; 4 — конвективный промежуточный; 5 — топочные экраны; 5 — фестон; 7 — подвесные трубы. |

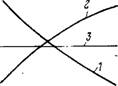

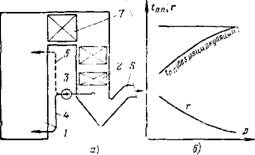

Регулировочная характеристика, т. е. зависимость температуры перегретого пара от нагрузки котла, различна для пароперегревателей различных систем. Характерной особенностью радиационного пароперегревателя является снижение температуры перегретого паpa с повышением нагрузки (кривая 1 на рис. 18.13). В радиационной поверхности нагрева количество передаваемой теплоты зависит главным образом от теоретической тем - _ пературы сгорания топлива, степени Рис. 1. Регулировочные черноты топки и теп - характеристики пароперегре - ловой Эффекхивн0. вателеи. тт.

/-радиационного; 2-конвек - СТИ ЭКрЗНОВ (СМ. тивиого; 3 — комбинированного. § 20.3). ЭТИ ВЄЛИЧН-

Ны очень слабо зависят от количества сжигаемого топлива, а следовательно, и от нагрузки. Поэтому в радиационном пароперегревателе тепловосприятие растет медленнее увеличения расхода пара через него, в связи с чем удельное тепловосприятие (на единицу расхода пара) снижается. В конвективном пароперегревателе количество проходящих через него продуктов сгорания увеличивается почти пропорционально увеличению нагрузки, и это увеличивает конвективную теплоотдачу пропорционально скорости газов в степени 0,6—0,65. Вследствие уменьшения прямой отдачи в топке и соответственно роста температуры продуктов сгорания на выходе из топки увеличивается температурный напор в области конвективного пароперегревателя. Оба эти обстоятельства приводят к более быстрому росту температуры перегретого пара по сравнению с темпом роста нагрузки котла (кривая 2 на рис. 18.13).

При соответствующем подборе размеров радиационной и конвективной частей пароперегревателя теоретически можно было бы добиться постоянства температуры перегретого пара (кривая 3 на рис. 18.13). Однако в реальных условиях температура перегретого пара будет изменяться вследствие изменения эксплуатационных факторов. К ним относятся температура питательной воды, избыток воздуха в топке, шлакование экранов топки и особенно пароперегревателя, влажность топлива.

|

| 11—833 |

В барабанных котлах, у которых поверхность нагрева пароперегревателя фиксирована, влияние температуры питательной воды выражается в том, что понижение ее связано с уменьшением паропроизводительности. При неизменном расходе топлива это означает, что количество теплоты газов в зоне перегревателя, приходящейся на единицу расхода пара, возрастает. При этом повышается температура перегретого пара. В прямоточных котлах, наоборот, низкая температура питательной воды вызывает соответствующее понижение и температуры перегретого пара, так как тепловыделение сохраняется постоянным. Увеличение избытка воздуха в топке связано с повышением количества продуктов сгорания, омывающих конвективный пароперегреватель, интенсификацией в нем теплообмена, в связи с чем повышается температура перегретого пара. Чем больше влажность топлива, тем выше температура перегретого пара, так как повышенная влажность связана с ростом количества продуктов сгорания, омывающих пароперегреватель, и с увеличением коэффициента теплоотдачи по газовой стороне, а также повышением их излучающей способности вследствие увеличения доли трехатомных газов. Шлакование топочных экранов вызывает рост температуры продуктов сгорания на выходе из топки и соответствующее повышение температуры пара. Наоборот, шлакование самого пароперегревателя приводит к ухудшению теплоотдачи и уменьшению температуры перегретого пара.

В прямоточных котлах, у которых зоны фазового перехода не фиксированы, поверхность пароперегревателя изменяется с изменением эксплуатационных факторов вследствие перемещения конца зоны парообразования. Поддержанием соотношения расхода воды и топлива можно достигнуть постоянства температуры перегретого пара. Вместе с тем ввиду малой аккумулирующей способности (малые водосодержание и металлоемкость) прямоточные котлы весьма чувствительны к изменению расхода топлива или воды, что вызывает в эксплуатации изменение температуры перегретого пара.

По ГОСТ 3619-76 установлены небольшие допустимые отклонения температуры перегретого пара от номинального значения (от +5 до —10°С). Даже комбинированные радиа- ционно-конвективные пароперегреватели в эксплуатационных условиях не обеспечивают постоянства температуры перегретого пара в пределах допустимых отклонений, в связи с чем каждый паровой котел оборудуют устройствами для регулирования температуры перегретого пара. По условиям глубокого изменения графика нагрузки электростанции желательно иметь возможно больший диапазон регулирования паропроизводительности при сохранении номинальных температур пара. Номинальная температура должна обеспечиваться: по перегретому пару —в регулировочном диапазоне нагрузок от 30 до 100%, по вторично-перегретому пару —в регулировочном диапазоне от 60 до 100 %.

Методы регулирования. Различают два основных метода регулирования температуры перегрева пара: паровой и газовый.

Паровое регулирование основано на сни

жении энтальпии пара либо путем отбора от него части теплоты и передачи этой теплоты питательной воде, либо путем впрыска в него обессоленной воды и ее испарения. Эти методы обычно применяются для регулирования температуры свежего пара. Для регулирования температуры вторично-перегретого пара также применяют паровое регулирование, однако обычно оно основано на перераспределении теплоты между свежим и вторично-перегретым паром.

Газовое регулирование основано на изменении тепловосприятия поверхности нагрева с газовой стороны до значения, необходимого для получения заданного уровня температуры перегретого пара. К этим методам относятся рециркуляция продуктов сгорания, байпасиро - вание части потока продуктов сгорания мимо поверхности нагрева пароперегревателя, изменение положения факела в топочной камере. Газовое регулирование применяется для регулирования температуры вторично-перегретого пара, а при его отсутствии иногда и для регулирования температуры свежего пара.

Паровое регулирование. Паровое регулирование получило широкое применение и осуществляется главным образом в двух вариантах: охлаждение пара в поверхностных пароохладителях— теплообменниках и вспрыскивание в поток перегретого пара чистого конденсата — впрыскивающие пароохладители. При этом поверхность пароперегревателя выбирают с запасом, а излишний перегрев пара снимают в пароохладителе. Впрыскивающие и поверхностные пароохладители применяют для регулирования температуры свежего пара. Для вторичного перегрева этот метод регулирования осуществляют в паропаровых теплообменниках ППТО. Впрыск конденсата в поток вторично-перегретого пара экономически не оправдан, так как образующееся за счет впрыска дополнительное количество перегретого пара вместе с основным потоком пара поступает в турбину, минуя ее ЦВД.

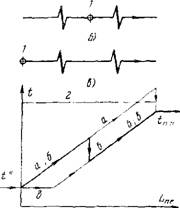

Пароохладитель можно устанавливать за пароперегревателем, в рассечку (между ступенями пароперегревателя) либо на стороне насыщенного пара. При установке пароохладителя на вьпсойе (рис. 18.14,а) пароперегреватель остаётся незащищенным от высокой температуры пара, и потому для регулирования температуры перегретого пара такой метод не применяется.

Установка пароохладителя по остальным вариантам защищает и турбину и пароперегреватель. Однако меньшей инерционностью обладает регулирование температуры при установке пароохладителя врассечку (рис. 18.14,6), особенно при высоком давлении. При таком способе регулирования сокращается не только

Рис. 2. Влияние места включения пароохладителя на изменение температуры перегретого пара по тракту пароперегревателя.

А — за пароперегревателем; б — в рассечку; в — до пароперегревателя; / — пароохладитель; 2— допустимая температура пара.

Рис. 2. Влияние места включения пароохладителя на изменение температуры перегретого пара по тракту пароперегревателя.

А — за пароперегревателем; б — в рассечку; в — до пароперегревателя; / — пароохладитель; 2— допустимая температура пара.

|

Длина пути пара после регулятора, но и время, необходимое для изменения количества теплоты, аккумулированного в металле пароперегревателя после регулятора перегрева. Инерционность воздействия пароохладителя на температуру перегретого пара определяется тепловосприятием тракта за охладителем. Чем оно меньше, тем быстрее достигается результат регулирования конечной температуры перегретого пара, а само регулирование получается более гибким. Установка пароохладителя на стороне насыщенного пара (рис. 18.14,в) приводит к большему запаздыванию регулирования.

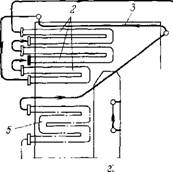

Поверхностные пароохладители представляют собой трубчатый теплообменник, внутри труб которого протекает охлаждающая вода (обычно питательная вода), а снаружи они омываются потоком охлаждаемого (конденсирующегося, если регулятор на входе в перегреватель) пара (рис. 18.15). Трубная система состоит из U-образных змеевиков, встроенных в камеру.

По отношению к экономайзеру поверхностный пароохладитель включают последовательно (рис. 1). При этом независимо от нагрузки котла через экономайзер проходит вся питательная вода, что обеспечч - вает надежное его охлаждение. Поверхностные пароохладители используют на котлах малой паропроизводительности.

Впрыск воды в пар является самым простым методом парового регулирования. Впрыскивающий пароохладитель (рис. 18.17) представляет собой участок коллектора, в котором в поток перегретого пара впрыскивается конденсат. Его вводят через форсунку-расйы- литель с несколькими отверстиями диаметром 3—6 мм. Во избежание попадания относительно холодных струй конденсата на стенки коллектора, имеющего температуру перегретого пара, установлена разгруженная от давления защитная рубашка с зазором 6—10 мм. Ее длина (4—5 м) соответствует участку испарения капель влаги.

Рис. 18.15. Поверхностный пароохладитель.

1 и 2 — входной и еыходной коллекторы соответственно; 3 — крышка; 4 — змеевики; 5 — камера.

Рис. 18.15. Поверхностный пароохладитель.

1 и 2 — входной и еыходной коллекторы соответственно; 3 — крышка; 4 — змеевики; 5 — камера.

|

|

| ■ Па тательна я йода |

Рис. 2. Схема включения поверхностного пароохладителя. 1 —• барабан; 2 — пароохладитель; 3 — сброс воды после пароохлаци - теля; 4 — экономайзер.

|

Впрыскивающие пароохладители требовательны к качеству воды, используемой для впрыска. Прямоточные котлы всегда, а барабанные котлы часто питают турбинным конденсатом, в связи с чем одни и другие оборудуют впрыскивающими пароохладителями, использующими этот конденсат. При минерализованной питательной воде барабанных котлов конденсат для впрыска получают непосредственно в котле (рис. 18.18) из собственного насыщенного пара.

Следует учитывать, что по мере приближения впрыскивающего пароохладителя к выходу из пароперегревателя сильно повышается температура пара перед вспрыскивающим устройством, а следовательно, ухудшаютсі. температурные условия работы металла коллектора в месте впрыска. Для регулирования температуры пара и ограничения максимальных температур за отдельными ступенями пароперегревателя вмерТо одного обычно предусматривают два по тракту пара (рис. 18.19,а) или даже три впрыска (рис. 18.19,6). Последний по тракту впрыск предусматривают перед выходной ступенью перегревателя с Ді= = 1604-300 кДж/кг.

| Рис. 18.17. Впрыскивающий пароохладитель. |

| 11* |

Паро-паровой теплообменник. Если основной пароперегреватель выполнить радиационным, а промежуточный — конвективным, то при снижении нагрузки котла температура свежего пара будет повышаться, а вторично - перегретого пара понижаться (см. рис. 18.13).

Рис. 18.18. Схема регулирования перегрева паря впрыском собственного конденсата.

1 — экономайзер; 2 — конденсатор; 3—барабан; 4 — сборник конденсата; 5 н 7—пароперегреватель; 6 — впрыскивающий пароохладитель.

|

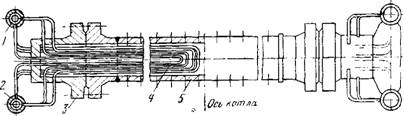

I

1 — секция ППТО; 2 — регулирующий клапан; 3 — байпас; 4— днстанцнонируюіцая планка; 5 — донышко; 6 — головка секции; 7 — уплотняющий диск; 8 — теплообменные трубки; 9 — корпус секции.

Пенсации температурных удлинений трубной системы и компактности устройства теплообменнику придают U-образную форму. Внутри трубок движется перегретый пар, а в коллекторе — вторично-перегретый пар, регулирование температуры которого достигается обводом (байпасированием) части потока помимо теплообменника.

Паро-паровые теплообменники выполняют многосекционными. В мощных агрегатах число секций достигает нескольких десятков. Секции включают между собой параллельно. Диапазон регулирования температуры пара составляет 30—40°С.

Паро-паровые теплообменники являются частью поверхности нагрева промежуточного пароперегревателя, воспринимающей теплоту от перегретого пара и располагаемой вне газового тракта; остальная часть теплоты воспринимается в поверхностях нагрева, размещаемых в конвективном газоходе. Все эти поверхности включаются между собой последовательно.

Основные принципиальные схемы включения ППТО показаны на рис. 18.21. Во всех схемах ППТО включены в тракт перегретого пара после элементов, имеющих радиационную характеристику (см. рис. 18.13, кривая 1). В соответствии с этой характеристикой при снижении нагрузки котла тепловосприятие ППТО увеличивается.

В схеме (рис. 18.21,0) весь перегретый пар проходит ППТО. Температура вторично-перегретого пара регулируется его расходам путем байпасирования через клапан парового байпаса (КПБ) части потока пара среднего давления мимо ППТО, что вызывает соответствующее изменение коэффициента теплоотдачи от стенки к пару а2 и температурного напора в ППТО. Недостатком схемы являются большие энергетические потери из-за значительного гидравлического сопротивления по тракту перегретого пара.

Газовое регулирование применяют для поддержания требуемой температуры вторично- перегретого пара, но оно связано с изменением топочного режима и потому влияет на температуру и перегретого пара. Газовое регулирование вызывает дополнительные расходы энергии на тягу и потерю теплоты с уходящими газами, а также оказывает влияние на температуру перегретого пара, что усложняет эксплуатацию.

Требуемая температура перегретого пара не обеспечивается газовым регулированием, а потому в современных котлах его применяют совместно с паровым. При наличии промежуточного пароперегревателя неизбежно приме

нение двух независимых методов регулирования.

Рециркуляция продуктов сгорания. Отбираемые из конвективной шахты при температуре 250—350°С (обычно после экономайзера) продукты сгорания рециркуляционным дымососом нагнетаются в топочную камеру, что позволяет перераспределить теплоту между отдельными поверхностями нагрева в зависимости от принятого коэффициента рециркуляции. Чем выше этот коэффициент, тем больше полученный тепловой эффект. Минимальный коэффициент рециркуляции по условиям предупреждения обратного перетока по тракту рециркуляции и охлаждения устройств ввода газов в топочную камеру составляет около 5%.

Tnnfc рециркуляцией) Tnnfc рециркуляцией)

|

| Рис. 18.22. Регулирование температуры пара рециркуляцией продуктов сгорания. |

Рециркулирующие продукты сгорания можно вводить в верхнюю или нижнюю часть топки (рис. 18.22). В зависимости от схемы и коэффициента рециркуляции изменяются температурный и аэродинамический режимы в зоне движения рециркулирующих продуктов сгорания. Сброс продуктов сгорания в нижнюю часть топки приводит к ослаблению прямой отдачи в топке и соответственно к повышению температуры продуктов сгорания на выходе из нее. Рециркуляция увеличивает количество газов, проходящих через пароперегреватель. Оба обстоятельства вызывают усиление конвективного теплообмена и, следовательно, повышение температуры перегретого пара. Ослабление прямой отдачи в топочной камере при рециркуляции продуктов сгорания играет положительную роль в отношении защиты экранов НРЧ от чрезмерно высоких тепловых нагрузок (см. § 17.3). Рециркуляцию продуктов сгорания усиливают при малой нагрузке, когда температура перегретого пара снижается, и, наоборот, отключают ее при большой нагрузке, когда перегрев пара возрастает, в связи с чем объем продуктов сгорания, уходящих из агрегата, мало изменяется. Однако увеличенный объем продуктов сгорания в газоходах при сниженных нагрузках и повышение приводят к возрастанию <?2 и некоторому пережогу топлива. Наиболее рационально вводить рециркулирующие газы в короб горячего воздуха горелок.

Сброс рециркулирующих продуктов сгорания в верхнюю часть топки не оказывает влияния на ее тепловую работу, но существенно снижает температуру продуктов сгорания в основном пароперегревателе, что исключает его шлакование, но приводит к некоторому снижению тепловосприятия.

Недостатком метода регулирования рециркуляцией продуктов сгорания является необходимость дополнительного оборудования и увеличения собственного расхода энергии. Это в значительной мере окупается экономией металла и арматуры пароперегревателя, устанавливаемой при паровом регулировании. При высокой зольности топлива рециркуляция продуктов сгорания приводит к увеличению износа поверхности нагрева.

| Рис. 18.23. Влияние угла поворота горелок на тепловосприятие топочных экранов и температуру продуктов сгорания на выходе из топки. |

Изменение положения факела в топке. Тепловосприятие топочных экранов определяется не только уровнем температуры в топке, но и характером ее распределения. Изменяя положение факела, можно увеличить или уменьшить тепловосприятие в топке, а следовательно.Уменьшении нагрузки котла, когда температура вторично-перегретого пара снижается (рис. 18.13, кривая 2), горелки поворачивают вверх топки, чтобы повысить температуру пара. Газовое регулирование поворотными горелками позволяет поддерживать постоянную температуру вторично-перегретого пара в диапазоне нагрузок котла 100—70%

Положение факела изменяют также переключением горелок, расположенных в несколько ярусов. Если при трех ярусах суммарный расход топлива через них соответствует 150% паропроизводительности, то включение любых двух ярусов обеспечивает работу котла со 100%-ной нагрузкой. Поэтому при большой нагрузке, когда перегрев пара растет, включают нижние ярусы горелок, а при малой нагрузке, наоборот,— верхние.

Байпасирование продуктов сгорания. Регулирование температуры перегретого пара байпасированием продуктов сгорания выполняют в трех вариантах: изменением расхода продуктов сгорания через холостой газоход между пакетами пароперегревателя (рис. 18.24,а) и распределением продуктов сгорания по параллельным газоходам, в которых расположены различные поверхности нагрева («расщепленный газоход», рис. 18.24,6, в). * Байпасирование продуктов сгорания через холостой газоход осуществляют газовыми заслонками— шиберами. При холостом газоходе газовые заслонки работают в тяжелых температурных условиях, коробятся, и поэтому такая схема применяется редко. Более надежно обеспечивается распределение продуктов сгорания по газоходам газовыми заслонками, расположенными за поверхностью нагрева (рис. 18.24,6). Регулирование осуществляют также перераспределением расхода продуктов сгорания через газоходы экономайзера и промежуточного пароперегревателя автоматическим воздействием на регулирующий шибер или последовательно включенный с ним регулирующий дымосос (рис. 18.24,в). Недостаток метода — усложнение и удорожание установки.

Регулирование температуры перегрева пара может осуществляться перепуском части газов мимо пароперегревателя, и в пароохладителях путем смешения перегретого пара с насыщенным и впрыскиванием воды в пар до и после пароперегревателя.

Регулирование температуры перегрева пара у барабанных котлов является самостоятельной задачей, решаемой независимо от остальных регулируемых элементов котельного агрегата. Однако, у котлов, имеющих автоматическое регулирование процесса горения, регулирование температуры перегрева пара также должно быть автоматизировано. Кроме того, автоматическое регулирование перегрева пара должно применяться на всех установках с высокими параметрами пара.

Регулирование температуры перегрева пара, помимо пароохладителей, практически осуществляется торкретированием части топочных экранов, перепуском части продуктов горения из топки, помимо котельного пучка, в зону пароперегревателя, изменением угла наклона горелок, различным расположением горелок по высоте топки, установкой специальных горелок в верхней части топки. Изменение перегрева пара путем торкретирования части топочных экранов мало эффективно и нецелесообразно, так как затрудняет переход с газообразного топлива на твердое и обратно, а перепуск части продуктов горения в зону перегревателя требует серьезных переделок и не всегда конструктивно выполним.

Тепловая схема котла высокого давления с естественной циркуляцией на пылеугольном топливе. Регулирование температуры перегрева пара осуществляется впрыском питательной воды в коллекторы ступеней пароперегревателя. За пароперегревателем в опускной шахте расположены экономайзер и воздухоподогреватель, скомпонованные каждый в две ступени. Двухступенчатая компоновка экономайзера и воздухоподогревателя применяется обычно также и в котлах среднего давления, предназначенных для работы на пыли твердого топлива.

Температура перегрева пара при различ пых видах топлива. Регулирование температуры перегрева пара, помимо пароохладителей различных типов, на практике осуществляется: торкретированием части топочных экранов, перепуском части продуктов горения из топки мимо котельного пучка в зону пароперегревателя, изменением угла наклона горелок, различным расположением горелок по высоте топки, изменением коэффициента избытка воздуха в точпке, изменением температуры питательной воды, установкой специальных горелок в верхней части топки или перед перегревателем.

Регулирование температуры перегрева пара производится впрыском воды в паропроводе между переходной зоной и пароперегревателем.

Регулирование температуры перегрева пара осуществляется в двух ступенях пароохладителей за счет впрыска собственного конденсата. Пароохладители установлены по одному на каждом потоке между первой и второй ширмами и между третьей и четвертой ступенями.

Регулирование температуры перегрева пара осуществляется как впрыском собственного конденсата, так и рециркуляцией дымовых газов в низ топочной камеры.

Регулирование температуры перегрева пара в этом пароперегревателе должно быть осуществлено отдельным регулятором температуры, воздействующим, например, яа впрыск воды перед этим пароперегревателем. Проблема регулирования в этом случае аналогична проблеме регулирования острого пара для любого типа котла как прямоточного, так и барабанного и уже разобрана выше.

Принципиальная схема концентратомера. Регулирование температуры перегрева пара котла высокого давления осуществляется в поверхностном пароохладителе, по трубкам которого протекает питательная вода с солесодержанием 35 мг / кг. Определить пропуск питательной воды в пароохладителе (в процентах паропроизводительности котла), если известно, что солесодержание пара возрастает в пароохладителе от 0 15 до 0 2 мг / кг.

Для регулирования температуры перегрева пара перед пароперегревателем имеется заслонка 14, при помощи которой можно изменять количество газов, проходящих через пароперегреватель. При положении заслонки, указанном на рис. 35 - I, все газы проходят через пароперегреватель.

измерения.

Дополнительные горелки, предназначенные для регулирования температуры перегрева пара, в основном выполнены с газовыми соплами, расположенными внутри амбразуры, что обеспечивает предварительное смешение воздуха с газом и получение короткого факела.

Таким образом, полный интервал регулирования температуры перегрева пара на газомазутных котлах значительно шире, чем на установках с одним видом топлива. Задача поддержания расчетных параметров пара решается в этом случае комплексным использованием средств воздействия на процесс горения, системой впрысков и рециркуляцией дымовых газов. Наиболее распространено регулирование впрыском. Впрыск малоинерционен, хорошо поддается автоматизации и без заметного влияния на экономичность агрегата позволяет в широком интервале менять температуру пара. Однако по изложенным выше причинам при сжигании газа расход воды на впрыск в газомазутных котлах обычно выше расчетного и достигает 20 % их паропроизводительности.

При наличии на котле пароохладителя для регулирования температуры перегрева пара до пароохладителя и после него нужно установить приборы для измерения температуры пара.

При наличии на котле пароохладителя для регулирования температуры перегрева пара до пароохладителя и после него должны быть установлены приборы для измерения температуры пара.

Паровой тракт парогенератора состоит из барабана с сепа-рационными устройствами, пароперегревателя с устройствами для регулирования температуры перегрева пара и паропровода, для подачи пара к потребителям. В барабане парогенератора собирается пар, образовавшийся в экранных и конвективных поверхностях нагрева. В сепарационных устройствах происходит отделение от пара капелек воды перед поступлением его в пароперегреватель.

Графическое определение расчетной температуры. Последовательность расчета пароперегревателя зависит от расположения его в газовом тракте котельного агрегата, способа регулирования температуры перегрева пара и схемы включения регулятора перегрева.

Такая организация тепловосприятия пароперегревателя обеспечивает возможность снижения температуры продуктов сгорания на выходе из топки до оптимальной и улучшает условия регулирования температуры перегрева пара.

Могут проводиться испытания для выбора оптимальных размеров и соотношений впрысков, а также для оценки или выбора иных средств регулирования температуры перегрева пара. Испытания проводятся для проверки надежности работы пароперегревателей в эксплуатационных условиях, оценки его работы после реконструкции или выявления причин аварийности. Объем конкретных исследований зависит от поставленной задачи.

Дымососы рециркуляции применяются для отбора части дымовых газов из газоходов парогенератора и подачи их в топочную камеру с целью уменьшения шлакования, регулирования температуры перегрева пара и повышения общей экономичности агрегата.

Дымососы рециркуляции применяются для отбора части дымовых газов из газоходов котла и подачи их в топочную камеру с целью уменьшения шлакования, регулирования температуры перегрева пара и повышения общей экономичности агрегата.

2015-06-04

2015-06-04 4477

4477