Большая часть исходной информации, необходимой для разработки гидравлической схемы, содержится в ТЗ на проектированиеЗС:

- прием продукта из передвижных средств его доставки;

- прием продукта из складов и железнодорожных цистерн и доставка его в район расположения потребителя;

- хранение продукта;

- термостатирование продукта;

- подача продукта в потребитель;

- прием продукта из потребителя;

- выдача из системы в передвижные средства доставки продукта;

- освобождение емкостей хранилищ от остатков продукта;

- слив остатков продукта из коммуникаций;

- выдача продукта из сливной емкости в емкость хранилище и в передвижные средства доставки продукта;

- перемешивание продукта в емкости с обеспечением очистки продукта от механических примесей.

Перечисленные операции являются наиболее характерными для большинства систем. Если перед ЗС выдвигаются какие-либо особые требования, то возможны и другие операции:

а) вакуумирование емкостей для обеспечения очистки продукта от газообразных примесей);

|

|

|

б) отсечка дозы подаваемого продукта должна производиться автоматически по команде дозирующего устройства, расположенного на борту ЛА (или в системе);

в) допустимое усилие на горловину ББ ЛА не должно превышать заданного значения.

В добавление к этим требованиям ТЗ будем считать, что нам предложено разработать систему заправки первой ступени РН охлажденным до

-40°С керосином. Бортовой бак ЛА снабжен системой контроля уровня. Максимальный объем заправляемой дозы 60 м3, время заправки 10 минут, за рабочий цикл (без завоза компонента)ЗС должна обеспечить заправку трех РН. Все оборудование комплекса монтируется в засыпанных грунтом наземных железобетонных сооружениях арочного типа (радиус арки около 5 м), гарантирующих заданную степень защищенности оборудования при удалении от ПУ на расстояние свыше 80 м.

Таким образом, в соответствии с приведенной классификацией проектируемая система является стационарной ЗС стартовой позиции с оборудованием, защищенным строительными сооружениями. Что касается других классификационных признаков проектируемой ЗС, то можно, в первом приближении, утверждать:

1 Наличие в баках ЛА датчиков системы контроля уровня позволяет применить внутреннее объемное дозирование КТ.

2 Необходимость термостатирования КТ перед заправкой требует введения в состав ЗС насоса. Нетоксичность и неагрессивность КТ облегчают выбор насоса, так как может быть взят и насос общепромышленного назначения. Умеренный расход компонента при заправке позволяет предположить, что он может быть обеспечен минимальным числом параллельно работающих насосов. Следовательно, в ЗС может быть реализован насосный способ подачи КТ.

|

|

|

3 Высококипящий неагрессивный и нетоксичный компонент, а также достаточно большое время на вспомогательные операции позволяют ограничиться полной автоматизацией только основных операций. Остальные операции могут вестись с ручным управлением. Следовательно, по степени автоматизации проектируемая система может быть отнесена к ЗС с полуавтоматическим управлением.

После идентификации проектируемой ЗС следует составить перечень выполняемых ею операций. Их можно разделить на три группы:

группа 1 — основные операции, связанные с заправкой ЛА;

группа 2 — вспомогательные операции, выполняемые в каждом цикле подготовки системы к работе и приведении ее в исходное положение или состояние хранения;

группа 3 — эпизодические операции, выполняемые при определенных сочетаниях внешних условий или подготовке системы или ее отдельного оборудования к ремонту.

Основные операции:

— заполнение магистралей. Операция проводится перед созданием в системе большого расхода для уменьшения давления гидроудара при подходе КТ к ЗСК, а также для заполнения полости насоса. Иногда в системах с насосной подачей и внутренним дозированием эта операция ограничивается только заполнением насосов. Для выполнения операции в рабочую емкость подается сжатый газ: в системах с насосной подачей под рабочим давлением и в системах с подачей вытеснением — под пониженным давлением. О завершении операции свидетельствуют сигналы от датчиков сигнализаторов наличия жидкости (СНЖ), установленных на конечных участках заполняемых магистралей;

— заправка на большом расходе. Операция проводится или с помощью насосов в системах с насосной подачей, иди с помощью подачи в рабочую емкость сжатого газа под рабочим давлением в системах с подачей вытеснением;

— заправка на малом расходе. Операция производится перед окончанием заправки с помощью закрытия клапана большого расхода по сигналу системы контроля уровня. Заправка идет через клапан малого расхода. Окончание заправки на малом расходе производится посредством закрытия клапана малого расхода по сигналу СКУ;

— слив из коммуникаций и шлангов. Операция проводится для исключения пролива компонента перед отстыковкой наполнительных устройства от горловин ББ ЛА. Слив из коммуникаций производится в сливную емкость. Для уменьшения пожароопасности заправочные коммуникации опорожняются или полностью, или до ближайшего клапана. Слив производится самотеком либо при сообщении с атмосферой посредством открытия клапана, расположенного перед наполнительным устройством, либо без сообщения с атмосферой посредством прохождения газа из сливной емкости через магистраль слива в ББ ЛА;

— слив из ББ ЛА. Операция проводится при возникновении аварийной ситуации или в случае отмены запуска РН. Сливают компонент в емкость, из которой производилась заправка, или в любую порожнюю емкость.

Вспомогательные операции:

— прием компонента из посторонних емкостей. Доставка КТ к системам заправки производится в железнодорожных или грунтовых цистернах, из которых через приемную колонку заполняются надлежащие емкости ЗС. Степень заполнения емкостей контролируется по индикаторам уровня, для исключения переполнения используются сигнализаторы уровня. Из железнодорожных цистерн компонент обычно вытесняется сжатым газом, из грунтовых — перекачивается насосами;

— слив из коммуникаций. При нахождении ЗС в режиме хранения КТ из всех трубопроводов должен быть слит в сливную емкость. Поэтому после проведения любых операций перед переводом системы в режим хранения все коммуникации, которые были задействованы в данных работах, опорожняются. При наличии внутренней негерметичности арматуры коммуникации вновь заполняются, поэтому при проведении очередных регламентных работ также проводится слив;

|

|

|

— передавливание из сливной емкости. Обычно объем сливной емкости выбирается из расчета однократного слива из коммуникаций, по которым производится заправка ЛА. Поэтому перед проведением заправки, а также после нее сливная емкость полностью опорожняется. В остальных случаях она опорожняется по мере заполнения. Передавливание из сливной емкости производится в основные емкости ЗС;

— перекачивание (передавливание) из емкостей-хранилищ в рабочие емкости. Эта операция проводится по мере расхода компонента из рабочей емкости;

— отбор проб. Операция проводится перед заправкой ЛА, а также в процессе хранения. Пробы отбираются в герметичный сосуд с помощью пробоотборника, который устанавливается на емкости;

— дренаж паров из емкости. Операция проводится для каждой емкости перед операциями, связанными с заполнением и опорожнением емкости, и после них. Дренаж паров производится либо в систему нейтрализации, либо в атмосферу;

— перемешивание. Операция проводится обычно перед взятием проб для обеспечения однородности компонента в емкостях. Компонент забирается насосом с одного конца емкости и подается в другой или по всей длине емкости через перфорированный трубопровод. Операция может быть совмещена с операцией термостатирования компонента, очисткой его от нежелательных включений (механических частиц, воды, газа). В этом случае отобранный компонент пропускается через соответствующий аппарат — фильтр, теплообменник, сепаратор и т.п.

Эпизодические операции:

— выдача компонента в посторонние емкости. Операция проводится перед переосвидетельствованием емкостей, их ремонтом, при окончании срока гарантии на компонент, при некондиционности компонента. Выдача компонента производился насосами или вытеснением в железнодорожные или грунтовые цистерны;

|

|

|

— перекачивание (передавливание) из одной рабочей емкости в другую, из рабочей емкости в емкость-хранилище. Операция проводится в основном для опорожнения емкости при проведении ремонтных работ, связанных со вскрытием ее, а также при отказах отдельных элементов на емкости;

— выдавливание остатков из емкостей. Операция проводится при необходимости полного опорожнения емкости, например перед проведением ее нейтрализации. Выдавливание остатков производится в посторонние емкости или в любую свободную емкость системы.

Для каждой из перечисленных операций следует составить элементарную гидравлическую цепочку, включив в нее оборудование, обеспечивающее выполнение этой операции. Из полученных элементарных цепочек предстоит синтезировать гидравлическую схему ЗС. При синтезе гидросхемы из элементарных цепочек следует руководствоваться пропускными способностями элементов, допустимым направлением движения среды и т.п. Определяющее значение имеет и компоновка конкретной ЗС. Стационарную ЗС по функциональному назначению можно разделить на следующие блоки.

Блок хранения состоит из рабочих емкостей и емкостей-хранилищ с запорной арматурой и контрольно-измерительными приборами. Рабочие емкости предназначены для хранения КТ и выдачи его в ББ ЛА. Емкости-хранилища предназначены для хранения КТ и пополнения, по мере необходимости, рабочей емкости. В проектируемой ЗС следует предусмотреть две емкости, одна из которых является рабочей, а другая — хранилищем. Учитывая размер арочного сооружения, можно предположить, что весь запас КТ разместится в двух стоящих рядом горизонтальных цилиндрических емкостях диаметром около трех метров с вместимостью каждой около 110 м3.

Блок выдачи состоит из насосов, фильтров тонкой очистки, распределительной арматуры, обеспечивающей движение КТ в заданном направлении, а также контрольно-измерительных приборов, аппаратуры кондиционирования КТ (теплообменников, сепараторов и т.п.), коммуникаций, соединяющих блок выдачи с другими блоками системы. В проектируемой системе в блок выдачи может быть включено несколько параллельно работающих насосов, обеспечивающих заданный расход КТ. Блок хранения и блок выдачи располагаются обычно в разных помещениях одного сооружения.

Блок приема включает в себя приемную колонку с запорной арматурой и металлорукавами для стыковки с подвижными транспортными средствами. Блок приема устанавливается на открытой площадке в непосредственной близости от сооружения, в котором размещены блоки хранения и выдачи. Он соединяется с блоком выдачи системой трубопроводов, проложенных в непроходном канале. Обязательным при выборе расположения блока приема является наличие подъездных путей и площадки для стоянки транспортных средств.

Блок слива состоит из сливной емкости и сливных трубопроводов с соответствующей арматурой. Блок слива размещается обычно либо в приямке помещения, в котором размещено оборудование блока выдачи, либо в отдельном сооружении в непосредственной близости от ПУ. В разрабатываемой системе блок слива предлагается разместить рядом с блоком выдачи. В этом случае длина сливных магистралей минимальна.

Блок потребления включает в себя ЛА вместе с устройствами для стыковки коммуникаций с горловинами ББ ЛА. Стыковка наземной части ЗС с ЛА осуществляется с помощью металлорукавов и наполнительных устройств вручную или автоматически, а расстыковка — или автоматически, или ходом ЛА. Блок потребления соединяется с блоком выдачи с помощью стационарных магистральных трубопроводов, проложенных в проходных каналах — потернах. В разрабатываемой системе магистральный трубопровод должен быть смонтирован с уклоном в сторону блока слива, чтобы гарантировать слив компонента и сливную емкость.

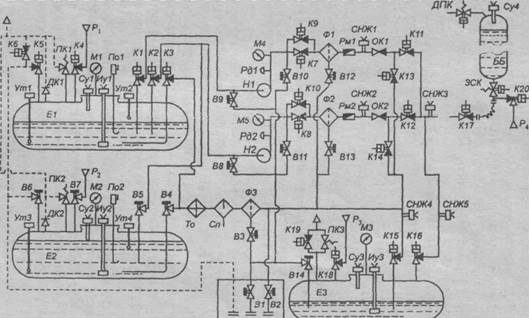

Разработанная гидросхема проектируемой заправочной системы представлена на рисунке 1. Таблица 1 содержит перечень операций, отрабатываемых системой, с указанием задействованных в каждой операции насосов и запорной арматуры (черный кружок обозначает работу насоса или открытое состояние арматуры).

В блок хранения входят две емкости: Е1 — рабочая и Е2 — хранилище. Обе емкости снабжены одинаковыми комплектами контрольно-измерительных приборов, каждый из которых состоит из: манометра М1 (М2); указателей дистанционного термометра Ут 1 и Ут2 (УтЗ, Ут4) (с целью упрощения на схеме показано по два указателя на емкости, в действительности их должно быть не менее трех); сигнализатора максимального уровня Су1 (Су2); индикатора уровня Иу1 (Иу2), пробоотборника По1 (По2). От разрушения каждая емкость защищена предохранительным ПК1 (ПК2) и дыхательным ДК1(ДК2) клапанами. Связь с атмосферой этих клапанов осуществляется через дренажный трубопровод, показанный на схеме штриховой линией.

Емкости соединены между собой и с блоками выдачи и приема посредством трубопроводов с запорной арматурой. Отличие заключается только в том, что емкость-хранилище имеет арматуру с ручным управлением: вентили В4-В7, на рабочей емкости установлена дистанционно-управляемая арматура — пневмоклапаны К1 - К6. Каждая емкость имеет внутренние трубопроводы, предназначенные для забора КТ из емкости и наполнения ее (последний выполнен в виде перфорированной трубы, установленной горизонтально в нижней части емкости). Рабочая емкость имеет два заборных трубопровода, обслуживающих две всасывающие линии насосов блока выдачи. На схеме показан только один насос Н1, обеспечивающий заправку большим расходом. Действительное их число в этой линии уточняется подбором подходящих по напору из производящихся промышленностью. В напорные линии насосов включены установленные параллельно клапаны большого К7, К8 и малого К9, К10 расходов, фильтры тонкой очистки Ф1, Ф2, расходомеры Рм1, Рм2, обратный клапан ОК1, ОК2, исключающие движение жидкости в обратном направлении через насосы, фильтры и расходомеры. Клапаны К11 и К12 соединяют напорные линии насосов с магистральным трубопроводом, клапаны К13 и К14 соединяют эти линии с возвратным трубопроводом блока выдачи. В последнем установлена аппаратура, обеспечивающая кондицию КТ: фильтр ФЗ, сепаратор Сп, теплообменник То. Если указанная аппаратура имеет слишком большое сопротивление, то она может быть шунтирована участком трубопровода с запорным элементом, открываемым при отсутствии необходимости использования этой аппаратуры. При разработанной схеме КТ всегда подвергается фильтрации и сепарации при движении по этому участку блока выдачи. На магистральном трубопроводе, длина которого определяется удалением сооружения с блоками хранения и выдачи от ПУ, установлен пневмоклапан К17, которым заканчивается стационарная часть ЗС. При большой длине магистрального трубопровода на нем может быть установлено несколько нормально открытых клапанов, делящих при своем закрытии трубопровод на секции. В этом случае пролив КТ определяется при нарушении герметичности трубопровода вместимостью аварийной секции. Блок выдачи снабжен комплектом контрольно-измерительных приборов. Реле давления Рд1 (Рд2) дает сигнал о выходе насоса на режим, манометр М4 (М5) позволяет контролировать давление в системе при работе насоса, расходомер Рм1 (Рм2) используется для контроля за режимом работы насоса, информация от сигнализатора наличия жидкости (СНЖ1,2,3) позволяет судить о заполнении соответствующих участков блока выдачи КТ.

В блок слива входит сливная емкость Е3, соединенная с блоком выдачи сливными трубопроводами относительно малого диаметра. Слив из блока выдачи осуществляется открытием сливных вентилей В8-В13, расположенных в наинизших точках блока, и вентиля В14. Для выполнения автоматизированных операций —«слив из шлангов», «заполнение насосов», «выдавливание из ЕЗ» — на емкости ЕЗ установлены пневмоклапаны К15 и К16. Выдача КТ из ЕЗ осуществляется методом вытеснения при подаче сжатого газа через клапан К8. Сброс газа из подушки ЕЗ производится через клапан К19. Предохранительный клапан ПКЗ защищает емкость ЕЗ от разрушения при повышении давления. Сливная емкость снабжена индикаторами уровня ИуЗ, сигнализатором предельного уровня СуЗ. Манометр МЗ используется для местного контроля за давлением р з в ЕЗ, Прекращение операции слива производится по сигналам СНЖ4, СНЖ5.

В блок потребления ЗС помимо ББ ЛА с заправочно-сливным (ЗСК) и дренажно-предохранительным (ДПК) клапанами входит металлорукав (МР) с наполнительным устройством, снабженным дренажным клапаном К20. Через клапан К20 производится подача либо атмосферного воздуха, либо азота при атмосферном давлении при сливе КТ из шлангов.

Движение КТ при отработке любой операции может быть отслежено по гидросхеме ЗС с использованием таблицы 1.

Рисунок 1.1 - Пример построения гидросистемы проектируемой ЗС:

Е1, Е2, Е3 –соответственно емкость рабочая, хранилище, сливная; ББ – бортовой бак ЛА; Н1, Н2 – центробежные насосы; К1 – К20 – пневмоклапаны; В1 В14 – вентили; ПК1 - К3 – предохранительные клапаны; ДК1, ДК2 – дыхательные клапаны; ЗСК, ДПК – заправочно-сливной и дренажно-предохранительный клапаны ББ; ОК1, ОК2 – обратные клапаны; По1, По2 – пробоотборники; Ф1, Ф2, Ф3 – фильтры; То – теплообменник; Сп – сепаратор; М1 М4 – манометры; Су1 – Су3 – сигнализаторы предельного уровня; Иу1 – Иу3 – индикаторы уровня; Ут1 – Ут4 – указатели дистанционного термометра; СНЖ1 – СНЖ5 – снгнализаторы наличия жидкости; Р1 – Р4 – расходомеры; Рд1, Рд2 – реле давления

2015-06-14

2015-06-14 478

478