Для обработки нержавеющих сталей и медных сплавов используют 3–5% водные растворы сульфата аммония и хлористого аммония. При обработке других металлов и сплавов применяются водные растворы солей с концентрацией не выше 10%. Средняя длительность полировки составляет 2–5 минут, а снятие заусенцев 5–20 секунд.

Время: до 5 мин.

Плотность тока: 0,2 – 0,6 A/см2

Температура: 60 – 90 °С

Напряжение: 200 – 350 B

Скорость съёма до 3 мкм/мин.

Кислотность раствора: 4 – 8 pH

Концентрация солей в электролите: 0,5 – 10%

Достигаемая шероховатость до Ra 0,01 мкм

В ходе реализации многочисленных проектов проведена оптимизация технологии полировки с учетом габаритов и формы изделия, наличия отверстий и полостей, расположения на подвеске, исходного состояния поверхности, состава материала и электролита, позволяющая получать высокое качество поверхности при минимальных энергетических затратах.

Для объяснения эффекта полировки в литературе принята электрофизическая модель процесса, т.е. предполагается, что сглаживание шероховатостей осуществляется вследствие микроразрядов на выступах поверхности. Что же касается электрохимических процессов, то они считаются менее существенными. Однако, практика полировки различных металлов показала, что процесс весьма чувствителен к составу электролита. Причем, для каждого металла для получения эффекта полировки необходимо подобрать отдельный (специальный) электролит. Разработаны составы растворов для полировки низкоуглеродистых, малолегированных сталей, медных сплавов, латуней, хрома и других металлов и сплавов.

Таким образом, установлено, что процесс полировки носит ярко выраженный электрофизический и электрохимический характер. С целью снижения расхода электроэнергии применяется экранирование поверхностей различными электроизоляционными материалами (наиболее эффективны экраны из фторопласта).

3.2. Вакуумное ионно-имплантационное нанесение

покрытия на деталь «Винт регулировочный»

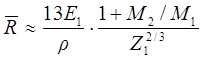

Сущность метода ИИ заключается в бомбардировке имплантируемым веществом поверхности металлических материалов, при этом ионизированные атомы или молекулы, внедряясь в кристаллическую решетку, формируют новые поверхностные сплавы, образующиеся вне зависимости от пределов растворимости и диффузионных констант [7–10]. Таким образом, оказывается возможным создание композиционных систем с уникальными структурами и свойствами, существенно отличающимися от свойств основной массы материала. Если известны тип, энергия ионов и свойства обрабатываемого материала, то, используя теорию И. Линхарда, М. Шарфа и Х. Шиотта для энергетических потерь быстрых ионов [11], падающих в аморфные тела, глубина проникновения R может быть рассчитана по формуле:

, (1)

, (1)

где r и M 2 – плотность материала и массовое число атомов мишени; M 1 и Z 1 – массовое число и атомный номер иона; E 1 – начальная энергия иона; R – пробег (нм).

(По формуле 1)

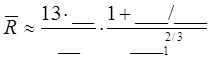

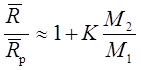

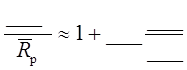

Величина проецированного пробега находится из соотношения:

, (2)

, (2)

где K – коэффициент, зависящий от E 1.

(По формуле 2)

(По формуле 2)

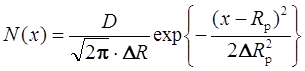

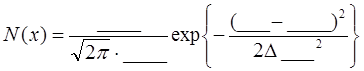

Распределение концентрации имплантированных ионов по глубине поверхностного слоя подчиняется закону Гаусса и описывается функцией:

, (3)

, (3)

где D – доза облучения (ион/см2); D R – стандартное проецирование пробега, рассчитываемое из выражения

D  » 0,4 l 1/2, (4)

» 0,4 l 1/2, (4)

где l = 4 M 1 M 2 / (M 1 + M 2)2 – максимально возможная доля E 1, которая может быть передана покоящемуся атому.

D  » 0,4 ___ ½ (По формуле 4)

» 0,4 ___ ½ (По формуле 4)

(По формуле 3)

(По формуле 3)

Следует отметить, что приведенные выражения (1)–(4) получены без учета распыления и структурно-фазового состава исходной поверхности, а также структурно-фазовых изменений поверхности детали в процессе имплантации.

СПИСОК ЛИТЕРАТУРЫ

1. Гусева М. И. Ионная имплантация в неполупроводниковые материалы // Итоги науки и техники, раздел «Физические основы лазерной и пучковой технологии», 1989. Т. 5. С. 5–49.

2. Модифицирование и легирование поверхности лазерными, ионными и электронными пучками / под ред. Дж. Поута. М.: Машиностроение, 1987. 424 с.

3. Комаров Ф. Ф. Ионная имплантация в металлы / Ф. Ф. Комаров. М.: Металлургия, 1990. 216 с.

4. Пирко Т. Ионная имплантация / Т. Пирко, П. Пирси // В мире науки, 1985. № 5. С. 50–58.

5. Ионная имплантация / под ред. Д. Хирвонена. М.: Металлургия, 1985. 391 с.

6. Технологические остаточные напряжения / под ред. проф. А. В. Подзея. М.: Машиностроение, 1973.

7. Гусева М. И. Поверхность. Физика, химия, механика. 1982. № 4. С. 27–39.

8. Рисел X. Ионная имплантация / Х. Рисел, И. Руге. М.: Мир, 1983. 360 с.

9. Белый А. В. Ионно-лучевое легирование и фрикционные свойства металлов и сплавов / А. В. Белый, С. К. Ших // Трение и износ, 1987. Т. 8, № 2. С. 330–343.

10. Аброян И. А. Физические основы электронной и ионной технологии / И. А. Аброян, А. Н. Андронов, А. И. Титов. М.: Высш. шк., 1984. 320 с.

11. Пери Дж. А. Ионная имплантация титановых сплавов, используемых в качестве биоматериалов и для других целей. I.Аur-face Engineering, 1987. v. 3, № 2. Р. 154–160.

12. Burakowski T. Ion implantation in metals. Prace Institutu Lotwictwa, Warszawa, 2–3, 1990. Р. 5–50.

13. Dearnaley G.: Ion implantation. "Nopth Holland Раbl", Amsterdam, 1983. 139 р.

14. Dearnaley G.: Ion implantation and ion assisted coating of metals. "I. Vac. Sci. Technol.", A., 1985, v.3, nr 6. Р. 2684–2690.

15. Ion-beam interactions with matter: Proc. of the Int. Symp. Aрр1. of Ion Beams Produced by Small Asccelerators, Iinan, 1987. Vakuum, 1989. № 2–4. Р. 1–438 (Р*Меm, 1989, 10E195).

16. Ion-beam modification of materials: Proc. 6th. Int. Conf. Tokyo, 12–17 Yune, 1988 (P* Mem, 1989, 10E195).

17. Ion implantation technology: Proc. 7th. Int. Conf. Kyoto. 7–10 Yune, 1988 (Р*Меm, 1989, 8E200).

18. Ионно лучевая модификация материалов: тезисы докладов всес. науч.-техн. конф.: Каунас, 1989. 233 с.

19. Международная конференция по электронно-лучевым технологиям 30 мая – 4 июня 1991 г. Варна, Болгария, 1991. 682 с.

20. Радиационная физика твердого тела / первое международное совещание стран СЭВ, Сочи, 15 октября – 23 октября 1989 г. Сочи, 1989. 140 с.

2015-06-04

2015-06-04 339

339