Дайындама түрі мен материалы –АЛ 9-1, НВ75 аллюминий құймасы. Кесуші құрал–аяққы фреза МЕСТ 17026 – 71. Фреза диаметрі – Ш 32 мм, тіс саны – 6. Кеу режимдері: кесу тереңдігі t = 2 мм, тіске беріліс Sz = 0,5 мм/тіс, құрал тұрақтылығы Т=120 мин; кесу жылдамдығы  80м/мин, шпиндельдің айналу жиілігі n = 315 айн/мин. Кесудің құраушы күші Рz = 641 Н. МАНО МС-50 орталығы өңдейтін станок, электроқозғалтқыш қуаты N = 7,5 кВт, шпиндельдің айналу жиілігі 20 – 8000, үстел берілуі Sм = 1 – 6000 мм/мин. Бейімделу түрі– стационарлы реттелмейтін станокты бейімделу. Дайындаманы өңдеу үрдісінде қысу күшін есептеуде оған күш жүйесі әсер етеді. Бір жағынан кесу күші, екінші жағынан қысу күші кедергі келтіреді.

80м/мин, шпиндельдің айналу жиілігі n = 315 айн/мин. Кесудің құраушы күші Рz = 641 Н. МАНО МС-50 орталығы өңдейтін станок, электроқозғалтқыш қуаты N = 7,5 кВт, шпиндельдің айналу жиілігі 20 – 8000, үстел берілуі Sм = 1 – 6000 мм/мин. Бейімделу түрі– стационарлы реттелмейтін станокты бейімделу. Дайындаманы өңдеу үрдісінде қысу күшін есептеуде оған күш жүйесі әсер етеді. Бір жағынан кесу күші, екінші жағынан қысу күші кедергі келтіреді.

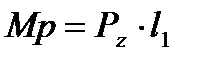

Дайындаманы бұратын кесу күшінің құраушысының қосынды айналу моменті тең болады:

(4.1)

(4.1)

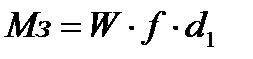

Дайындама бұрылысына қысу күшінің моменті кедергі келтіреді, келесі түрде анықтаймыз:

|

|

|

(4.2)

(4.2)

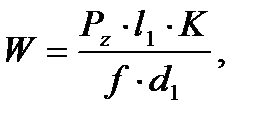

Мр’ мен Mз’ теңдігінен қажетті қысу күшін анықтаймыз.

(4.3)

(4.3)

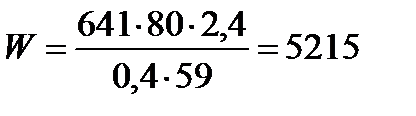

Рz = 641 H;

К=Ко·К1·К2·К3·К4·К5·К6,

мұндағы k0 – қордың кепілденген коэффициенті k0 = 1,5;

k1 – дайындаманың өңделетін бетіндегі кездейсоқ әртектіліктен болатын кесу күшінің артуын ескеретін коэффициент k1 = 1;

k2 – кесу құралының нашарлауынан кесу күшінің артуын ескеретін коэффициент: тегістікті фрезерлеуде k2 = 1,6;

k3 – үзілісті тесуде кесу күшінің артуын ескеретін коэффициент k3 = 1;

k4 – қысқыш механизммен дамитын күш тұрақтылығын сипаттайтын күш коэффициенті: механикалық жетек үшін k4 =1;

k5 – механикалы емес қысқыш механизмнің экономикасын ескеретін коэффициент;

k6 – тіреуін орнатқанда тасталатын моменттерді ескеретін коэффициент k6 = 1;

К = 1,5·1·1,6·1·1·1 = 2,4;

f = 0.4;

l1 = 80 мм;

d1 = 59 мм.

Н.

Н.

Қысқыш механизмін есептеу

Гидроцилиндрмен құрылатын Q күші W қысу күшіне тең.

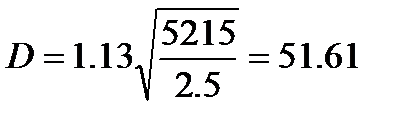

Q = W = 5215 Н.

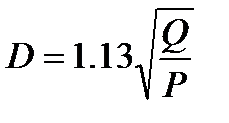

Негізгі күшті құруға арналған күштік жетектің есептелуінде Q күштік жетек қолданылады. Жетек ретінде көбінесе пневматикалық және гидравликалық айналатын цилиндрлер қолданылды. Гидроцилиндр диаметрі келесі формула бойынша анықталады:

(4.4)

(4.4)

мұндағы: Р – майдың артық қысымы. Р=(1; 2,5; 5;)МПа.

мм

мм

D = 55 мм деп қабылдаймыз.

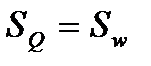

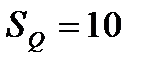

Цилиндр поршенінің жүрісі келесі формуламен есептеледі:

+10…15мм (4.5)

+10…15мм (4.5)

мұндағы: Sw – штоктың еркін жүрісі.

Sw=10 мм  +10=20мм.

+10=20мм.

Бейімделуге орнатудың қателіктерін есептеу

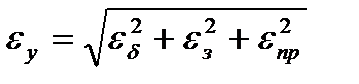

Механизм қателігі формула бойынша анықталады:

|

|

|

(4.6)

(4.6)

Мұндағы ед – нолге тең базалау қателігі, себебі өлшеуіш база технологиялық ретінде қолданылады.

ез – бекіту қателігі – қысым күші әсерінен өлшеуіш базаны ығыстыру.

ез=0

епр – бейімделу элементтерінің қателігі.

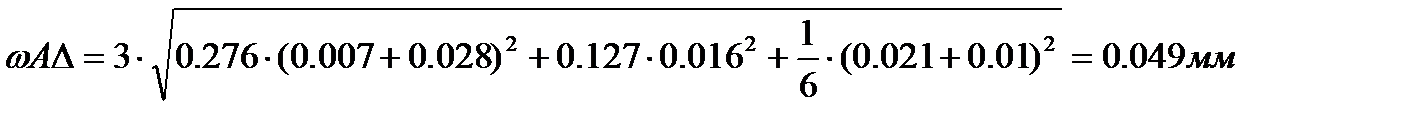

щА1 = 0,021;

щА2 = 0,01;

щА3 = 0,007;

щА4 = 0,028;

щА5 = 0,016;

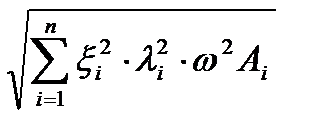

щАД қателігін формула бойынша есептейміз:

щАД = tД·  (4.7)

(4.7)

щАД = епр;

еy = щАД;

Z  =0.07;

=0.07;

еy< Z  ; 0,049<0,07. Шарт орындалады.

; 0,049<0,07. Шарт орындалады.

Бейімделу МАНО МС-50 өңдеуші орталығындағы 010 операциясына беттерді фрезерлеуде өшіргіштің корпусын базалау мен бекітуге арналған.

Бейімделу штыр көмегімен өңделетін орталықтың үстелінде базаланатын плитадан 5 тұрады. Плитаға винттер көмегімен 16 кронштейн 1 бекітіледі. Плитаға 5 болттар көмегімен 15тіреуіштер 6 бекітіледі. Дайындама орнату мен екілік тіреу ролін атқаратын және гидроцилиндр көмегімен 21 шайбаға қысылатын 10, 11 мен 19 орнату элементтерімен базаланады. Дайындаманың деформациясын азайту үшін бейімделуде жадылы 20 винт 17 түріндегі тіреуіштер қолданылған, 5 плитада орналастырылған 6 тіремен торнатылған және 9 тіреумен реттеледі. Бейімделу келесідей жұмыс істейді. Гидроцилиндрдің оң кеңіс тігіне май бергенде поршень штокты гидроцилиндрге ауыстырады және дайындаманы бекіту жүргізіледі.

4.2 Кесу құралын жобалау мен есептеу

4.1 – кесте - Тартылысты есептеу

| № | Анықталатын көлем | Есептеу формуласы | Нәтижесі |

| Негізгі мәліметтер | |||

| Сыртқы диаметр DН | - | 64+0,3 | |

| Ішкі диаметр dВ | - | 61,15+0,15 | |

| Паза ені bш | - | 8.5+0.15 | |

| Фаска f | - | 0,8 | |

| Паз саны nz | - | ||

| Өңделетін саңылау ұзындығы L | - | 37,7±0,31 | |

| Өңделетін материал | - | АЛ9-1 | |

| Қаттылығы НВ | - | ||

| Станок | - | 7Б56 | |

| Тартылыс күші, кН | - | ||

| Салазка жүрісінің ең үлкен ұзындығы | - | ||

| Бірінші тіске дейінгі арақашықтық L1 | L1 = 280+L | 317,7 | |

| Тартудағы жіберу А, | - | ||

| Тартылысқа дейінгі саңылау диаметрі Dn, мм | - | 61,15 | |

| Диаметр хвостовика d1, мм | - | ||

| Площадь хвостовика Fх, мм2 | - | 1385,4 | |

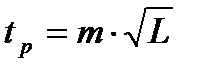

| Кесетін тіс қадамы tр, мм |

| 9,21 | |

| Қабылданған қадам, мм | - | ||

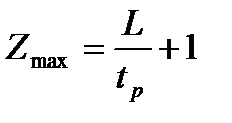

| Тізбектегі ең көп тістер саны |

| ||

| Жоңқалы канавка тереңдігі hк, мм | - | ||

| Жоңқалы канавка ауданы Fк, мм2 | - | 12,56 | |

| шлицті тістер саны, Zрш | - | ||

| Кесілетін шлицті бөлік диаметрі, мм | lрш = tp · Zрш | ||

| Өлшенетін тістер қадамы, мм | tк = 0.7 · tр | ||

| Шлицті бөлікке арналған өлшенетін тістер саны | - | ||

| Өлшенетін шлицті бөліктің ұзындығы, мм | lкш = tк · Zк |

4.1 – кестенің жалғасы

| № | Анықталатын көлем | Есептеу формуласы | Нәтижесі |

| Дөңгелек кесілетін тістер диаметрі, мм | - | - | |

| Дөңгелек тістер саны | - | - | |

| Дөңгелек кесетін бөлік ұзындығы Дөңгелек өлшенетін тістер саны | - - | - - | |

| Дөңгелек бөліктің өлшенетін тістернің ұзындығы | - | - | |

| Артқы бағыттың ұзындығы | lз = L | 37,7 | |

| Тартылыстың жалпы ұзындығы | Lпр = l1 + lф + lрш + lз | 625,4 | |

| Тартылыс рұқсатты ұзындығы | - | ||

| Жұмысқа арналған жұмыс жүрісінің қажетті ұзынды, мм | lрх = Уlр + У lк + L | 351,7 | |

| Бұрышты анықтау в1 | в1 = 45°-arcsin(bш/dв) | 37°46’ | |

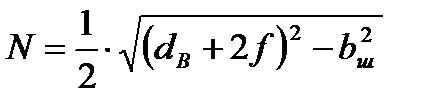

| Көлемі N, мм |

| 31,086 | |

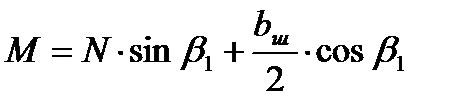

| Көлемі М, мм |

| 8,516 | |

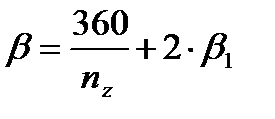

| Бұрыш в, ° |

| 255°32’ | |

| Аудан ені Р, мм |

| 83,8 |

5 Бақылаушы бейімделуді жобалау мен есептеу

Графикалық бөлімнің 07.М.15..51.000СБ бетінде көрсетілген бақыланушы бейімделу паз қабырғаларының симметриялығын бақылауға арналған. Берілген бақыланушы бейімделу үстел аяқтарына 11 бұралған плитадан13 тұрады. Плитаға болттар көмегімен 18 кронштейн 1 бекітіледі. Сонымен қатар плитаға 13 Т-тәріздес паздың артқы сырғауылы орнатылады 10. Винтермен 20 плитаға 13 артқы саңылауды орнату үшін бұры ш бекітіледі 3. Бөлшектің нақты базалануы мен бекітілуі үшін мембранды патрон 2 қолданылады. Мембранды патрон штогы гидроцилиндр штогына бекітіледі.

|

|

|

Бейімделу келесідей жұмыс істейді. Артқы сырғауыл винтті айналдыра 3 бұрышта орнатылған шеткі оң жағдайға жіберіледі. Бөлшек патронда 2 орнатылады және гидроцилиндрмен қысылады. Артқы сығауылды солға ауыстырғанда, аяқша 12 бақыланатын паз бойынша орын ауыстырады. Индикатора 25 көрсетуі бойынша бөлшек пазының қабырғаларының ауытқуын тіркейміз.

5.1 Аллюминий ерітінділерін өңдеуді жетілдіру бойынша ғылыми зерттеулер

Жағдайдың сипаттамасы.

Аллюминийді өңдеуде өндірістілікті арттыру қазіргі машинажасауда маңызды тапсырма болып табылады. Ол кесу режимдерін қолайландыру, жоғары өндірісті арттыру, жоғары тұрақтылықты құралды пайдалану сияқты әртүрлі әдістермен іске асуы мүмкін. Өндірістілікті арттырумен қатар өңдеу дәлдігі мен фрезерлеу, бұрғылау операцияларының беттерінің сапасын арттыру қажет.

Қазіргі уақытта үлкен назар еңбек өндірістілігін құраушылардың бірі ретінде кесу жылдамдығы мәселесі, өңделген беттердің сапасын жақсарту, материалдарды үнемдеу мен еңбек қорларына бөлініп отыр. Жоғары жылдамдықты кесу механикалы өңдеудің тиімділігін арттыру мен экономикалық құнын төмендетуге бағытталып отыр. Жоғары жылдамдықтарды кесу, кейбір жағдайларда аралық операцияларды алып тастауға болады, мысалы, жартылай таза тегістеу, ерекше жағдайларда –финишті операциялар.

|

|

|

Осылайша, жоғары жылдамдықты кесу қазіргі металлөңдеу үшін үлкен потенциалды мүмкіндіктерімен тез дамып келе жатқан технологиялық үрдіс болып табылады. Қазіргі заман жағдайларында оның белсенділігі жоғарылап отыр, ол бөлшектерді ждайындауда уақыт шығыны құрылымын өзгерткен және оларды өңдеудің негізгі уақытын қысқартуды анықтаған өндірістік үрдістердің автоматтандырылуының жоғарғы деңгейімен байланысты. Жағдай талдауы. Жоғары жылдамдықты өңдеудің потенциалды мүмкіндіктері оның келесі ерекшеліктерімент шартталған: уақыт бірлігіне үлкен меншікті материал алынуы; материалды өңдеудің жоғары сапалылығы; кесу күшін азайту; қалдықтар қалыптасуын азайту; материалдың жоғарғы қабатының толықтығының бұзылуын азайту. Сонымен қатар жоғары жылдамдықты өңдеуге бірнеше кемшіліктен де тән. Маңыздылары: жетек қуаттылығын арттыру қажеттілігі, айналатын және орын ауыстыратын түйіндерді дайындау, айналатын түйіндердің нақты балансы, жаңа құралдық материалдарды құру, кесуде қолданылатын құралдардың жеткіліксіз жылуға тұрақтылығы және т.б.

Жалпыланған техникалық шешімді өңдеу

Жоғары жылдамдықты кесу технологиясын іске асыру көптеген технологиялық тапсырмалардың шешілуін қарастырады. Көбінесе бұл қазіргі металл өңдеуде құралдық материал қасиеттерімен шектеледі және жоғары температура мен төзуге қарсы тұратын кесу құралдарының қабілеттігімен анықталады.

Қазіргі уақытта Мәскеудің қатты ерітінділер комбинатында төртқабатты төзуге төзімді жабындысы бар ауыстырылатын пластиналардың жаңа жиынтығы жасалды. МТ мен МА жабындысының қалыңдыығ h=8÷10 мкм жонғыш өңдеуге арналған.

Жабындыны қажет етпейтін материал ішінен идеал материалға поликристалды алмаз жақын. Қатты түйіншікті материалдың бірі бола отырып ультра ұсақ түйіршікті құрамының арқасында түсті металлдар мен ерітінділерді, сонымен қатар компазиттерді өңдеуге жарамды болып отыр (жылдамдығы v=300÷600 м/мин). БКН ұқсас қаттылығы (бордың кубты нитрады) сынғыш және көбінесе «құрғақ өңдеуге» жарамды, материал қаттлығы 50 HRC жоғары және (құрал құрамында 60 % КНБ) жылдамдықтың кең интервалында шойындарға жарамды (300÷800 м/мин). Жоғары жылдамдықты өңдеудің тиімділік облысын кеңейту жаңа ұрпақтың нитридті, армирлі немесе қабатты градиентті керамикасын қолданумен жүзеге асырылады. Қатты ерітіндіден қаттырек нитридті-кремнилі жоғары сынғыш және v=500÷1000 м/мин жылдамдықты аллюминий мен шойынды өңдеуде қолданылады.

Жаңа ұрпақтың керамикалы кесу құралдарын ендіру мен пайдаланудың жағымды тәжірибесі осы операциялардың жоғары технико-экономикалық тиімділігін көрсетеді. Бірақ, жаңа технологиямен жасалған және сапаның бақылау жүйесінен өткен керамикалық құралдардың өзі жоғары жылдамдықты өңдеуде сенімді болмай қалуы мүмкін. Жоғары жылдамдықты өңдеудің термомеханикалық жүктемелері мен бөлек факторлардың жағымсыз әсері шартында керамикалық құралдардың болжанбаған істен шығудың жоғары ықтималдығы бар. Бұл жоғары тығыздықты керамикалық материалдардың төзуі мен бұзылуы күрделі сипатта және пайдаланудың температуралық режиміне тәуелді болуымен байланысты. Құралдың кесу жиегіне тікелей жақын термиялық кернеудің критикалық градиенті контактілі аумақтардағы керамикалық материалдың тесілуі мен кесу құралының келесі бұзылуына алып келеді.

Нитридті-кремнилі керамиканың кремния карбидінің нитевидті кристалдарымен армирленуі уи 900 МПа дейінгі иілу мен интенсивтіліктің коэффициенті К1с, сынық биіктігі 10 МПа. м1/2 дейін шектерінің артуына ықпалын тигізеді. Компазиционды материал қасиетін жақсарту мен нитевидті кристаллдар параметрін жақсарту матрица қасиеттрін қосындылау жолымен жүргізіледі.

Кесу күшінің диапазоны келесі 5.1 кестеде көрсетілген.

5.1 – кесте – Кескіш құралдың кесу диапазоны

| Параметр | Керамикаға арналған параметр мәні | |

| РКС 11 Si3N4 – Y2O3 – Al2O3 | РКС 33 Si3N4 – Y2O3 – Al2O3 – SiCн.к. | |

| Тығыздығы, г/см3 Қуыстылық, % Қаттылық HRC Иілу кезіндегі төзімділік шегі (20°С/1200°С), МПа Коэффициент К1с, МПа. м1/2 Цикл саны «1200°С дейін қыздыру –400°С суыту» үлгі бұзылуына дейін | 3,18 – 3,22 0,6 – 0,9 720/480 6,4 – 7,2 | 3,2 0,5 – 1,2 880/600 8,3 – 9,3 |

Құралдық тағайындалған композиционды керамиканы Si3N4 – Y2O3 – Al2O3 (шартты белгісі РКС 11) жүйесі негізінде өңдейді. Зерттеу үрдісінде Si3N4 – Y2O3 – Al2O3 – SiCн.к. (условное обозначение РКС 33) қолайлы жүйесі шығарылды. Si3N4 – Y2O3 – Al2O3 – SiCн.к. құрамды керамикадан көпшекті пластиналы құрал максимал дәрежеде жоғары жылдамдықты кесу дәрежелерін қанағаттандырады. Si3N4 – Y2O3 – Al2O3 – SiCн.к. керамика құрылымын зерна нитрида кремния размером 0,5 – 2 мкм өлшемді нитрид кремниінің түйіршігі мен карбид кремнийінің нитеви дті кристалдарын қалыптастырады. Графиктен шығатыны құрал тұрақтылығының максимал артуы 10-15% көлемде SiСн.к керамикалық матрицаны ендіруді қамтамасыз етеді. 15 % артық нитридті-кремнилі матрицадағы құрамын арттыру кескіш құрал тұрақтылығын кемітеді. Құрамында 25% SiСн.к компазиционды керамикалы құралдардың жұмыс қабілеттілігі қанағаттанағарлықсыз, себебі бұл құралдардың тұрақтылығы матрицалы керамика тұрақтылығынан төмен.

Құрамы 10-15% SiСн.к керамиканың төзімділік, сынуға тұрақтылық, термотұрақтылығының максимал мәніне ие. Өңделген композиционды керамиканың РКС33 маңызды ерекшелігі 1200 °С температурадағы жоғары тұрақтылық болып табылады, ол армирлеу нәтижесінде 600МПа дейін артады. Армирленген керамика максимал термиялық жүктемеге шыдамды және 1200 термиялық циклден кейін де «қыздыру–суыту» бұзылмайды, бұл матрицалық керамиканың термо тұрақтылығын 30% арттырады.

Армирленген нитридті-кремнилі керамиканың РКС 33 кесуші құралының пайданудың жоғары коэффициенті оның тиімді пайдалануын қамтамасыз етеді. РКС 33 пен РКС 22 құралдарының тұрақтылық периоды алюминий ерітінділерін ұштауда металлдың меншікті Q алынуын көрсетеді.

РКС 33 тен кескіш құралдардың кесудің кең диапазонында аллюминий ерітінділерін ұштауда пайдалану зерттеулері олардың жоғарғы тиімділігін көрсетті. Керамикалық құралдарды тұрақтылыққа ұштауда беріліс әсерін зерттеу нәтижелері аз берілісте ВОК 71 дан кесу элементтерін иеленеді, бірақ берілістің артуымен ВОК 71 тұрақтылығы төмендейді, ал жақсы нәтижелер РКС 33дан кескіш элементтерді қамтамасыз етеді.

Конструкторлар мен технологтар шешетін басқа мәселе жоғары жылдамдықты жабдықты өңдеу болып табылады.

Станоктардың өндірістілігінің артуы станоктың жұмысшы органының беріліс жылдамдығының артуымен байланысты. Бұл қазіргі станоктардың динамикалық жетегі, жақсартылған динамикалық қасиеттерімен жаңа тасығыш жүйелер, басқару жүйелерін қолдану арқылы іске асады. Отандық және шет елдік өндірістің қазіргі заманғы станоктарының беріліс жетектері, тежеудің қажетті беріліс жылдамдығы мен жеткілікті жоғары жылдамдатуын іске асыру мүмкіндігіне ие. Сонымен қатар, көптеген қазіргі станоктар шпиндельдің қажетті айналудың үлкен бөлігін қамтамасыз етеді. Ал станоктардың басқару жүйелері станоктың жұмыс өндірістілігін шектейді. Тіпті қазіргі соңғы модельдегі станок жүйелерінде қолданылатын қозғалысты басқару әдісі технологпен берілген беріліс жылдамдығына жетуге мүмкіндік бермейді.

Бұған себеп, әрбір басқаратын кадрдың нольден нольге дейінгі үлкен жылдамдықпен қозғалу - тежеу принципі. Осы принципке сәйкес басқарушы бағдарламаның әрбір кадры басқа кадрлдардан автономды орындалады.

4.1 – кестеде бірдей ұзындықтан тұратын көптеген кадрлардың тіксызықты аумақ траекториясы бойынша қозғалыс жағдайына арналған әрбір кадрдағы тежеудің нақты және теориялық есептеу уақытының салыстырмалы нәтижелері келтірілген.

5.1 – кестеден көрініп тұрғандай нақты уақыт кесу режимі бойынша анықталғаннан бірнеше есе көп болу мүмкін және беріліс көлемі, жылдамдық пен кадр ұзындығына байланысты. Бұл беріліс жылдамдығының эпюрасы үшбұрыш және нақты беріліс технолог ұсынған мәнге жетпеуімен түсіндіріледі.

Керамикалық құралдарды тұрақтылыққа ұштауда беріліс әсерін зерттеу нәтижелері аз берілісте ВОК 71дан кесу элементтерін иеленеді, бірақ берілістің артуымен ВОК 71тұрақтылығы төмендейді, ал жақсы нәтижелер РКС 33дан кескіш элементтерді қамтамасыз етеді. Конструкторлар мен технологтар шешетін басқа мәселе жоғары жылдамдықты жабдықты өңдеу болып табылады. Керамикалық құралдарды тұрақтылыққа ұштауда беріліс әсерін зерттеу нәтижелері аз берілісте ВОК 71 дан кесу элементтерін иеленеді, бірақ берілістің артуымен ВОК 71тұрақтылығы төмендейді, ал жақсы нәтижелер РКС 33дан кескіш элементтерді қамтамасыз етеді.

5.2 – кесте – Нақты уақыт аралығында кесу режимін есептеу

| Беріліс жылдамдығы, мм/мин | Жылдамдату, м/с2 | Кадр ұзындығы, мм | Өңдеудің қосынды жолы, м | Теоретикалық уақыт, мин | Нақты уақыт, мин |

| 0,025 0,5 0,5 | 0,2 | 200,4 | 2987,4 2112,4 | ||

| 0,05 | 200,4 | 634,6 | |||

| Более 200 | 0,05 | 0,2 | 200,4 | Менее 1002 | 2588,5 2112,4 2112,4 |

Өндірістілікті арттыру тапсырмасы өңдеу уақытын төмендетуді қамтамасыз ететін қозғалыс үрдісінде жылдамдық пен тежеуді толық жою немесе азайтумен байланысты. Бұл іске асуы мүмкін:

– берілген беріліс жылдамдығында орындалатын үзіліссіз жүйелі кадрдан тұратын үшөлшемді траекторияда мүмкін қозғалысты басқарудың арнайы әдістерін қолданады;

– жылдамдау мен тежеу уақытын азайтуға алып келетін жүйенің жылдамдық жүйесін арттыру.

Жоғары жылдамдықты фрезерлеуде өңдеу стратегиясын ескеру қажет. Бұл тек бір бағыттағы кесу: қара және жартылай таза өңдеу мен таза операциялардың фрезерленуі. Қарама қарсы фрезерлеуде құралдың кесу жиегіне аз жылу мен аз соққы жүктемелері бөлінеді, нәтижесінде құралдың жұмыс істеу ұзақтығы көп және станоктың шпиндельді қорының шығыны аз болады. Бағыттас фрезерлеуде кесуші құралдың иілудің кемуі есебінен гомерриялық дәлдік артады. Жоғары жылдамдықты фрезерлеуде құралдың қозғалысы траекторияның эквидистант немесе трохоидальды өңдеу бойынша ұсынылады.

Жоғары жылдамдықты өңдеуде температуралық фактор кесу параметрі мен кесу құралының материалын таңдауда лимиттелетін болып табылады. Кесу жылдамдығының жоғарғы шегі кесу температурасының құрал материалдары тиімді жұмыс істей алатын мәнімен шектелген. Көптеген металлокерамикалық қатты ерітінділерге берілген температуралар 800…1000ЄС, синтетикалық алмаздар үшін 800 ЄС, нитридті керамика үшін 800…1000 ЄС және БНК үшін –1500 ЄС. Кесу температурасының аумағында берілген мәндер жоғары болса, құралдың катастрофалық тозуы болады.

5.3 - кесте - Ақпаратты іздеу

| Мақала атауы, автор | Библиографиялық деректер | Қысқаша мазмұны | Ескерту | |||

| Стноктарына негіз/ Кузнецов Ю. И., Маслов А. Р., Байков А. Н. | Мәскеу: Машинажасау, 1990 г. – 507 с. | Прогрессивті технологиялық негіздеме туралы мәліметтер: станокты бейімдеулер, кесетін және көиекші құралда, бақылау құралдарында, ЧПУ ст аноктарына құралдарды автоматты ауыстыру. | ЧПУ жоғары жылдамдықты құрылғыларына қысу құрылғыларының құрылымы қарастылырған. | |||

| Төзімді жабындымен жабдықталған жоғары жылдамдықты өңдеуге арналған құралды қолданудың жылу физикалық ерекшеліктері./ Кирюшин Д. Е., Насад Т. Г. | «Теплофизические и технологические аспекты управления качеством в машиностроении» ғылыми техникалық конференцияға халықаралық қатысу Тольятти: 2005 –430 с. | Төзімді жабындымен жабдықталған құралдың жылу физикалық мәліметтері берілген | Құрал төзуінің температураға тәуелділігін көрсететін нәтижелер көрсетілген. | |||

| Металлөңдеуге арналған ауысымды көпшекті пластинаның жаңа жиыны / Самойлов В. С. | СТИН, 1996. №6 | СМП қолдану облысында МКТС мамандарының зерттеулері келтірілген с | СМП жаңа жинағы мен стандартты СМП салыстырмалы өндірістік тәжірибелер | |||

5.3 - кесте - Ақпаратты іздеу

| Мақала атауы, автор | Библиографиялық деректер | Қысқаша мазмұны | Ескерту |

| диффузионды тозу теориясы берілді. Кесу арқылы құрал тұрақтылығы мен өндірістіліігн арттыру нұсқаулары берілді. | |||

| Жоғары жылдамдықты жону арқылы өңдеудің даму тенденциясы / Ахрамович В.Н. | Машинажасаушы, 1996, № 11 | Бүкіл әлемде жоғарыжылдамдықты өңдеудің дамуының тенденциясы қарастырылды. Осы бағытта жұмыс істейтін кейбір фирмалардың жетістері жайлы деректер. | Жоғары жылдамдықты жонумен өңдеудің дамуының мәселелері сипатталды. |

| Жоғары жылдамдықты кеңейжоңғыштайтын білдекті құрылымдау траекториясы. Ю.Г. Кабалдин | Вестник машиностроения 2005г. №7 | Жоғары жылдамдықты кеңейжоңғыштайтын білдекті құрылымдау стратегиясы қарастырылды. | |

| Жоғары жылдамдықты өңдеудің қолайлы режимдері. М. Г. Исупов | Вестник машиностроения 2005г. №5 | Жоғары жылдамдықты жабдыққа қойылатын талаптар қарастырылды. | Кесу режимдері |

| Станок өндірістілігінің жолдары. | Вестник машиностроения, 2004 г, №4 | Дайындаманы өңдеу жылдамдыығн арттыру жолдары қарастырылды | |

| Керамикалық құралдармен жоғары жылдамдықты кесу үрдісін зерттеу | Вестник машиностроения, 2004 г, №3 | Жоғары жылджамдықты кесуде қолданылатын кескіш құрал қарстырылды. | |

Кесте 5.3 жалғасы

| Мақала атауы, автор | Библиографиялық деректер | Қысқаша мазмұны | Ескерту |

| жоғарыжылдамдықты өңдеудің дамуының тенденциясы қарастырылды. | Жоғары жылдамдықты жонумен өңдеудің дамуының | диффузионды тозу теориясы берілді. Кесу арқылы құрал тұрақтылығы мен өндірістіліігн арттыру нұсқаулары берілді. | |

| Жоғары жылдамдықты жону арқылы өңдеудің даму тенденциясы / Ахрамович В. Н. | Машинажасаушы, 1996, № 11 | Бүкіл әлемде жоғарыжылдамдықты өңдеудің дамуының тенденциясы қарастырылды. Осы бағытта жұмыс істейтін кейбір фирмалардың жетістері жайлы деректер. | Жоғары жылдамдықты жонумен өңдеудің дамуының мәселелері сипатталды. |

| Жоғары жылдамдықты фрезерлеудің қолайлы траекториясы. Ю.Г. Кабалдин | Вестник машиностроения 2005г. №7 | Жоғары жылдамдықты фрезерлеудің стратегиясы қарастырылды. | |

| Жоғары жылдамдықты өңдеудің қолайлы режимдері. М. Г. Исупов | Вестник машиностроения 2005г. №5 | Жоғары жылдамдықты жабдыққа қойылатын талаптар қарастырылды. | Кесу режимдері |

| Станок өндірістілігінің жолдары. | Вестник машиностроения, 2004 г, №4 | Дайындаманы өңдеу жылдамдыығн арттыру жолдары қарастырылды | |

| Керамикалық құралдармен жоғары жылдамдықты кесу үрдісін зерттеу | Вестник машиностроения, 2004 г, №3 | Жоғары жылджамдықты кесуде қолданылатын кескіш құрал қарстырылды. |

Өңдеу өндірістілігін арттыруға мүмкіндік беретін болашақ техникалық шешімді құру үшін бастапқы нұсқа ретінде кескіш бөлігінің материалы нитридті-кремнилі керамика, армирленген нитевидті кристаллынан болатын құралды қабылдаймыз. Сонымен қатар, өңдеудің жоғары жылдамдығына жету үшін үлкен қуаты жетегі, мойынтіректегі шпиндельді түйінмен, қозғалыс бөлігі балансталған, металлокерамикадан бағытталатын құралды қолдану керек. Өңдеудің жоғарғы жылдамдығы үшін жүйенің рұқсат етілген көлемін арттыру керек, азайту үшін– тежеу керек. Фрезерлеудің қара операцияларында өңдеуді бағыттас, ал тазада қарсы жүргізу қажет. Басқа әдістермен салыстырғанда кесуші құрал мен жабдық 3 пунктте көрсетілген бірнеше артықшылықтарға ие.

Берілген зерттеулердің мақсаты жоғары жылдамдықты өңдеу мәселелерін зерттеу болып табылады. Берілген зерттеудің тапсырмалары жоғары жылдамдықты өңдеу үрдісіне әсер ететін факторларды өңдеу өндірістілігін арттыратын объективті әдісті таңдаудан тұрады. Сондай ақ оның функционалдау параметріне әсер ететін ықтималдық дәрежесін шығару.

Бастапқы ғылыми гипотезаны қалыптастыру.

Объекттің функционалдау көрсеткішіне әсер ететін факторлар кесу құралының жетіспейтін тұрақтылығы мен сынуға қарсы аз кедергі деп есептейміз (механикалық өңдеу өндірістілігі).

Зерттеу түрін таңдау.

Материалды база жоқ және практикалық білім жетіспейтіндіктен зерттеу түрі ретінде жаңа объективті білімдерді таңдалған әдістеме мен критерияға сәйкес әдебиеттерді таңдаймыз.

Зерттеулерді дайындау.

Ақпарат көзі ретінде Жоғары жылдамдықты өңдеу әдістеріне арналған ғылыми техникалық әдебиетті қолданамыз. Берілген әдебиетте саңылауды жоғары жылдамдықты тесудің теориялық негіздері, үрдістің қолайлы сипаттамаларын қамтамасыз ететін прогрессивті құралдық материалдар берілген.

Зерттеулерді жүргізу бойынша деректер.

Зерттеулер ретінде теоретикалық деректерге негізделген әдебиеттік зерттеулер таңдалды. 2 пунктте сипатталған мәселелерді шешу үшін, 4 пунктте келтілірген әдебиет қолданылды. Онда осы мәселелерді шешетін жалпы техникалық шешім табылды. Барлық әйгілі техникалық шешімдер 3 пунктте сипатталған. Бір кешенді техникалық шешім таңдалған субъективті талдау жүргізілді, ол көп жағдайда қойылған тапсырманы шешеді –механикалық өңдеудің өндірістілігін арттыру.

Нәтижелерді өңдеу.

Фрезерлеуде, тесуде, бұрғылауда өндірістілікті арттыру қазіргі машинажасауда маңызды тапсырма болып табылады. Жоғары жылдамдықты өңдеудің бұдан маңызды мәселесі кескіш құрал материалын таңдау болып табылады. Жүргізілген әдеби ғылыми зерттеулер нәтижесінде кескіш бөлігінің материалы нитридті-кремнилі керамикадан, кремний карбидінің армирленген нитевидті кристаллынан жасалған құралды қолдану ұсынылады.

Жұмыс орнының компановкасы

Жұмыс орны – жұмыс сапасынан барлық заводтың қызмет нәтижесі байланысты өндірістің бірінші түйіні. Сондықтан жұмыс орныдарын ұйымдастыруды жақсартуға көңіл бөлу керек. Жабдықтауды жақсарту, рационалды жоспарлау, жұмыс орнының жақсы қызметі мен басқа шаралар еңбек өнімділігін арттыру мен жұмысшының шаршауын төмендететін маңызды фактор болып табылады.

Жұмыс орнын ұйымдастыруды жобалаудың негізгі тапсырмасы артық және рационалды емес қозғалыстар мен қабылдауларды жою, жұмысшының орын ауыстыру қашықтығын максимал қысқарту болып табылады.

Құралдар тартпасы жұмысшыдан оң жақта 2400 мм қашықтықта, ал сол жақта 2700 мм қашықтықта дайындама мен бөлшектерге арналған қабылдаушы үстел орналасқаны жөн.

6 Экономикалык бөлім

6.1 Кәсіпорын туралы қысқаша сипаттама

С.М. Киров атындағы машина жасау зауыты 1942 жылы ТМД аумағында торпедо өндірушісі болып саналды.

1882 жылы Зауыт тарихы 1882 жылдан бастау алды. Украина Токмак зауыттарында неміс кәсіпкерлері Фукс және Клейнер ауылшаруашылық машиналарын шығару негізімен бастады.

1914-1915 жж. сол өндіріс әскери ведомствоның әміріне бағынып және әскери техниканы жөндеуімен шұғылданды.

1922 ж. зауыт мемлекеттік кәсіпорынмен "қызыл озықтық" болады және кейін мұнай жабдықтарын шығарумен бастайды, ал кейін "Запорожец" деген бірінші отандық тракторлар шығарыла бастады.

1935 ж. 9 шілдесінде зауытқа С. М. Кировтың аты берілді. Бұдан былай зауыт парогазовых торпедо өндіре бастады. Торпедоның бірінші үлгілері ВМФ қару-жарағына түсті.

1942 ж. соңына қарай зауыт майдан үшін өнімнің жаңа партиясының шығара бастады.

1950-1980 кездері Киров атындағы машина жасау зауыты советтік қорғаныс өнеркәсібінің ең құпия кәсіпорын санына кірді.

1978 ж. 11 тамызында СССР жоғарғы төралқасының жарлығымен зауыт марапатталды.

1982 ж. зерттеме үшін өндірісті игеру үшін зауыт филиалы техотдел ОКБ инженерлік - техникалық жұмыскер, бастық және сынаушы белгілері үшін СССР -ден мемлекеттік сыйлықпен марапатталды.

1990 жылдары АҚ С.М. Киров "Машина жасау зауыты " Алматы аумақтық комитетінің қаулысы бойынша ҚР №257 мемлекеттік дүние-мүлігіне 1993 жылдың 30 желтоқсан аралық нәтижесінде ГП өзгерісінің С.М.Киров атындағы "Машина жасау зауыты " болып толық белгіленді.

2000 жылдан және осы уақытты дейін ҚР қарарымен сәйкес үкіметтің 2003 жылдың №13 наурызынан бастап 244АҚ акциясының мемлекеттік пакеті С.М. Киров атындағы "Машина жасау зауыты. " АҚ"Қазақстан инжиниринг" қаржысымен төлемақы төленетін болды.

Негізгі өндірістік қорды есептеу

Екі ауысымды жұмыс тәртібі кезіндегі жабдық уақытының шынайы қорын төмендегі ретпен есептейміз: Фб =5050сағ.

Берілген өнімді қамтамасыз етуге арналған жабдықтардың тұтыну мөлшерін цехты жобалауға арналған бөлімде анықтаймыз.

Күші 150 кН болатын қосиінді ашық баспақтың бағасы:

Бб1=50000 тг

Күші 250 кН болатын баспақтың бағасы:

Бб2 = 100000 тг

Көлбеу қайшының бағасы:

Бкқ = 200000 тг

Негізгі жабдықты құру мен тасымалдаудың құны бастапқы бағасының 10% құрайды. Сонымен, құру мен тасымалдауды ескере отырып негізгі жабдықтың толық құны:

Қжаб = (Бб1 + Бб2 + Бкқ ) ·1,10тг (6.1)

Қжаб = (50 000 + 2 ·100 000 +200 000) ·1,1 = 490 000 тг

Негізгі жабдықтың өндірістік ауданы цехты жобалау кезіндегі анықтағанымыздай, Ғөн =610м2.

Қосалқы және тұрмыстық-қызметтік ғимараттардың ауданы өндірістік ауданның 75% құрайды.

Ғқос = 0,75·Ғөн = 0,75·610 = 457м2 (6.2)

Ғимарат пен құрылыстың құнын қосалқы ғимараттардың 1м2 17000тг, ал өндірістік ғимарттардың 1м2 1000тг деп есептеуде анықталады.

Сонда ғимарат пен құрылыстың құны:

Қғим= 1000 ·Қөн + 17000 ·Ққос (6.3)

Қғим= 1000 ·610 + 17000 ·457 = 8379000 тг

Энергетикалық жабдықтардың құнын (цехтың таратушы құрылғылары және т.б.) негізгі өндірістік жабдықтардың орнату қуатының 1кВт = 3000тг деп есептеуде анықталады.

Nөн1 =3кВт, Nөн2 =2кВт, Nкқ =7,0кВт

Сонда энергетикалық жабдықтардың құны:

Қэн.жаб = 3000·(3+2 ·2+7,0) = 42000 тг

Аспап пен айлабұйымдардың құнын негізгі өндірістік жабдықтардың бастапқы құнының 10 % деп аламыз.

Қас.айл. = Қжаб · 0,1 =490 000 · 0,1 =49 000 тг

Бақылаушы-өлшеуші аспаптардың құны әрбір жабдық үшін 5020 теңгені құрайды, сонда жалпы құн тең болады:

Қбөа =4 ·5020 =20080 тг

Цехтың көтеру-тасымалдау құрылғыларының құны көпірлі кранның және электрокараның құны арқылы анықталады.

Бір кранды құрудың құны оның бастапқы құнының 15% құрайды. Цехта құны 305000тг тұратын бір көпірлі кран орнатылған. Сонымен, құруды ескеретін көтерутасымалдау құрылғыларының құнын анықтаймыз:

Қктқ = 1,85 · 305 000 + 45750 = 610000 тг

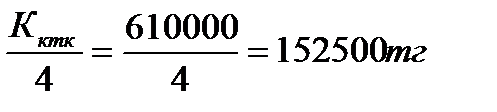

Осы тасымалдау құрылғылары, цехтың барлық 4 аймағын қамтиды, сондықтан да көріністі қақпақты өндіру аймағына осы соманың ¼ келеді.

Қктқ.а =  (6.4)

(6.4)

Өндірістік және шаруашылық бұйымдардың құны құрылыстың және негізгі өндірістік жабдықтардың құнының 3% құрайды.

Қшар.б. =0,03 (Қғим +Қжаб) (6.5)

Қшар.б. =0,03 (8379000+ 490000) = 266070 тг

Өндірістік шарттардың есептелген мәндерін 6.1 – кестеге жазамыз. Сонымен қатар, жылдық тозу шығынын келтірілген қызмет көрсету мерзімін есептеп, алынған мәнді 6.1 - кестеге жазамыз.

6.1 – кесте – Негізгі өндірістік қор

| Рет саны | Негізгі өндірістік қор топтарының атауы | Бастапқы құн | Қызмет корсету мөлшері |

| Ғимараттар мен құрылыстар | |||

| Өндірістік жабдықтар | 490 000 | 12,6 | |

| Энергетикалық жабдықтар | 42 000 | 12,6 | |

| Аспаптар мен айлабұйымдар | 49 000 | 12,3 | |

| Бақылау-өлшеуші аспаптар | 20 080 | 12,6 | |

| Көлік | 152 500 | 13,2 | |

| Өндірістік және шаруашылық бұйымдары | 260 070 | 12,6 | |

| Жалпы |

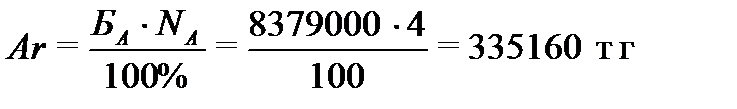

6.2 Амортизация қорының есебі

Амортизация – капиталдың көлемін бағалау; негізгі қорлардың тозуына қарай олардың құнын өндірілетін өнімге (орындалатын жұмысқа, көрсетілетін қызметке) бірте-бірте көшіру жолымен олардың құнын өтеу үдерісі. Қазақстан Республикасының негізгі қаражатын есептеуі «Негізгі қаражаттарды есептеу» 16 ХҚЕС сәйкес орындалуы тиіс.

(6.6)

(6.6)

Негізгі өндірістік қор топтарының амортизация есебі 6.2 – кестеде көрсетілген.

6.2 – кесте – Негізгі өндірістік қор және жылдық тозу

| Ретсаны | Негізгі өндірістік қор топтарының атауы | Бастапқы құн | Тозу мөлшері | Жылдық тозу |

| Ғимараттар мен құрылыстар | 335 160 | |||

| Өндірістік жабдықтар | 490 000 | 12,6 | 61 740 | |

| Энергетикалық жабдықтар | 42 000 | 12,6 | ||

| Аспаптар мен айлабұйымдар | 49 000 | 12,3 | 6 027 | |

| Бақылау-өлшеуші аспаптар | 20 080 | 12,6 | ||

| Көлік | 152 500 | 13,2 | 20 130 | |

| Өндірістік және шаруашылық бұйымдары | 260 070 | 12,6 | 32 768 | |

| Жалпы | 9 392 650 | 455 825 |

6.3 Материалға, энергияға және айлабұйымдарға кететін шығындарды есептеу

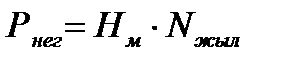

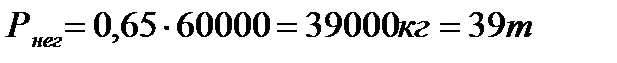

Металды пайдалану коэффициенті кпай=68,6%. Тетіктің салмағы mт=0,395. Дайындаманың салмағы mд=0,65кг.

Өндірістің берілген көлеміндегі негізгі материалдар мен шалаөнімдерге деген қажеттілікті келесі өрнек арқылы анықтаймыз:

(6.7)

(6.7)

мұндағы Рнег – тетікті шығарудың жылдық бағдарламасына негізгі материалдың шығыны, кг;

Нм – тетікті дайындауға жұмсалатын негізгі материал шығының мөлшері, Нм = 0,65кг.

Nжыл – тетіктің жылдық шығарылымы, Nжыл =60 600 дана

Қалдықтарды өңдеу құнын ескере отырып, негізгі материалдардың жылдық шығын көлемін төмендегі өрнек арқылы анықтаймыз:

Қнег = Рнег ·Б - q ·Б1 (6.8)

мұндағы Б – негізгі материалдың құны, тг.

q – негізгі материалдың пайдаланушы қалдықтарының жылдық көлемі, кг.

Б1 – негізгі материал қалдықтарының бағасы, тг.

Пайдаланылушы қалдықтардың жылдық көлемін келесі өрнек арқылы анықтаймыз:

g=(mд – mт) · Nжыл (6.9)

мұндағы mд – дайындаманың салмағы, кг;

mд – тетіктің салмағы, кг;

g=(0,650–0,371т) · 60000 = 16740кг =1674 т

Бір тонна металдың бағасы Қ =20000тг, бір тонна қалдықты пайдалану құнын бір тонна метал құнының 10 % деп алайық. Сонда Қ1=20000·0,1 =2000тг

Осы кезде пайдаланылатын қалдықтарды ескере отырып негізгі материалдарға кететін шығын:

Қнег = 39 ·20000 – 16,74 ·2000 =746520 тг

Жабдықтарды күтуге арналған материалдың құны өндірістік жабдықтар құнының 3% құрайды.

Қжаб.күт. = 0,03 ·1 320 000 = 39600тг

Энергетикалық шығындарды сығылған ауа мен энергия шығыны сияқты анықтаймыз. Өндірістік қажеттілікке керекті 1кВт электрэнергияның құны:

Қэл.эн. =12 тг/кВт

Осыған байланысты, электрэнергияға шығатын шығындар:

Қжал.эл.эн. = Сэл.эн. ·Фнег +ΣNi · ki · k3 (6.10)

мұндағы Ni – жеке ток қабылдағыштардыңбекітілген қуаты, кВт;

ki – уақыт бойынша жабдықты тиеу коэффициенті;

k3 – қуаты бойынша жабдықты тиеу коэффициенті;

Қжал.эл.эн. = 12 ·4015 ·0,93 ·(2,8 +2 ·1,7+6,0)=546650,28тг.

Сығылған ауаның шығыны бір жабдықтың 1 сағат уақытына шығыны 4м3 құрайды.

Электр шығындарының қосындысы:

Қэл.эн. = Қжал.эл.эн + Қсығ.а. =546650,28+8513 =555163,28 тг

Жарықтандыруға қажетті электр энергиясын, тұрмыстық қажет су мен жылытуға қажетті будың бағасын анықтайық. Жарықтандыруға қажетті электр энергиясын 3м2-қа қуаты N=15 Вт болатын бір шам орнату негізінде анықтаймыз.

1 кВт электр энергиясы Қэл = 12 тг.

Қэл.жар. =(Ғөнд + Ғқос)∙Фд∙N∙Cэл∙  (6.11)

(6.11)

Бір жұмысшының тұрмыстық қажеттілігіне арналған су күніне 60 л. құрайды. 1 м3 судың бағасы Қсу =102тг/м3. Сонда судың жылдық құны:

ΣҚсу = Σ n ∙ n жыл ∙ V ∙ Қсу ∙10 м -3

мұндағы Σ n - жұмысшылардың жалпы саны;

n жыл – бір жылдың ішіндегі жұмыс күндерінің мөлшері;

V - бір жұмысшыға кететін судың мөлшері;

Қсу =13 ∙ 265 ∙ 60 ∙ 102 ∙ 10-3 =20367 тг

Аймақты жылыту құнын төмендегі өрнек арқылы табамыз:

Қай.жыл. =0,5 V ∙ Қбу (6.12)

мұндағы V - ғимараттың көлемі, м3;

Екөм.ен. =12 ∙3 400 =40 800 тг

Жұмысшылардың саны. Өндірістегі еңбекақы қоры

Жабдықтардың құрастырылуы мен екі ауысымды жұмыс түзіміне байланысты негізгі өндірістегі жұмысшылардың санын n=6 адам деп аламыз. Көмекші жұмысшылардың санын негізгі жұмысшылар санының үлестік қатынасымен анықтаймыз. Нәтижесінде, көмекші жұмысшылардың саны 4 адам, дәлірек айтқанда, кран жүргізушісі, электрокараның жүргізуішісі, слесарь, стропольщик. Инженер-техникалық қызметкерлердің саны 2 адам, дәрежелі қызметкер (еден жуушы). Негізгі жұмысшылардың еңбекақы қоры еңбектің сағаты бойынша келесі өрнек арқылы анықталады:

Ен.ж.е. = Лн.ж.+Дф+Lт (6.13)

мұндағы Лн.ж. – негізгі жұмысшылардың саны;

Lтар. – орташа разрядтағы жұмысшылардың тарифтік сағаттық еңбекақы мөлшері, тг;

Негізгі жұмысшыларға қосылатын барлық қосымша еңбекақы қорының 4% құрайды, ал сыйақы қоры осы еңбекақы қорының 20-40% шамасында болады. Көмекші жұмысшылардың еңбекақы қоры еңбектің сағаты бойынша төлеу кезінде келесі өрнек арқылы анықталады:

Екөм = Лк.ж.+Дф+Lтар. (6.14)

мұндағы Лн.ж. – көмекші жұмысшылардың саны;

Lтар. – орташа разрядтағы жұмысшылардың тарифтік сағаттық еңбекақы мөлшері, тг;

Еңбекақы қоры мен барлық қосымшалардың, сыйақылардың сомасы еңбекақы қорының негізгі қорын құрайды.<

2015-06-16

2015-06-16 1335

1335