Сталь получают в следующих плавильных агрегатах: мартеновских печах, электроплавильных печах, кислородных конверторных печах (рис 2.4). В качестве шихты (исходные материалы) для получения стали используют передельный чугун, стальной лом, железная руда, известняк, бой стекла. Состав шихты зависит от способа производства стали.

Сущность процесса получения стали заключается в уменьшении углерода до заданного марочного состава и примесей путем избирательного окисления и перевод их в газ и шлак.

Процесс получения стали состоит в большинстве способов из трех этапов:

- первый этап – расплавление шихты и удаление фосфора;

- второй этап – кипение, удаление углерода путем окисления до заданного марочного состава и удаление серы;

а) б)

в) г)

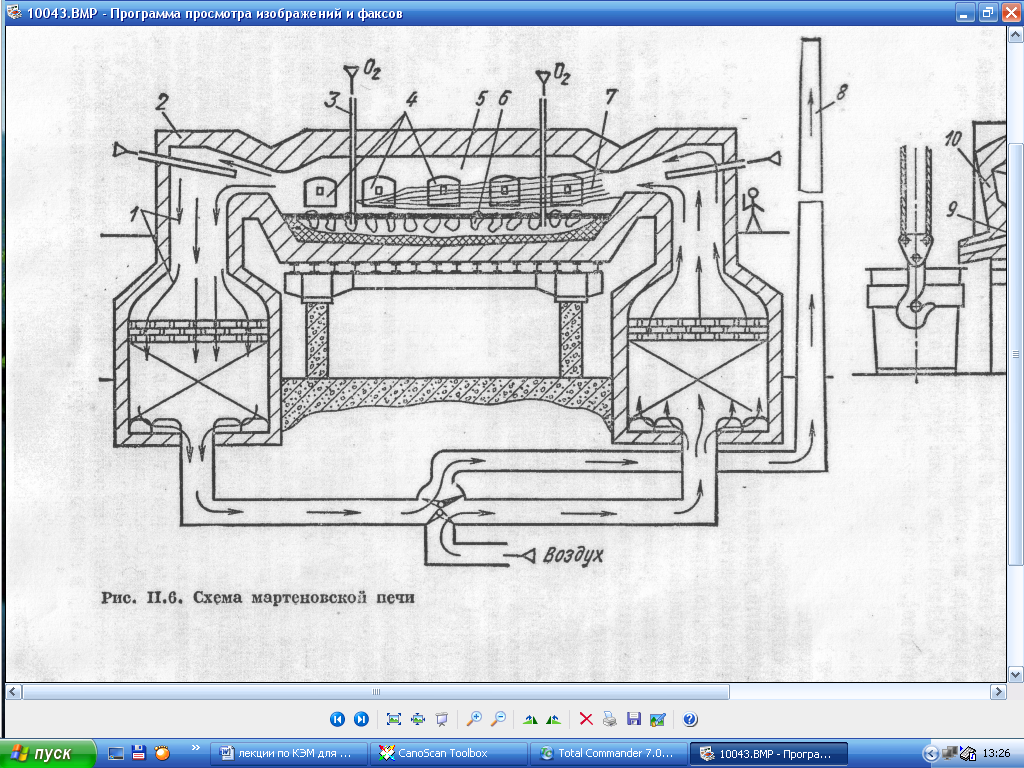

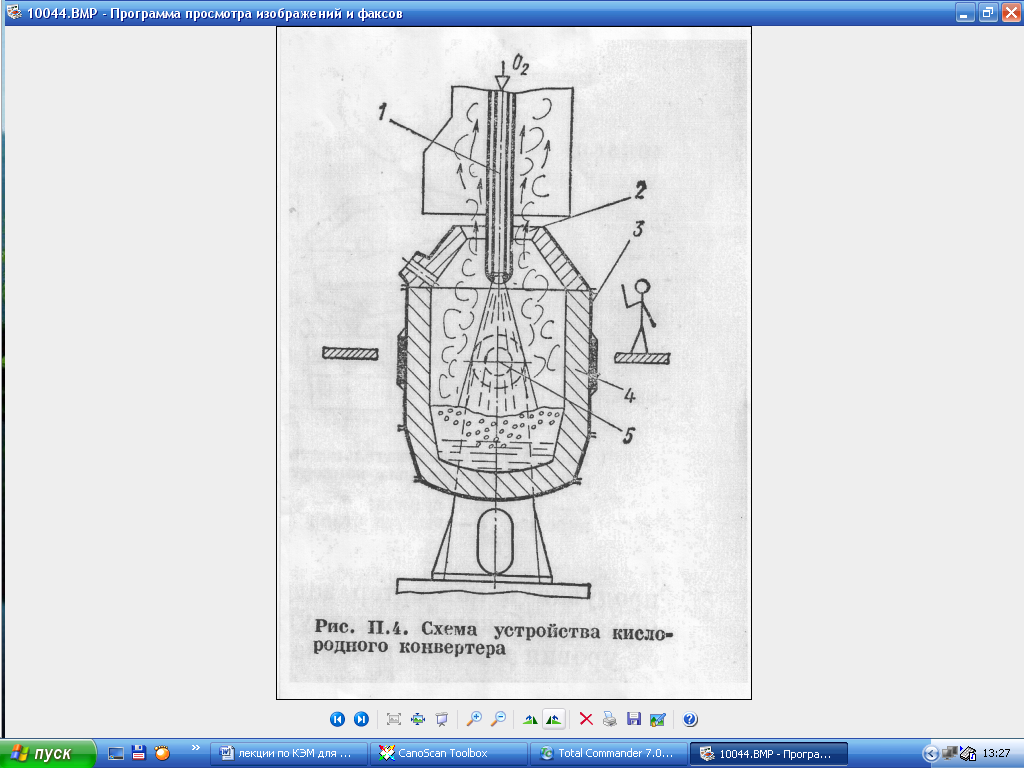

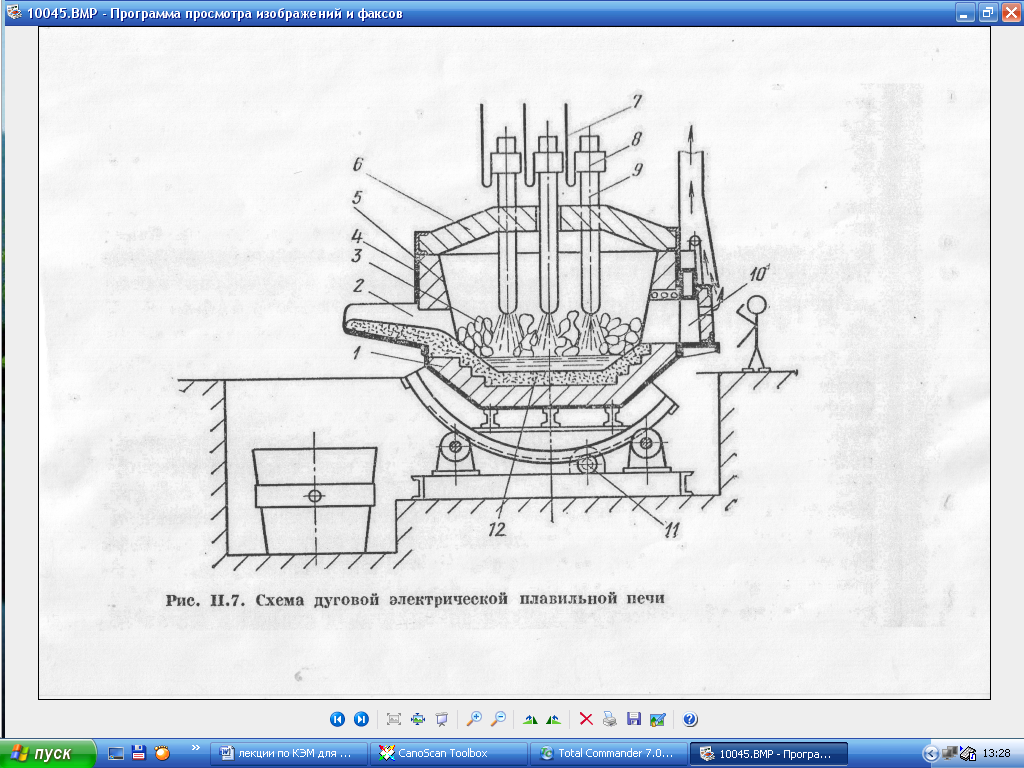

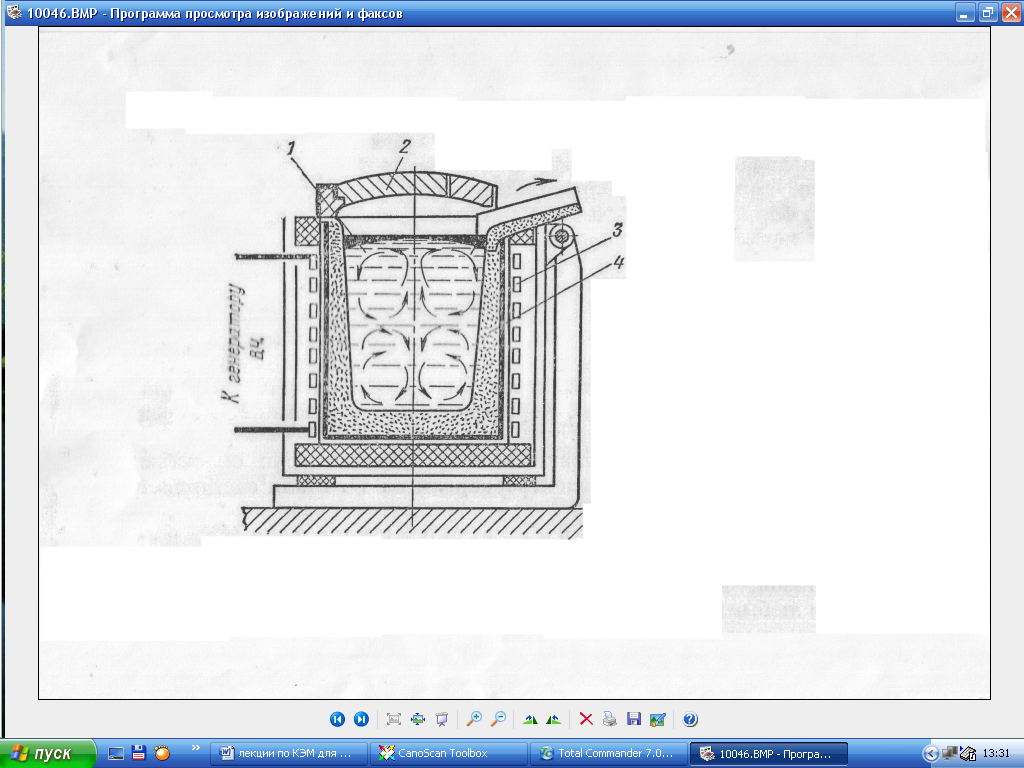

Рис. 2.4. Схемы плавильных агрегатов для производства стали: а) мартеновская печь: 1 – регенератор, 2 – головка печи, 3 - система подачи кислорода, 4 – завалочные окна, 5 – передняя стенка, 6 – шихта, 7 – факел, 8 – дымоход; б) кислородный конвертер: 1- водоохлаждаемая фурма, 2 – горловина, 3 – стальной корпус, 4 – огнеупорная футировка, 5 – цапфа; в) электродуговая плавильная печь: 1 – под печи из огнеупорного материала, 2 – желоб для выпуска стали, 3 – шихта, 4 – стальной кожух, 5 – задняя стенка, 6 – свод, 7 – токоподвод, 8 – электрододержатели, 9 – графитовые электроды, 10 – рабочее окно передней стенки, 11 – поворотный механизм, 12 – подина печи; г) индукционная печь: 1- нагревающийся металл, 2 – съемный свод, 3 – индуктор, 4 – тигель из огнеупорного материала.

|

|

|

- третий этап – раскисление, прекращается подача кислорода в сталь и подаются раскислители в такой последовательности: ферромарганец FeMn, ферросилиций FeSi и алюминий. Они должны удалить из стали закись железа и этим остановить окисление углерода и раскислить сталь: FeMn+FeO=MnO+2Fe.

По степени раскисленности стали бывают: «СП» - полностью раскисленные, «КП» - неполностью раскисленная, продолжает кипеть при выпуске из печи, заливке в изложницу и при кристаллизации.

Процесс кипения происходит при окислении углерода кислородом закиси железа и выделение из стали оксида углерода: C+FeO=Fe+CO. Кислород вредная примесь в готовой стали, вызывает красноломкость. «ПС» - полуспокойная сталь занимает промежуточное положение между «СП» и «КП».

Большинство марок сталей выплавляют спокойными. Основными металлургическими дефектами, ухудшающие качество стали: сера, фосфор, кислород, водород, азот, шлаковые включения. По ГОСТ качество сталей определяют по содержанию вредных примесей: S, P, O.

С целью улучшения качества стали применяют следующие способы повышения качества стали: вакуумной дегазацией – для удаления водорода, азота, неметаллических примесей; обработка синтетическим шлаком специального состава – для раскисления, удаления серы и фосфора; электрошлаковый переплав – для удаления серы, фосфора и кислорода; вакуумно-дуговой переплав – для удаления газов и неметаллических примесей; электронно-лучевой переплав, плазменный переплав – для повышения качества специальных сталей и сплавов.

|

|

|

2015-06-04

2015-06-04 1530

1530