| Марка пресс-материала | Масса навески,г | Число слоев таблеток | Зазор между верх-ним электро-дом и таблет-ками,мм | Продолжи-тельность нагрева, мин | Темпера- тура, С° |

| 03-010-02 (К-18-2) | 50-200 | - | 8-12 | 1,00-1,50 | - |

| Вх1-090-34(К-18-36) | - | 6-12 | 0,50-2,25 | - | |

| У1-301-07(волокнит) | 10-40 | 20-25 | 0,50-1,50 | 60-80 | |

| Сп-1~342-02(К-214-2) | 2-50 | 1-2 | 9-15 | 0,50-1,00 | 100-120 |

| Аминопласт | 15-80 | 7-15 | 0,65-1,00 | 80-90 |

Как уже отмечалось выше, наиболее рационально перед загрузкой предварительно нагревать пресс-материал до температуры 90-110 °С. Изделия технического назначения, как правило, производятся с металлической арматурой, которая служит для местного упрочнения изделий, упрощения сборки, для более надежного скрепления изделий, а также является проводником электрического тока. Арматура удерживается в изделии за счет значительной усадки пресс-материала, путем придания ей определенной конфигурации и снабжения арматуры кольцевыми выточками, сверлениями и т. д.

Как правило, арматура устанавливается в пресс-форме до загрузки пресс-материала, и лишь в редких случаях впрессовывается в уже оформленное изделие сразу после прессования или в не полностью отвержденное изделие.

Для фиксации арматуры в пресс-форме могут быть предусмотрены оформляющие знаки, специальные отверстия с фиксаторами или резьбовые шпильки. Арматура крупных размеров перед установкой на форму подогревается.

С момента окончания загрузки материала в форму начинается цикл прессования. Прессование - это процесс, в котором материал, находящийся под давлением в нагретой форме, расплавляется, заполняет все формующее пространство и выдерживается до полного отверждения. Выдержка начинается с момента создания давления прессования в сомкнутой форме и заканчивается в момент подъема пуансона и размыкания формы для удаления полученного изделия.

Выдержка зависит от скорости отверждения пресс-материала, температуры формы и температуры предварительного подогрева материала, а также от вида изделия и его толщины. Поскольку различные свойства материала достигают своих максимальных значений при разных величинах времени отверждения, то их выбор в известной степени определяется назначением прессуемых изделий. С другой стороны, увеличение продолжительности выдержки не всегда ведет к дальнейшему улучшению свойств, а иногда дает и противоположный результат. Кроме того, это наиболее продолжительная операция цикла прессования, и потому снижение выдержки имеет большое значение для повышения производительности процесса.

При прессовании изделий, которые необходимо охлаждать под давлением (такие, как изделия из слоистых пластиков), выдержка при охлаждении учитывается отдельно, ее время может быть очень значительным из-за низкой теплопроводности и быстро возрастает с ростом толщины прессуемых изделий. Режимы прессования изделий из пресс-материалов приведены в табл. 3.

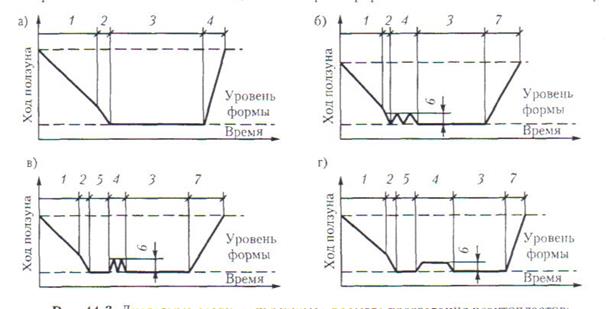

Подпрессовки. Формообразование изделий из пресс-материалов происходит в результате реакции поликонденсации, происходящей в связующем и сопровождающейся выделением поликонденсационной воды. При температуре прессования (160-180 С°) такая влага находится в газообразном состоянии. Одновременно из связующего могут выделяться и остатки непрореагировавших мономеров (фенол, формальдегид, резол). Если толщина стенки изделия более 1-2 мм, а масса изделия существенна, то образовавшиеся в этом случае летучие значительны по количеству, и их необходимо удалять, поскольку в противном случае они, образуя в изделии микропустоты, будут ухудшать его свойства. Для удаления летучих при прессовании выполняют так называемые подпрессовки, то есть периодическое кратковременное размыкание-смыкание пресс-формы. Подпрессовки могут быть высокими и низкими, ранними или поздними - в зависимости от массы изделия, химических особенностей процесса отверждения, количества летучих и пр. Диаграммы примерных режимов прямого прессования реактопластов приведены на рис. 3. При извлечении готовых изделий из пресс-формы они обычно имеют высокую температуру (160-200 °С).

Рис. 3. Диаграмма различных режимов прямого прессования реактопластов:

а - без подпресовок; б - подпресовка «без паузы»; в - подпрессовка «после паузы»;

г - подпрессовка «с паузой»;

1- ход па низком давлении; 2 - ход па высоком давлении; 3 - выдержка под давлением;

4 - подпрессовка; 5 - пауза перед подпреесовками; 6 - высота подпрессовок; 7 - подъем пресса

Охлаждение изделий происходит вне формы на воздухе. Для предотвращения коробления крупных изделий под влиянием остаточных напряжений их охлаждают в специальных зажимных приспособлениях или на оправках. Крупногабаритные изделия с большой разнотолщинностью иногда после прессования подвергают дополнительной термообработке или нормализации в термостатах при температурах 120-150 С° в течение 2-4 часов. Такая термообработка способствует более полному и равномерному завершению химической реакции отверждения, что способствует повышению физико-механических свойств, твердости, а также однородности материала.

Нормализация состоит в плавном медленном охлаждении изделий после непродолжительной выдержки при повышенной температуре и способствует более полной релаксации напряжений в материале, вызванных неравномерностью нагрева и неодинаковой скоростью отверждения пресс-материала.

Механическая обработка изделий состоит в придании им свойств, предусмотренных их конструкцией и потребительскими требованиями. Эта обработка состоит в раскрытии непропрессованых отверстий, удалении острых кромок, зазубрин, грата, зачистки литниковых выступов, шлифовании и полировании поверхностей. Все перечисленные действия осуществляются механическим способом с помощью галтовочных барабанов, сверлильных и шлифовальных станков, резьбонарезных приспособлений. Большинство операций выполняется вручную или с применением простейших механизмов, поэтому они крайне непопулярны у работников и вследствие этого неоправданно дороги.

Для механической обработки изделий массовых тиражей, типа детали электрических патронов, используют автоматические линии, каждая из которых специализирована на одну разновидность изделий.

Таблица 3

2015-06-05

2015-06-05 1193

1193