1. Ответственность руководства за качество.

Руководство предприятия должно взять на себя следующие функции при построении системы качества.

1) Определить политику в области качества, то есть установить цели функционирования и развития предприятия. Стандарт определяет как обязательный элемент – документальное оформление политики в виде декларации или обязательства. В качестве примера приведем заповеди качества фирмы "Sony":

• Осуществляя прогресс, служить всему миру.

• Всегда стремиться к неизведанному.

• Совершенствовать производство.

• Широкие внутрифирменные связи.

• На каждое рабочее место – человека, который действительно хочет на нем работать.

• Ориентация на работника.

2) Определить и документально оформить ответственность и полномочия сотрудников.

3) Определить финансовые, материальные и кадровые ресурсы для выполнения политики в области качества.

4) Назначить уполномоченного по качеству.

Внедрение на предприятии современной системы качества требует значительного внедрения нововведений в управлении и организации производства, что часто вызывает сопротивление сотрудников. Задача руководства – так психологически настроить коллектив (в том числе и личным примером), чтобы цели и задачи построения системы качества бьши поняты каждым работником.

|

|

|

2. Документация системы качества.

Необходимо разработать, документально оформить и поддерживать функционирование системы качества. Иерархия документации возглавляется Руководством по качеству, где определены процедуры системы качества. Далее идут рабочие инст рукции системы качества и планы деятельности по развитию менеджмента качества. Требования к Руководству по качеству изложены в стандарте ISO 10013.

3. Анализ контрактов на поставки продукции.

Необходимо разработать и поддерживать в рабочем состоянии инструкции, обеспечивающие анализ контракта службой маркетинга. Этой стадии придается огромное значение, поскольку правильное оформление контракта и отслеживание связей позволяет значительно уменьшить риск от поставки недоброкачественной продукции. На стадии заключения контракта наиболее эффективна работа с документацией и информационными материалами.

¨ Приступая к анализу заключаемого контракта, руководство предприятия должно определить:

• какие пункты должны быть проанализированы исходя из задач обеспечения качества;

• какие должностные лица должны принять участие организации работ по анализу контракта;

• как документировать результаты анализа.

Анализ контракта – многофакторная задача. Наиболее значимыми факторами являются: степень новизны продукции; характеристика заказчика; особенности заказа.

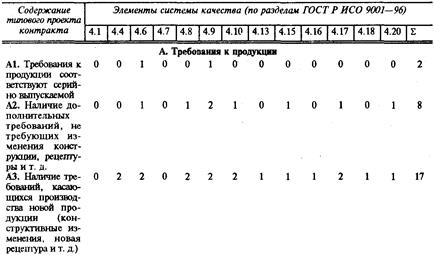

|

|

|

Для анализа можно воспользоваться известным методом развертывания функции качества. Элементы матрицы обозначают связь контракта и элементов системы качества: 0 – связь отсутствует, 1 – связь слабая, 2 – связь определяющая. Сумма баллов по столбцам означает степень вовлеченности в проработку контракта тех или иных служб или привлекаемых специалистов. Если сумма по столбцу не превышает 1, то согласование не требуется, 2 – желательно, 3 и более – обязательно. Суммы баллов по строкам отражают значимость данного требования контракта для обеспечения качества.

Типовая матрица анализа контракта

После определения приоритетов с использованием матрицы необходимо скомплектовать пакет документированных процедур (стандарты, методы выполнения измерений (МВИ), технологические карты) или носителей информации (инструкции, руководства).

Такой подход поможет реализовать важнейший принцип системы качества – предотвращение несоответствий уже на стадии анализа контракта.

Полезным является также построение "коридора" качества. Для этого необходимо определить перечень всех параметров, определяющих имеющиеся и ожидаемые потребности рынка и потребителя. Нижним пределом можно считать требования безопасности, определяющие юридическую ответственность производителя за реализацию на рынке. Верхний предел соответствует теоретическому уровню качества для этой продукции. Далее необходимо определить положение лучшего аналога планируемой к выпуску продукции и сравнить уровень качества выпускаемой малым предприятием продукции с параметрами нижнего, верхнего пределов и аналога. ¨

5. Управление документацией предприятия.

Предприятие использует обычно достаточно сложную и многофакторную систему документации, соответствующую жизненному циклу продукции:

• управленческая;

• техническая;

• финансовая;

• документация системы качества;

• прочие системы документации.

Стандартом предписывается создание эффективной системы взаимодействия и улучшения всех систем с обязательным документированием процедур.

6. Управление закупками.

Приобретаемая продукция должна соответствовать необходимому уровню качества. Для обеспечения функционирования системы качества на уровне закупки необходимо контролировать и организовать следующие действия:

• оценку субподрядчиков;

• определить полноту и достоверность информации о заказанной продукции;

• проверить образцы продукции самостоятельно либо привлечь независимую инспекционную компанию.

7. Контроль комплектующих.

Под комплектующими здесь понимается сырье, материалы, оборудование. Поставщик должен разработать и поддерживать в рабочем состоянии процедуры управления проверкой, хранением, техническим обслуживанием комплектующих.

8. Идентификация и прослеживаемостъ продукции.

Эффективное управление процессами требует знания в любой момент времени о местонахождении и состоянии любого элемента технологической цепочки. Необходимо разработать систему отличия одной единицы продукции от другой (идентификация) и систему определения их взаимного расположения (прослеживаемость).

9. Управление производственными процессами.

Стандарт рекомендует планировать процессы производства, монтажа и технического обслуживания, влияющих на качество продукции, и обеспечить управляемые условия.

10. Контроль параметров продукции представляет собой систему технического контроля качества продукций.

11. Поверка оборудования состоит из процедур метрологического обеспечения контрольного, измерительного и испытательного оборудования. Система подтверждения метрологической пригодности оборудования более подробно изложена в стандарте ISO 10012 -1.

|

|

|

12. Сортировка и маркировка некачественной и бракованной продукции.

Поставщик должен разработать и поддерживать документированные процедуры, обеспечивающие гарантию, что бракованная продукция не используется в технологическом процессе и не может быть поставлена заказчику.

13. Управление утилизацией бракованной продукции.

Бракованная продукция может быть:

1) переделана или отремонтирована;

2) переведена в другую категорию качества;

3) отправлена в отходы.

14. Корректирующие и предупреждающие мероприятия.

• Корректирующие действия:

1) рассмотрение жалоб потребителей;

2) рассмотрение причин брака и определение порядка его устранения;

3) проведение контроля за корректирующими воздействиями.

• Предупреждающие действия:

1) анализ информации о функционировании системы качества;

2) определение зон риска;

3) организацию предупреждения потерь и контроля за эффективностью предупреждающих воздействий.

15. Транспортировка, упаковка, хранение и поставка продукции.

16. Управление информацией по качеству.

Предприятие разрабатывает процедуры сбора, хранения иобновления данных о качестве.

17. Внутренняя проверка качества.

Аудит качества – это системный и независимый анализ, проводимый в целях установления того, соответствуют ли определяющие качество виды деятельности и связанные с ними результаты поставленным задачам, а также возможна ли эффективная реализация этих задач и пригодны ли они для достижения преследуемых целей.

Различают три вида ориентации аудита качества – на продукт, на процесс, на систему качества. Каждый из этих видов аудита может проводиться методом самопроверки и с привлечением независимого внешнего аудитора.

18. Обучение (кадровая политика предприятия).

На практике обычно подготовку предприятия к сертификации системы качества начинают с обучения и подготовки кадров. Функционирование системы качества предписывает непрерывность этого процесса.

|

|

|

19. Техническое обслуживание.

Регламентирует построение системы сервисного обслуживания выпускаемой продукции.

20. Применение статистических методов принятия решений.

Развитие компьютерной техники и математического аппарата статистики позволило использовать статистические методы в управлении системой качества и техническом контроле качества. Статистические методы делятся на три категории по ориентации на процессы управления, на технический контроль качества продукции (выборки), на общесистемные методы (диаграммы Ишикавы, сетевые графы Парето и др.).

Отметим основные недостатки стандартов серии ISO 9000, которые побуждают предприятия к внедрению системы всеобщего управления качеством TQM:

• нет конкретных требований к содержанию системы контроля за расходами на качество, то есть не рассматривается и не отслеживается эффективность внедрения системы качества;

• нет ориентации на общечеловеческие ценности – экологию, социальный климат;

• нет жесткого требования сертификации всех комплектующих, поступающих на производство.

Концепция непрерывного развития качества регламентирует устранение выявленных несоответствий, что частично учтено при построении TQM.

Требования к системам качества в соответствии с концепцией TQM

Основные элементы всеобщего менеджмента качества заложены в первой части стандарта ISO 9004 и рассмотрены с точки зрения применимости к сфере услуг. В настоящее время в стадии разработки находятся части 3–7 стандарта. В них концепция всеобщего управления качеством (TQM) получит развитие в следующих направлениях:

Часть 3. Перерабатываемые материалы.

Часть 4. Стратегия улучшения качества.

Часть 5. Планирование качества.

Часть 6. Управление качеством продукции.

Часть 7. Управление системой качества.

Следует отметить, что философия TQM опирается на принцип "производство – это организм" и уделяет особое внимание человеческому фактору производства. Рассмотрим основные принципы построения системы TQM.

1. Качество должно обеспечиваться осознанными усилиями всех без исключения работников предприятия.

2. Деятельность по обеспечению качества должна соответствовать жизненному циклу продукта.

3. Повышение квалификации и переподготовка сотрудников должны быть непрерывными.

4. Основой качества является качество труда, а не машины.

5. Необходимо учитывать общечеловеческие ценности и социальные условия жизни.

6. Деятельность по обеспечению качества должна быть структурирована, то есть разбита на взаимосвязанные процессы.

7. Целью процессов является выполнение требований как внешнего, так и внутреннего потребителя.

8. Пожелание потребителя есть мера качества.

9. Постоянное улучшение всех процессов на предприятии.

10. Введение инноваций в области качества должно стать нормой жизни предприятия.

11. Качество должно планироваться путем учета всех пожеланий потребителя на стадии разработки.

12. Тщательный учет эффективности затрат на качество.

13. Управление должно прежде всего предупреждать, а не выявлять дефекты.

14. Работники предприятия должны быть командой под руководством менеджеров.

15. Осознание руководством основной цели предпринимательства – повышения качества.

16. Лидерство руководства в области качества.

17. Сосредоточение усилий высшего руководства предприятия в воспитании культуры качества.

Одним из признанных лидеров внедрения TQM является японская компания по производству автомобилей "Тойота". Наиболее существенные отличия построения системы качества "Тойота" от традиционной системы управления качеством (системы Тейлора) приведены в табл. 18.2.

Таблица 18.2. Сравнение систем качества Тейлора и TQM

| Производственная система Тейлора | Производственная система TQM |

| Найм работников по контракту на срок не более пяти лет. В случае неуспеха контракт разрывается Разделение технологических операций между исполнителями. Конвейерный принцип работы Ритм работника определяется ритмом процесса. Изменение ритма из-за работника недопустимо Разделение производства и управления. Контроль результатов труда отдельным подразделением Планирование сверху Вертикальная структура управления Исполнение обязанностей в рамках должностной инструкции Максимальная стандартизация и унификация. Качество — результат точного выполнения норм Приоритет прибыли Технология первична, работник должен ей соответствовать Нормирование работы. Оплата труда на основе норм | Пожизненный найм работников. Неуспех — неудача руководителя. Обучение, мотивация, индивидуальный подход Комплексирование операций у одного исполнителя. Модульный принцип построения процесса. Промежуточный продукт рассматривается как законченная работа исполнителя Ритм процесса определяется работником. Изменение ритма — обязанность работника при ухудшении качества Развитие форм самоуправления и самоконтроля (кружки качества) Планирование снизу Матричная структура управления Стимуляция творческой активности Стандарт-рекомендация. Качество — результат непрерывного совершенствования Прибыль — только одна из составных частей качества Технология должна создаваться из соображений создания условий для качественного труда Оплата за качество труда |

¨ Применение концепции TQM в организации управления предприятием.

1. Принципы кадровой политики.

Традиционный подход к управлению рассматривает компанию как работодателя (заказчика работ), а служащего – как производителя.

Основой взаимоотношений организация – работник является договор и право на рабочее место, что схематично изображено на рисунке:

С точки зрения TQM организация представляется как поставщик, а работники – заказчиками. Взаимоотношения между ними основываются не на затраченном времени, а на интеллектуальном вкладе работника в общее качество. Работник предоставляет свой интеллект компании, чтобы обеспечить ее развитие, то есть расплачивается своей интеллектуальной собственностью за право самореализации. Организация предоставляет для этого перечень работ, оказывая услугу работнику для развития собственных талантов. Следовательно, кадровая политика должна учитывать не только потребности "внешних", но и внутренних клиентов – рабочих. Подход TQM к кадровой политике предложен на следующем рисунке:

Тренерство – специфическое требование построения кадровой политики TQM. Главная роль управленческого звена предприятия как тренера – развивать людей, а не тратить время на администрирование. Основные качества тренера: умение слушать, умение быть объективным, умение советовать. ¨

Отметим, что концепции TQM и ISO не исключают, а взаимно дополняют друг друга. При этом стандарты ISO больше уделяют внимания проблеме взаимоотношений поставщик – потребитель, тогда как TQM ориентирована на обслуживание внутренних задач предприятия.

18.7. Директивы ЕС – система обязательного подтверждения качества на европейском рынке

Формирование взаимного доверия в странах ЕС и устранение технических барьеров в торговле рассматривались в § 18.4. Основой доверия является гармонизация стандартов и норм путем введения стандартов EN и взаимного признания результатов сертификации товаров и услуг. Однако практическая деятельность в данном направлении выявила различие в подходах стран Европейского Сообщества к процедуре сертификации. Под лозунгом борьбы за качество легко обосновать необходимость тотальной сертификации товаров и услуг. Практическое применение этого подхода ведет к необоснованному удорожанию продукции, поскольку в ее себестоимость производитель вынужден закладывать сертификационные испытания и процедуры взаимного признания сертификатов. Практически во всех странах Европы и России все группы продукции и услуг разделены на две большие области – законодательно регулируемую и законодательно нерегулируемую. При этом государство берет на себя обязательства контролировать сертификацию только той продукции (и только тех ее параметров), которые могут нанести вред здоровью человека и окружающей среде. Сертификация всей остальной продукции и испытания совокупности ее параметров качества являются делом добровольного согласия поставщика и потребителя.

Договоренность о том, что нельзя подменять борьбу за качество всеобщей сертификацией, привела к созданию в рамках Комиссии Европейского Сообщества предписаний (Директив ЕС), которые содержат обязательные требования к безопасности определенных групп продукции или их параметров. Директивы ЕС были включены в национальные законодательства всех стран Сообщества. На изделия, прошедшие сертификацию в рамках Директив, наносится знак СЕ. Продажа изделий без знака СЕ, то есть не прошедших процедуру сертификации соответствия Директивам, в Европейском Сообществе запрещена. Перечень Директив приведен в табл. 18.3.

Структура Директивы приведена на рис. 18.7.

Таблица 18.3. Директивы ЕС (состояние на 1 марта 1995 г.)

| № п/п | Наименование Директивы | Дата внесения в Реестр ЕЭС |

| Электрическое оборудование | 26.03.93 | |

| Простые сосуды под давлением | 08.08.87 | |

| Безопасность игрушек | 16.07.88 | |

| Строительные продукты | 11.02.89 | |

| Электромагнитная совместимость | 23.05.89 | |

| Машины | 29.06.89 | |

| Средства индивидуальной защиты | 30.12.89 | |

| Ручные весы | 20.07.90 | |

| Активные имплантируемые медицинские приборы | 26.07.90 | |

| Устройства потребления газа | 26.07.90 | |

| Телекоммуникационное оборудование | 23.04.91 | |

| Водогрейные котлы | 22.06.92 | |

| Общая безопасность изделий | 11.09.92 | |

| Предметы из целлюлозы | 17.04.93 | |

| Детские соски из резины | 17.04.93 | |

| Взрывчатые вещества для гражданских целей | 15.05.93 | |

| Медицинские продукты | 12.07.93 | |

| Гигиена продуктов питания | 19.07.93 | |

| Строительные конструкции | 20.01.94 | |

| Приборы и защитные системы во взрывоопасных областях | ||

| 30.06.94 | ||

| Материалы для обуви | 19.04.94 | |

| Спортивные суда | 30.06.94 | |

| Транспортировка опасных грузов по дорогам | 12.12.94 |

Рис. 18.7. Структура Директивы

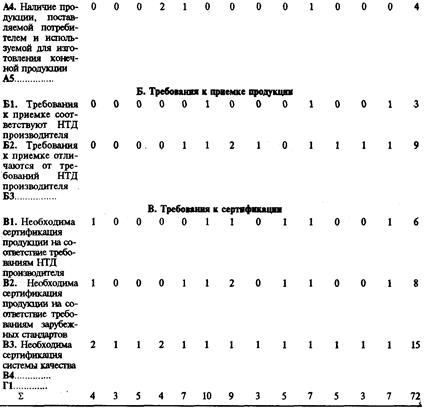

Основным требованием к членам ЕС является законодательное закрепление положений Директивы в установленые сроки. На подготовку к реализации Директивы обычно определяется переходный период, который зависит от степени готовности членов ЕС и сложности технических процедур испытаний. Порядок подтверждения соответствия описывается восьмью модулями (рис. 18.8).

Рис. 18.8. Модули подтверждения соответствия в странах ЕС

Модуль А. Испытания продукции не производятся, решения допуске на рынок ЕС с маркировкой знаком СЕ принимаются на основании декларации и рассмотрения технической документации по требованию официальных органов.

Модуль В. Нотифицированный орган испытывает только образец продукции – типичный представитель серии. Самостоятельно модуль практически не применяется.

Модуль С. Применяется только в сочетании с модулем В для предприятий, не имеющих стадии проектирования (серийное производство). Нотифицированный орган может не привлекаться, предприятие несет ответственность за полную процедуру испытаний в соответствии с Директивой на собственном оборудовании.

Модуль D. Применяется только в сочетании с модулем В. Нотифицированный орган обязан проверить функционирование системы качества на стадии производства, технического контроля и испытаний.

Модуль Е. Применяется только в сочетании с модулем В. Нотифицированный орган обязан проверить функционирование системы качества на стадии технического контроля и испытаний.

Модуль F. Нотифицированный орган обязан проверить соответствие Директиве статистической выборки из партии продукции (для поставок партий товаров).

Модуль G. Поштучные испытания для изделий ремесленничества, уникального оборудования и малых серий товаров.

Модуль Н. Проверка назначенным органом полной системы управления качеством.

Процедуры оценки соответствия предназначены для того, чтобы у контролирующих товарный рынок государственных органов создавалась уверенность в безопасности. Применение Директив позволяет избежать в пределах ЕЭС повторных испытаний одного и того же товара при пересечении границ.

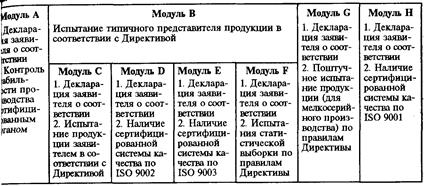

В большей части модулей упоминаются независимые организации, называемые нотифицированными органами. Для создания взаимного доверия комиссия ЕЭС назначает независимые и компетентные организации для выполнения процедур в рамках модулей. После внесения такой организации в Бюллетень ЕЭС она считается нотифицированным (назначенным) органом. Следует отличать действия органов по сертификации от деятельности нотифицированных органов. Основные отличия процедур нотификации и сертификации:

Как правило, на практике функции нотифицированного органа выполняет какой-либо орган по сертификации.

Важнейшие элементы требований к органу по нотификации:

• независимость от любого стороннего влияния на результаты проверок и испытаний;

• стабильность юридического лица;

• техническая компетентность;

• профессиональный персонал;

• конфиденциальность;

• гарантированная компетентность субподрядчиков;

• наличие договора гарантийного страхования;

• должен выполнять задачи полностью хотя бы одной Директивы.

Минимальные требования к поставщику продукции, включенной в какую-либо Директиву:

• должен выполнять требования соответствующих Директив;

• должен согласовать с нотификационным органом процедуру проверки соответствия Директивам (выбрать модуль – см. рис.18.8);

• не должен без разрешения маркировать свою продукцию знаком СЕ;

• должен быть резидентом в какой-либо стране ЕЭС (иметь зарегистрированное представительство) или осуществлять поставки через резидента.

18.8. Международная система независимой экспертизы качества и количества при осуществлении внешнеторговой деятельности

Сертификация или нотификация товара подразумевает обязательное сравнение свойств продукта с требованиями какого-либо нормативного документа (стандарта, нормы, Директивы). Однако практика заключения внешнеэкономических контрактов показывает, что в договоре стороны могут при обсуждении качества поставляемой продукции ссылаться либо на нормативные документы, либо устанавливать другие критерии качества, на основании которых производятся финансовые взаиморасчеты.

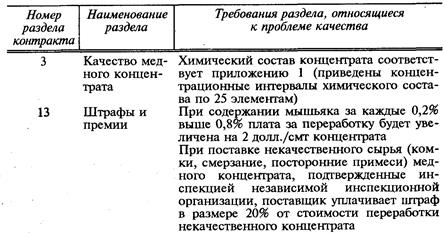

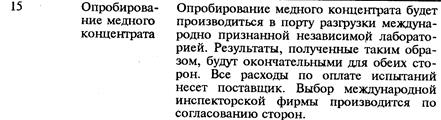

¨ Приведем выдержки из контракта на поставку медного концентрата, относящиеся к проблеме качества.

Таким образом, соответствие качества поставляемого товара условиям контракта является одним из основных принципов внешнеэкономической деятельности.

Общепризнанным в мире механизмом разрешения торговых споров является привлечение комплексной независимой экспертизы или инспекции (аудита), при этом объектами экспертно-инспекционной деятельности могут быть:

• инновационные проекты и программы, требующие инвестиций для их реализации и имеющие значительные для фирмы или территории экономические, социальные и экологические последствия;

• количество, качество и цена товарной продукции, являющейся объектом коммерческой деятельности (в том числе внешнеэкономической);

• финансовое состояние субъектов экономической деятельности (финансовый аудит);

• соответствие деятельности предприятий и ее последствий какой-либо установленной группе требований, определенных нормативными и нормативно-техническими документами (экологический аудит, энергетический аудит);

• соответствие технической документации, нормативных и законодательных актов действующим техническим нормам и законодательству (например, требованиям безопасности, экологическим нормам и т. д.);

• деятельность по оценке основных фондов, имущества, интеллектуальной собственности и других материальных и нематериальных активов, которые являются предметами коммерческой деятельности (купля-продажа, страхование, залог и др.) или налогооблагаемой базой.

В мировой практике вышеперечисленными видами экспертно-инспекционной деятельности занимаются известные фирмы, входящие в Международную федерацию инспекционных агентств (IFIA), такие, как SGS, Alex Stewart, Inchcape Testing Services и др. К их услугам обращаются и отдельные предприятия и правительства государств при решении спорных вопросов, необходимости экспертно-аналитической подготовки для принятии ответственных решений. Приведем согласованные международные правила функционирования инспекционных агентств.

Международная федерация инспекционных агентств, Лондон

2015-06-26

2015-06-26 4762

4762