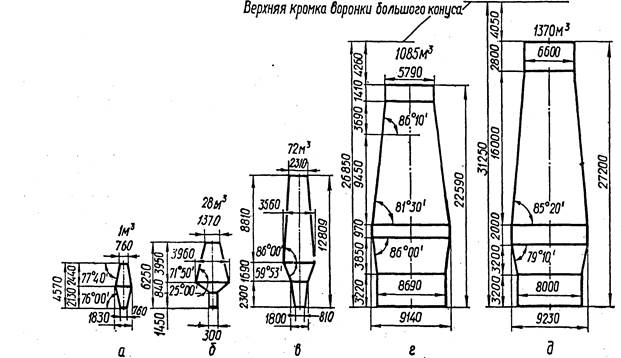

История развития профиля доменной печи имеет свое начало от домниц XIV в., рабочее пространство которых представляло собой два усеченных конуса, сложенных широкими основаниями (рис. 2а). Первые доменные печи XVвека мало чем отличались от домниц, за исключением несколько большей высоты — от 4,5 до 6,5 м при диаметре распара 2—3 м и горна 0,7—0,8 м. При разгаре огнеупорной кладки наблюдалось повышение производительности печи и снижение расхода топлива (увеличивались объем печи и время контакта газа с шихтовыми материалами). Поэтому размеры рабочего пространства печи стали увеличивать. Однако увеличению высоты печи препятствовала малая мощность воздуходувных средств, отсутствие нагрева дутья и низкая прочность древесного угля, единственного в то время вида твердого топлива. Увеличение диаметра горна и расширение колошника сдерживалось отсутствием механизированных средств загрузки шихты и уборки продуктов плавки. Эти операции производились исключительно вручную.

До середины XIX в. объемы печей увеличивали главным образом путем увеличения диаметра распара. Производительность оставалась крайне низкой и не превышала 1,6 т/сут. В этот период характерной была немецкая печь (рис. 2б) завода «Фекерхаген» 1838 г.). В таких печах плохо использовались газы, так как они обрабатывали только центральный столб материалов, а на периферии распара шихтовые материалы не участвовали в процессе. Отношения главных размеров профиля составляли: H0/D = 1,5, D/dг = 13,2; dк/D = 0,361. Чрезмерно узкий горн являлся причиной низкого выхода чугуна на единицу объема печи. Объем печи постепенно увеличивался по мере разгара кладки, обеспечивая возможность вдувания большего количества воздуха.

|

|

|

В начале 40-х годов XIX в. на немецких и французских металлургических заводах появились печи выгодно отличающиеся от печей завода «Фекерхаген» профилем с уменьшенными поперечными размерами и увеличенной высотой, максимальной для того времени, при работе на древесном угле.

Другим путем шло развитие доменного производства в России. Основное отличие этих печей от западноевропейских — не только большой (примерно в 3,0—3,5 раза) полезный объем печей, но и значительная разница соотношений главных размеров профиля. Отношение диаметра распара к диаметру горна было меньшим, диаметра колошника к диаметру распара большим (до 0,75) при одном и том же отношении к нему обшей высоты (H/D). Еще в 1740 г., т. е. за 100 лет до создания такого несовершенного профиля как печь завода «Фекерхаген», на Невьянском заводе (Урал) была построена печь высотой 12,8 м (рис.2в). Ее размеры примерно на 25% превышали размеры печи Рейнского завода (Германия), а полезный объем был в 3,5 раза больше печи завода «Клерваль» (Франция). Печь Невьянского завода имела расширяющийся к верху горн, образующий широкое сечение в месте стыка с более крутыми заплечиками. Печь Невьянского завода была первой в мире по высоте при плавке на древесно-угольном топливе и долго сохраняла первенство по производительности благодаря своим размерам и конфигурации профиля. Изобретение в 1765 г. И. Ползуновым паровой машины с цилиндрическими мехами, испытанными на Нижнетагильском заводе (Урал), позволило увеличить высоту печей, избежав нерациональных профилей, существующих на печах Западной Европы.

|

|

|

Увеличение размеров доменных печей в Западной Европе стало возможным после появления паровой машины Уатта в 1776 г. В 1839 г. Английский металлург Дж. Гиббонс в работе «Практические заметки о конструкции доменных печей Страффордшира» высказал предложения по определению профиля доменной печи. Обратив внимание на характер и величину износа огнеупорной кладки печей, производимого «огненным перстом, пишущим на их стенах», он счел нецелесообразным проектный профиль, как заранее подвергающийся большому изменению в процессе эксплуатации. Внутреннее очертание рабочего пространства, по его мнению, заранее должно иметь форму, получаемую в результате разгара, для предотвращения интенсивного разрушения стен печи в первые же месяцы работы. При этом общая продолжительность кампании печи значительно увеличится. Построенная по этому принципу печь (рис.) имела увеличенный диаметр горна, более крутые и высокие заплечики и расширенный колошник. Ее проектная производительность была достигнута значительно раньше обычного, производство намного превышало достигаемый ранее уровень, а продолжительность кампании в 7 лет была рекордной для того времени.

Но предложенный Дж. Гиббонсом принцип проектирования не получил распространения, и мысль о применении «естественного» профиля не была осуществлена. Только спустя много времени ее использовали в предложениях по созданию рационального, так называемого «жесткого» профиля при строительстве доменных печей с тонкостенной шахтой в СССР и за рубежом.

Дальнейшее увеличение до 24—27 м высоты печей на Западе в 60-х годах XIX в. осуществили на заводе «Кларенс» в Кливленде (Шотландия) на печах с «вытянутым» профилем Белла. Этому способствовали высокая механическая прочность кокса и усиление воздуходувных и воздухонагревательных средств(первая коксовая плавка была проведена в Англии в 1740 г).

Целесообразность увеличения высоты впоследствии была обоснована Л. Грюнером (Франция) в опубликованных им в 1876 г. исследованиях по истории доменной плавки. Он изучил значение отношения высоты печи к диаметру распара и показал, что чем оно выше, тем эффективнее использование полезного объема и меньше расход кокса. Наилучшие результаты получали при узком или вытянутом профиле с отношением H0/D = 4,0 для коксовых и 4,33 для древесно-угольных доменных печей. Подобные печи были построены на заводе «Кларенс» (рис.). Отношение H0/D для этих печей находилось в пределах от 3,7 до 4,6.

Полезный объем печей за период 1880-1920 гг., особенно в США, резко возрос до 700—800 м3 (при отношении H0/D ~ 4,0). При установившемся диаметре колошника 5,18 м угол наклона заплечиков увеличился от 73—76 до 80—83°; а угол наклона шахты снизился от 87—86 до 83—85°. При этом считали, что увеличение диаметра горна, достигшего за указанный период 4,5—6,5 м, является главным условием увеличения производительности печи независимо от других элементов профиля. Такое мнение, получившее в свое время широкое распространение в США, было причиной создания так называемого «бутылкообразного» профиля доменной печи (рис. 2г) с низким для того времени значением отношения dк/D = 0,63 - 0,65. Данные по работе этих печей, отличавшиеся повышенными расходом кокса и выносом пыли, подтвердили, что увеличение площади поперечного сечения горна не сопровождается пропорциональным повышением производства. Одностороннее расширение сечения горна приводит к сокращению времени пребывания газов в печи. Узкий колошник лимитирует их прохождение, ухудшает распределение, увеличивая расход кокса и снижая производительность.

|

|

|

Дальнейшее развитие профиля доменных печей характеризовалось отходом от бутылкообразного профиля (рис.2.д) и постепенным увеличением диаметра колошника при сохранении относительно постоянных отношений: dк/D = 0,68-0,72; D/dг = 1,10-1,12; H0/D = 3,00 -2,60. Последующий рост полезного объема печей до 1500— 1550 м3 и свыше 1800 м3 в период 1940-1960 гг. сопровождался увеличением высоты до 33,6, диаметра горна до 9,23, распара до 10,14 и колошника до 7,0 м. Соотношение основных размеров, установившееся в предыдущий период, не менялось.

Опасение ухудшить распределение материалов при увеличении диаметра колошника долгое время сдерживало увеличение его размера. Одностороннее развитие горна привело к созданию бутылкообразного профиля доменной печи с преувеличенным диаметром горна и суженным колошником (рис. 2, г). Опыт эксплуатации таких печей показал, что производительность их не увеличивалась пропорционально площади поперечного сечения горна: узкий колошник препятствовал прохождению большого количества газов, что ограничивало производительность доменной печи. Плохая работа печей с бутылкообразным профилем привела к увеличению диаметра колошника (рис. 2, д).

|

Рис. 2 Развитие профиля доменной печи.

Современные доменные печи характеризуются профилем с пропорциональными размерами отдельных элементов, что обеспечивает высокую производительность при низком удельном расходе топлива. Размеры профилей типовых доменных печей СССР приведены в табл. 28. На рис. 3 показаны профили типовых доменных печей СССР. Увеличение полезного объема печей сопровождается пропорциональным увеличением их поперечных размеров. При этом отношение поперечных размеров к высоте неуклонно повышается (отношение полезной высоты к диаметру распара снизилось с 3,18 для печи полезным объемом 1033 м3 до 2,24 для печи полезным объемом 5000 м3). Наблюдается тенденция к некоторому отставанию увеличения диаметра колошника от увеличения диаметра распара, приводящее к снижению величины отношения dK: Dp (0,71 для печи полезным объемом 1033 м3 и 0,63— 2300 м3). Непропорциональное увеличение диаметра распара при постоянной высоте шахты снижает величину угла ее наклона и, следовательно, приводит к неправильному распределению газового потока по сечению печи. Этот недостаток устранен на печах полезным объемом 2700, 3000, 3200, 5000 м3(dк: Dp равно 0,66; 0,656; 0,675; 0,67 соответственно).

|

|

|

2015-06-28

2015-06-28 1226

1226