12.1. Требования к надзору за ремонтом лопастей сборных гребных винтов аналогичны требованиям к надзору за ремонтом лопастей цельных гребных винтов.

Приложения к Руководству по техническому надзору за судами в эксплуатации

|

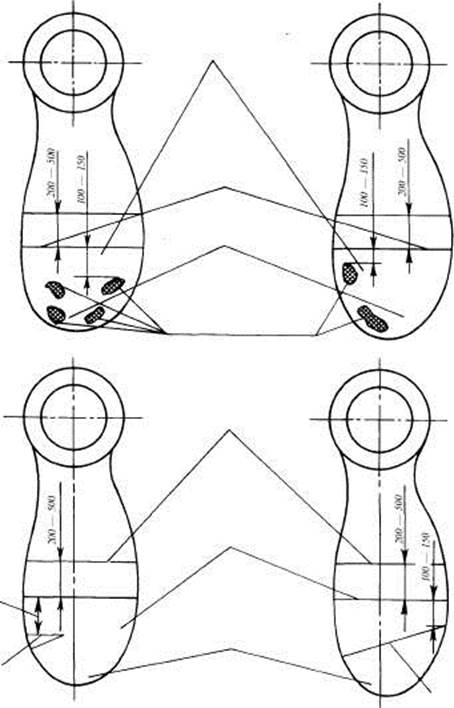

| Участок нагрева при местной термической обработке |

| Область нагрева при заварке дефектов |

| Область нагрева при местной термообработке |

| Дефекты, исправляемые заваркой |

| Область нагрева при местной термообработке |

| Область нагрева при заварке трещин и приварке части лопасти |

| 100 — 150 |

| Область нагрева при местной термообработке |

| Заварка трещин при ремонте |

| Приварка недостающей части лопасти |

Рис. 11.7 Участки нагрева при местной термической обработке

Приложение 12

12.2. Осуществляя периодическое освиде

тельствование сборных гребных винтов, инспек

тор особое внимание должен уделять целостнос

ти фланцевого соединения и, в частности, про

верять, нет ли разрушений в стопорных устройст

вах гаек, нет ли люфта в шпильках (болтах), нет

ли разрушений во фланцах, не разрушена ли

цементная заливка головок гаек (болтов).

|

|

|

12.3. При монтаже сборных лопастей на

ступицу необходимо обратить особое внимание

на следующие факторы:

на правильную установку лопастей, особенно когда число отверстий на засасывающей и нагнетающей сторонах совпадает, а направляющих конструкций нет;

на правильную установку всех лопастей по углу поворота фланца, т.е. по шагу;

на конструкции стопорных устройств, учитывая, что болты, вворачиваемые в колпачковые гайки с обратной по отношению к шпильке резьбой, недостаточно надежны;

на толщину металла стопорных планок, которые, учитывая разнополярность материалов лопастей и ступиц, быстро коррозируют.

12.4. Сопрягаемые поверхности фланцев лопас

тей и ступиц должны пришабриваться «на краску» с

числом пятен 2 на площади 25 х 25 см. Недопусти

ма установка между сопрягаемыми поверхностями

прокладок или прокрашивание этих поверхностей.

Для гарантии плотной посадки фланцев между их

боковыми гранями должен иметься зазор. Допус

тимы конструкции, при которых пригонка фланцев

осуществляется тщательной станочной обработкой

посадочных поверхностей по 7-му классу точности

с одновременным контролем неплотности, с допус

каемым отклонением 0,03 мм в сторону вогнутос

ти. Крайне редки и менее надежны конструкции,

при которых пришабриваются боковые грани

фланцев.

12.5. Шпильки должны плотно устанавли

ваться в гнезда ступицы. Ввернутые при плотной

посадке шпильки на 0,5 длины резьбы не должны

иметь люфта. При механическом разрушении

лопастей невозможно требовать неразру-

шающий контроль шпилек.

|

|

|

12.6. Шаговые сухари при эллиптических отвер

стиях во фланцах лопастей должны полностью

исключать подвижность лопасти. Сухари при

гоняются по каждому отверстию индивидуально с

плотной посадкой. Число сухарей и материал их

изготовления в зависимости от установочного шага

указывается на чертежах. При установке лопасти на

средний шаг в каждом гнезде лопасти должно быть

установлено по два сухаря.

12.7. Колпачковые гайки должны равномерно

затягиваться с обязательным обеспечением контро-

ля момента затяжки динамометрическим ключом. На чертеже должен быть указан момент затяжки гайки. Окончательный контроль затяжки гаек может быть обеспечен по углу поворота гайки. Затяжка гаек до уровня металлического звона и другие субъективные методы контроля недопустимы.

12.8. Должно быть обеспечено надежное сто-

порение гаек (головок болтов), исключающее

разрушение стопорного устройства в эксплуата

ции и самоотдачу гаек (болтов).

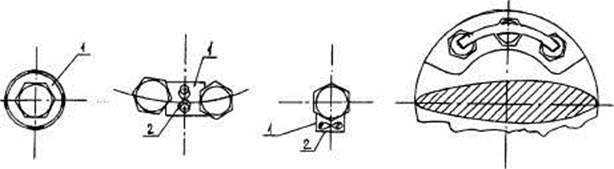

Инспектор должен учитывать, что стопорение гаек болтом, заворачиваемым в шпильку через верх донышка гаек, является ненадежным. Шпилька может вывернуться вместе с гайкой, как болт. Может быть использован приваренный пруток в середине головок болтов (см. рис. 12.8) или индивидуальные стопорные планки. Пруток и планки не должны быть из углеродистой стали, необходимо применять аустенитную нержавеющую сталь для прутков или планок и для электродов. Надежным способом стопорения гаек являются стопорные планки из аустенитной нержавеющей стали, вырубленные под грани двух соседних гаек, застопоренные болтами, которые шплинтуются проволокой (см. рис. 12.8).

12.9. После завершения монтажа фланцы

лопастей и болтовое соединение должны быть

залиты цементом или другим равноценным ма

териалом.

12.10. Если в процессе ремонта заменялась

одна или несколько лопастей, гребной винт

должен быть подвергнут контрольной проверке

по геометрии согласно разд. 16 и статической

балансировке в сборе согласно разд. 17.

13. ТРЕБОВАНИЯ К НАДЗОРУ ЗА РЕМОНТОМ ГРЕБНЫХ ВИНТОВ РЕГУЛИРУЕМОГО ШАГА

13.1. Осуществляя надзор за ремонтом гребных винтов регулируемого шага (ВРШ), инспектор особое внимание должен уделять выполнению требований, указанных в 13.1.1 — 13.1.4.

13.1.1. Должны обеспечиваться все требования,

предъявляемые к лопастям и ступицам, изложенные

в предыдущих разделах настоящей Инструкции.

13.1.2. При сборке отремонтированного ВРШ

должны обесшечиваться:

установка качественных резинотехнических изделий (уплотнений). Повторное использование резинотехнических изделий не допускается. При замене должно быть обращено внимание на сроки хранения в соответствии с технической документацией;

затяжка ответственных резьбовых соединений с контролем моментов или другими контроли-

Приложения к Руководству по техническому надзору за судами в эксплуатации

|

Рис. 12.8 Варианты стопорения гаек для шпилек съемных лопастей:

1 — стопорная планка; 2 — проволочный шплинт

руемыми величинами (удлинение, угол поворота и т.п.) в соответствии с указаниями в технической документации;

надежное стопорение крепежных деталей. Повторное использование стопорных деталей (стопорных шайб, проволоки и т.п.) не допускается;

требования к креплению лопастей, относящиеся к ВРШ (см. разд. 12). В случае ремонта лопастей или механизма их поворота (правка, замена сухарей и т.п.), а также в случае замены лопасти должна быть обязательно выполнена проверка разношаговости гребного винта в соответствии с требованиями табл. 13.1.2;

в случае ремонта или замены лопастей — статическая балансировка с обеспечением требований 17.8;

плотность стыков торца ступицы гребного винта с фланцем гребного вала, а также фланца полумуфты гребного вала с фланцем вала механизма изменения шага и плотности стыков

|

|

|

других фланцевых соединений валопровода. Щуп толщиной 0,05 мм должен закусывать на длине не более 5 мм.

13.1.3. Перед выводом судна из дока должны

обеспечиваться:

герметичность винта с поворотными лопастями путем испытания его на плотность изнутри давлением рабочего и смазывающего масла в соответствии с технической документацией, а также герметичность защитного кожуха, закрывающего фланец гребного вала, с деталями крепления гребного вала к ступице винта;

кинематические параметры ВРШ (хода поршня и диапазона разворота лопастей) в соответствии с технической документацией;

плавность и время перекладки лопастей.

13.1.4. На швартовных и ходовых испытаниях

судна должны обесшечиваться:

надежность работы ВРШ и его систем по прямому назначению в составе пропульсивного комплекса;

Таблица 13.1.2 Отдельные требования ГОСТ 8054-81 к геометрическим элементам для трех классов гребных винтов

| Контролируемые размеры и параметры | Класс гребного винта | |||||

| высший | средний | обычный | ||||

| %, | мм, не менее | %, | мм, не менее | %, | мм, не менее | |

| Радиус винта без насадки R Шаг сечения Нс Шаг лопасти Ял Шаг винта Яв Разношаговость сечений на г = 0,5 — 0,8; АЯ0 Длина сечений / Толщина сечений t Толщина кромок по длине сечений 0,15й Положение осевой линии лопасти по окружности Положение лопасти вдоль оси винта в точках 0,4R и 0,95_R Взаимное расположение осевых линий лопастей вдоль оси винта между двумя любыми лопастями в точке 0,5_R | + 0,25 + 1,5 + 1,0 + 0,75 + 1,5 + 1,0 + 2,5 -1,5 + 0,5 + 1,0 1,0 | + 0,15 + 10 + 1,5 + 5,0 + 5,0 + 2,5 -1,5 + 0,75 + 10,0 + 5,0 0,5 | + 0,25 + 2,0 + 1,5 + 1,0 + 2,0 + 1,5 + 4,0 -2,0 + 0,6 + 1,5 1,5 | + 2,0 + 15 + 10 + 7,5 + 10 + 4,0 -1,5 + 1,0 + 0,15 + 7,5 7,5 | + 0,25 + 3,5 + 3,0 + 2,5 + 1,5 + 6,0 -4,0 + 0,6 + 3,0 3,0 | + 2,5 + 25 + 20 + 15 + 10 + 6,0 -4,0 + 2,0 + 15,0 + 10,0 10,0 |

Приложение 12

одинаковые показания стрелок местного указателя шага и приборов на всех пультах дистанционного управления;

полная загрузка главного двигателя, а также режима «стоп» судна при вращающемся винте и соответствующих положениях рукояток управления на пультах;

|

|

|

время перекладки лопастей с «полного вперед» на «полный назад» и обратно, а также другие основные параметры, предусмотренные эксплуатационной документацией (величины рабочих давлений, температур и т.п.);

срабатывание аварийно-предупредительной сигнализации, блокировок, автоматического включения резервного электронасоса при имитации падения давления в гидравлической системе ВРШ.

14. КОНТРОЛЬ ГРЕБНЫХ ВИНТОВ В ПРОЦЕССЕ РЕМОНТА

14.1. До начала ремонта поверхности лопастей

и ступиц, вызывающие сомнения инспектора в

отношении возможного наличия скрытых дефектов

или микротрещин, должны быть подвергнуты

контроль методом цветной дефектоскопии. Дефек

тоскопия комлей лопастей ВРШ желательна при

каждом периодическом освидетельствовании.

14.2. В процессе выполнения ремонта гребно

го винта обязательному контролю со стороны

инспектора подлежит:

подготовка дефектов под шлифовку, заварку и наплавку;

соответствие качества сварочных материалов;

соответствие технологии требованиям, предъявляемым Регистром к ремонту гребных винтов;

квалификация сварщиков;

качество сварки;

выполнение термической обработки, ее режимы и технология;

геометрические характеристики лопастей после ремонта, там, где это необходимо, в соответствии с настоящей Инструкцией;

статическое уравновешивание, там, где это необходимо, в соответствии с настоящей Инструкцией.

14.3. Особенности разделки дефектов для меха

нической обработки и для сварки, наплавки и

приварки отдельных кусков лопастей изложены в

соответствующих разделах настоящей Инструкции,

и их выполнение необходимо контролировать.

14.4. Особое внимание необходимо уделять

контролю качества поверхности и всей глубине

сварного шва и прилегающей к ним зоны,

который осуществляется до термической обра

ботки и после ее выполнения. Обязательный

контроль — визуальный осмотр и цветная или люминесцентная дефектоскопия. Сразу же после обработки шва заподлицо, до термической обработки, производится визуальный осмотр через лупы 8 — 10-кратного увеличения. После термообработки осуществляют цветную или люминесцентную дефектоскопию.

14.5. Для проведения цветной дефектоскопии

контролируемая поверхность должна быть

отшлифована до R = 20 мкм. Цветная дефектос

копия производится при температуре (— 20) —

(+ 40)°С. Очистка поверхности производится

моющим раствором (МР-2 либо МР-1, ОП-7,

ОП-10, МЛ-51 и др.). Для выявления дефектов ис

пользуются проникающие жидкости (АЭРО-12А,

«Состав-2») и проявители (ПВ-2, ПС-3).

14.6. Дефекты выявляются визуальным кон

тролем с помощью лупы.

14.7. При нагреве металла для правки, сварки,

термической обработки необходимо непрерывно

контролировать постоянство заданной темпера

туры изложенными в Инструкции способами.

15. КРИТЕРИИ ПРИЕМКИ ПО РЕЗУЛЬТАТАМ ЦВЕТНОЙ ДЕФЕКТОСКОПИИ

15.1. Цветная дефектоскопия осуществляется

по нормативу, одобренному Регистром. Инспек

тор должен убедиться, что контролируемая

поверхность хорошо обработана.

15.2. Критерием цветной дефектоскопии слу

жит индикаторный след. Определение и типы ин

дикаторных следов — см. разд. 11 приложения 11.

Контрольный участок, подлежащий дефектоскопии, определяется, как квадратный участок площадью 100 см. Он может быть квадратным с основанием не более 250 мм.

Контрольный участок площадью 100 см должен выбираться в самом неблагоприятном месте, в котором можно ожидать наличия дефектов.

Обнаруженные по результатам цветной дефектоскопии индикаторные следы (дефекты) могут быть оставлены без исправления, если они по своим размерам и количеству не превосходят требований, приведенных в табл. 15.2.

16. КОНТРОЛЬ ГРЕБНЫХ ВИНТОВ ПОСЛЕ РЕМОНТА ПЕРЕД УСТАНОВКОЙ НА ВАЛ

16.1. Вследствие ремонта гребного винта или технологических операций по его обслуживанию могут измениться геометрические характеристики винта, что приведет к ухудшению основных эксплуатационных показателей судна, в частное-

Приложения к Руководству по техническому надзору за судами в эксплуатации

Таблица 15.2 Допускаемые без исправления индикаторные следы (дефекты) на контрольном участыке 100 см2 в зависимисти от зоны расположения

| Зона | Максимальное общее | Тип индикаторных следов | Максимальное количество | Максимально допустимая |

| количество индикаторных | (дефектов) | дефектов каждого типа | величина по длине а или | |

| следов (дефектов) | ширина Ь следа, мм | |||

| А | круглый | |||

| удлиненный | ||||

| рядный | ||||

| круглый | ||||

| В | удлиненный | |||

| рядный | ||||

| круглый | ||||

| удлиненный | ||||

| С | рядный |

ти, к вибрации, к нарушению соответствия гребного винта двигателю и другим.

16.2. Для обеспечения эффективной и надежной

работы гребного винта после ремонта, вклю

чающего нагрев лопастей, их правку, заварку,

приварку отдельных частей, необходимо на разме

точной плите с помощью штатного заводского

шагомера разметить и обмерить гребной винт.

Данные измерений должны быть сопоставлены с

требованиями ГОСТ 8054-81 (см. табл. 13.1.2). Если

искажения геометрии превосходят требования до

пусков ГОСТ 8054-81, они должны быть приведены

к нормам стандарта и вновь проверены. Основное

внимание необходимо обратить на допускаемые

отклонения по разношаговости лопастей и на

взаимное расположение осевых лопастей вдоль

оси винта (см. табл. 13.1.2).

16.3. Использование для целей контроля

геометрии маятниковых шагомеров, реек и отве

сов не допускается.

2015-06-26

2015-06-26 1066

1066