ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

МОРДОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Имени Н.П. ОГАРЕВА

Кафедра механизации переработки сельскохозяйственной продукции

ЛАБОРАТОРНАЯ РАБОТА № 10

ОБОРУДОВАНИЕ ДЛЯ ВЫРАБОТКИ СЫРОВ

Составил: к.т.н. доцент

В.С. БОРИСОВ

Саранск 2000

Лабораторная работа № 10

ОБОРУДОВАНИЕ ДЛЯ ВЫРАБОТКИ СЫРОВ

Цель работы. Изучить устройство, работу и регулировки оборудования для выработки сыров.

Приборы и приспособления. Методические указания к выполнению лабораторной работы, фрагменты оборудования и плакаты.

Содержание отчета

В отчете необходимо отразить:

2. Схема принципа действия оборудования.

3. Общее устройство оборудования и его составных частей.

4. Технологические регулировки оборудования.

Содержание работы

При выработке натуральных сыров применяются аппараты и установки для получения сырного зерна, обработки сырной массы и созревающих сыров.

Аппараты для выработки сырного зерна. Для выработки сырного зерна используют почти исключительно аппараты периодического действия. Как правило, они состоят из одной или двух емкостей. Если аппарат представляет собой одну емкость, то в ней осуществляется свертывание белка, разрезка сгустка, обработка сырного зерна и придание сырной массе формы, а также самопрессование. В аппарате, состоящем из двух емкостей, в первой происходит свертывание белка, разрезка сгустка и обработка сырного зерна. Затем сырная масса поступает во вторую емкость, в которой масса сырных зерен подпрессовывается и разрезается на блоки.

Назначение. В этих аппаратах осуществляется свертывание белков молока, разрезание сырной массы, вымешивание сырного зерна, а в некоторых случаях и формование. Аппараты выработки сырного зерна бывают с полным циклом обработки, с выносной емкостью для разрезки сырного пласта и непрерывного действия.

Аппараты выработки сырного зерна с полным циклом обработки могут быть различной вместимости.

Аппарат выработки сырного зерна вместимостью 2500 л (рис.1), состоит из двухстенной емкости и механизма мешалки 9. Форма емкости прямоугольная с полуцилиндровыми торцевыми стенками. Между стенками внутренней емкости и наружного корпуса находится пароводяная рубашка.

Сырное зерно охлаждается водой, поступающей из магистрали через отверстия в верхней трубе аппарата. Для подогрева используется пар, который поступает в барботер, размещенный на дне аппарата. Внизу торцевой стенки

|

Рис.1. Схема аппарата выработки сырного зерна вместимостью 2500 л:

а- общий вид; 1-домкрат; 2-опоры несущей конструкции; 3-привод; 4-стойки; 5- кран клапанного типа; 6-ножка; 7-подпятник; 8-штуцер для выпуска конденсата; 9-мешалка; 10-отборник сыворотки; 11-мешалка лирообразной формы; 12-линейная мерка; 13-защитный кожух;

б- кинематическая схема; 1-мешалка; 2-клиноременная передача; 3-цепная передача; 4-электродвигатель.

наружного корпуса установлен патрубок для слива воды из рубашки. Для выхода зерна с сывороткой, а также сыворотки и воды при промывки емкости предназначен кран клапанного типа 5.

Стойки 4, прикрепленные к торцевым стенкам аппарата, образуют мост, по которому перемещается каретка с мешалкой 11 лирообразной формы.

Привод, предназначенный для возвратно – поступательного движения каретки и одновременно мешалок 1 вокруг оси, состоит из электродвигателя 4, клиноременной 2 и цепной 3 передач и вариатора скоростей.

В аппарате происходят свертывание молока и дробление сгустка ножами мешалок, после чего удаляют сыворотку и образованный пласт разрезают на куски или направляют в формовочный аппарат.

Аппарат выработки сырного зерна непрерывного действия бывает двух типов, принципиально отличающихся один от другого. В аппарате первого типа получение сгустка из молока осуществляется в потоке. Эти аппараты являются цилиндрическими и в виде трубок с непрерывным или пульсирующим потоком молока. В аппарате второго типа движется рабочий орган (транспортер), а продукт находится в состоянии относительного покоя.

К аппаратам первого типа относятся установки «Паракурд» (Франция). Свертывание молока в них осуществляется после предварительного сгущения до массовой доли сухих веществ 36%. Возможна и другая концентрация, однако эта является оптимальной. Установка позволяет получать в потоке молочно – белковые сгустки на основе не только сычужной, но и кислотной коагуляции.

Основными преимуществами установки являются небольшая продолжительность процесса (около 10 мин.), отсутствие контакта с воздухом и ручных операций.

К аппаратам второго типа относят установку, разработанную в Болгарии. Установка представляет собой полукруглое корыто, производительностью до 10 000 л/ч. Установка снабжена устройством для дозировки молока, сычужного фермента и заквасок.

После добавления сычужного фермента, заквасок при предусмотренной технологией температуре молоко направляется в зону смешения. Поток молока, поступившего на транспортную ленту, в результате наличия разделительных перегородок успокаивается. Свертывание происходит в условиях, исключающих сотрясение при его перемещении в корытообразном ленточном транспортере.

После каждого прохода лента и разделительные перегородки автоматически очищаются, что необходимо для обеспечения работы в непрерывном цикле.

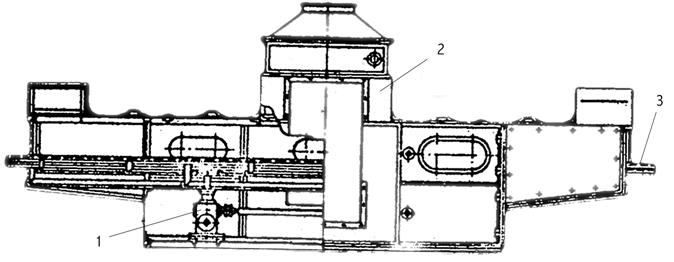

Аппараты для обработки сырной массы. Формовочный аппарат (рис.2)

|

Рис.2. Формовочный аппарат:

1-насос; 2-сильфон; 3-рабочая емкость; 4-ножевая рама.

предназначен для придания формы сырной массе, поступающей из аппарата выработки сырного зерна, и разрезки пласта на куски с последующим направлением их в формы для прессования. Рабочей частью аппарата является емкость 3 прямоугольной формы без днища из листовой стали с ребрами жесткости.

Аппарат установлен на ножках, представляющих собой нержавеющие трубы, которые служат трубопроводами для отвода сыворотки из желоба. Желоб размещен в верхней части емкости, а подвижное днище с сильфоном 2, в который поступает сжатый воздух, - в нижней. Сильфон установлен на приемнике для сыворотки, просачивающейся через щель между подвижным днищем и емкостью. Сверху емкости размещены две шарнирно укрепленные крышки с отверстиями для выхода сыворотки и ножевая рама 4 для разрезки сырного пласта.

Управляют подвижным днищем при помощи распределительного крана подачи воздуха в сильфон. Рабочее давление воздуха, поступающего в сильфон, (0,2..0,5)*105 Па.

В установках для поточной выработки сыра предусмотрен конвейер (рис.3). Он состоит из рамы, транспортера 10 с групповыми формами, траверсы 4 с плитами для подпрессовывания пласта, приспособления для подъема днища форм, разрезания пласта и камеры для ополаскивания форм. На раме, изготовленной из угловой стали, смонтированы звездочки цепей транспортера, стойки, траверсы 4 с плитами, поддон для приема сыворотки, а под рамой размещены камера для ополаскивания форм.

Рис.3. Конвейер для формования:

1-натяжное устройство; 2-ролики групповых форм; 3-шток; 4-траверса; 5-пневматический сервомотор; 6-стойка; 7-прессующая плита; 8-рама ножа; 9-пневматический сервомотор; 10-цепь транспортера; 11-траверса; 12-станина; 13-редуктор; 14-моечная камера.

У групповых форм дно съемное, оно прикреплено к звеньям цепей транспортера. Ролики, установленные на торцевых сторонах форм, при движении транспортера катятся по направляющим рамы.

Электрическая часть привода транспортера смонтирована так, Что ему можно сообщить пульсирующее движение. Траверса с прессующими плитами 7 поднимается и опускается пневматическим сервомотором 5.

Приспособление для подъема днищ форм состоит из пневматического сервомотора 5, на штоке поршня которого расположен захват, поэтому, когда куски пласта удалены, днище опускается вместе со штоком сервомотора и устанавливается на отбортовку низа форм. Пласт разрезают на ровные куски ножами, проволочные или пластинчатые лезвия которых закреплены на общей раме, установленной над формами.

В камере для ополаскивания форм размещены два (верхний и нижний) коллектора душевого приспособления, к которым подводится чистая вода (горячая или холодная). С торцевых сторон камера открыта и через нее проходит холостая (нижняя) ветвь транспортера с формами, повернутыми вверх дном. на трубах душевого устройства высверлены отверстия, через которые подается вода для ополаскивания форм внутри и снаружи. Отработанная вода стекает с форм на поддон камеры и в канализацию.

Прессы. В молочной промышленности наиболее распространены пневматические прессы. Прессуемая система пневматического пресса представляет собой сервомотор. В каждой из двух секций, смонтированных вместе, установлены приборы управления (редуктор давления с манометром) и переключатель потока воздуха.

Крышка цилиндра четырьмя болтами притягивается к верхней балки пресса. Шток поршня соединен с траверсой верхней полки, и на конце имеется прессуемый упор, который передает давление на крышку формы. Для расположенных ниже сыров прессующие упоры установлены на обратной стороне соответствующих полок. Полки можно приближать одну к другой, так как связи их закреплены только нижними концами.

Из ресивера воздух, сжатый в компрессоре, подводится к переключателю потока воздуха. В зависимости от положения рукоятки переключателя, воздух поступает в полость цилиндра над поршнем (при прессовании) или под ним (при распрессовке сыра). Отработавший воздух удаляется через переключатель. Перед поступлением в верхнюю полость цилиндра воздух проходит через редукционный клапан, с помощью которого устанавливается необходимое давление воздуха в цилиндре.

Автоматический регулятор включает компрессор, если в ресивере давление падает до минимальной заданной величины, и выключает его, когда давление в ресивере максимально допустимое, поэтому в цилиндре пресса всегда заданное давление.

Пневматические прессы бывают вертикального и горизонтального типов.

Вертикальный пневматический четырехсекционный шестиярусный пресс (рис.4) предназначен для прессования любых сыров (кроме швейцарского и сыров цилиндрической формы). Он состоит из основания 6, вертикальных стоек, прессующих полок 5 траверсы 4, пневмосистемы и пневмоцилиндров 3.

Рис.4. Пневматический пресс вертикальный:

1-кран управления; 2-регулятор давления; 3-пневмоцилиндр; 4-траверса; 5-прессующие полки; 6-основание; 7-клапанный предохранитель; 8-регулятор давления; 9-фильтр для очистки воздуха.

Основание 6 представляет собой сварной каркас, облицованный нержавеющей сталью. Траверса выполнена из гнутого профиля сварной конструкции. Усилия прессования передаются бобышками, в отверстия которых входят верхние концы вертикальных стоек. Стойки крепятся гайками. Прессующие полки 5 имеют два направляющих выступа, скользящих при перемещении полок вверх и вниз по вертикальным штырям. Один конец закрепляется неподвижно, второй - подвижно.

В пневмоцилиндры 3 сжатый воздух попадает через регулятор давления 2. При прессовании воздух поступает в верхнюю поршневую полость пневмоцилиндра, а при подъеме прессующих полок – в нижнюю. В зависимости от технологических требований усилия прессования устанавливаются регулятором давления, а давление воздуха в нижней части полости пневмоцилиндра остается постоянным. Кран управления 1 и регулятор давления предназначены для работы одновременно четырех пневмоцилиндров.

К штуцеру крана управления подведен центральный воздухопровод от компрессорной установки. На воздуховоде установлены фильтр для очистки сжатого воздуха и регулятор давления. После регулятора давления расположен предохранительный клапан для вывода воздуха при превышении этого давления.

Аппараты и установки для посола сыров. Для посолки сыра применяют аппараты посолки сухой солью обычно вибрационного типа, а также солильные бассейны и посолочные этажеры, в которых посолка осуществляется в рассоле.

Аппараты посолки сухой солью вибрационного типа представляют собой вращающийся барабан конической формы. Диаметр отверстий в барабане не более 1 мм. Посолка осуществляется при прохождении сырного зерна через барабан.

|

Более современными являются солильные бассейны с механической выгрузкой и загрузкой этажеров (рис.5).

Рис.5. Солильный бассейн:

1-охладитель; 2-трубопровод; 3-решетка с фильтровальной тканью; 4-решетка с мелом; 5,6-решетки с солью; 7-насос; 8-монорельс; 9-тельфер; 10-этажер.

В небольшом отсеке бассейна установлены деревянные, легко вынимающиеся решетки.

Солильные бассейны делают бетонными с облицовкой керамическими плитками или без нее, но с хорошей затиркой наружных и внутренних поверхностей. Количество отсеков устанавливают в соответствии с нагрузкой завода, при глубине бассейна 0,8-1,2 м нагрузку на 1 м2 площади бассейна при посолке крупных сыров принимают 300-350 кг, а при посолке мелких – 180-250 кг. В целях экономии площади, бассейны можно делать более глубокими и сыр в них загружать в специальных этажерах, которые при наличии подъемника облегчают труд обслуживающего персонала.

При посолке сыров в рассоле, концентрация, температура и кислотность изменяются, по мере диффузии соли в сыр концентрация рассола уменьшается, а температура его за счет тепла вновь загруженных сыров и теплообмена с окружающей средой повышается. Вследствие диффузии молочной кислоты из сыров в рассол, кислотность рассола также увеличивается.

Оборудование камер созревания. При созревании сыров используются полки различного конструктивного оформления, собранные в стеллажи.

Широко применяются контейнеры, в которых сыр находится в течение всего периода созревания. Контейнер (рис. 6) состоит из каркаса и полок (обычно их пять), на которых размещается до 500 кг сыра.

|

Рис.6. Контейнер для созревания:

1-стенка боковая; 2-основание; 3-связь верхняя; 4-полка.

Для сыра чеддер наряду со стационарными применяются передвижные стеллажи. Полки на таких стеллажах позволяют периодически опрокидывать сыры.

В качестве транспортных средств внутризаводской транспортировки применяют: ручные тележки, электрокары, настенные краны и лебедки, тельферы, реверсивные лебедки с электродвигателем, тельферные подъемники, электропогрузчики с телескопическим подъемом, аккумуляторные автопогрузчики.

Машины для мойки и обсушки сыра. Наиболее распространены щеточные машины, в которых для протирки поверхности используются цилиндрические, вращающиеся вокруг горизонтальной оси резиновые щетки (частота вращения 150-200 с-1).

Машина для мойки сыра (рис.7) состоит из емкости 2, щеточных барабанов 1 и привода 3. На каркасе емкости смонтированы все узлы и детали машины.

|

Рис.7. Машина для мойки сыра:

1-щеточные барабаны; 2-емкость; 3-привод; 4-переливная труба.

В нижней части емкости расположен патрубок для слива загрязненной воды, а в торцевые стенки ее вмонтированы щеточные барабаны, а также смеситель для воды, поступающей в емкость с заданной температурой. Ворс щеток барабанов изготовлен из полиэтилена толщиной 0,8 мм.

Машина приводится в движение от электродвигателя через ременную и шестеренчатую передачи.

После мойки поверхность сыров должна быть обсушена.

Машина для обсушки сыра (рис.8) состоит из привода 1, сушильной камеры 2, транспортирующего устройства 3, калорифера и вентиляторов (двух вытяжных и одного нагнетательного). Сварной каркас сушильной камеры закрыт стальными листами и имеет дверцы и откидные крышки. Транспортирующее устройство размещено на подвижной и неподвижной рамах. На подвижной раме укреплен эксцентриковый механизм привода, который создает возвратно – поступательные движения рамы. За один ход рамы сыр перемещается на 70 мм.

Рис.8. Машина для обсушки сыра:

1-привод; 2-сушильная камера; 3-транспортирующее устройство.

Машины для парафинирования сыров. Парафинер (рис.9) предназначен для нанесения покрытия на сыры всех видов (кроме швейцарского). Он состоит из емкости 17, привода, шкафа управления 1 и натяжной установки.

Емкость изолирована пенопластом и закрыта кожухом. В ней размещены рама 5 и электронагревательные элементы 4, а также термореле 6 и датчик дистанционного термометра 7. Емкость закрывается крышкой 19.

Привод парафинера состоит из электродвигателя 10, клиноременной передачи 9 с натяжной станцией, передачи винт – гайка 8 и подвижной рамы 3. Клиновыми ремнями вращение передается от электродвигателя на шкив винта.

Конструкция подвижной рамы позволяет размещать на ней головки сыра в таком положении, при котором лучше стекает излишний сплав с сыров и создается наименьшее количество точек соприкосновения головок сыра с рамой.

|

Рис.9. Парафинер:

1-шкаф управления; 2-панель управления; 3-подвижная рама; 4-электронагревательный элемент; 5-рама; 6-термореле; 7-датчик дистанционного термометра; 8-передача винт-гайка; 9-клиноременная передача; 10-электродвигатель; 11-панель; 12-ревун; 13-болт «земля»; 14-вентилятор; 15-диффузор; 16-бортовой откос; 17-емкость; 18-кожух; 19-крышка; 20-неподвижная рама.

2015-06-26

2015-06-26 1654

1654