Медь (Cu) имеет атомный вес 63.546, ее содержание в земной коре невелико и составляет около 0.01 вес.%. Чистая медь – пластичный вязкий материал светло-розового цвета. Плотность меди – 8.92 г/см3; температура плавления 1083ºС. Медь очень хорошо проводит тепло и электрический ток. Это обуславливает широкое применение меди в электрических и электронных изделиях, прежде всего, в электрических проводах, которые необходимо подвергать утилизации с целью дальнейшего повторного использования.

Классификация медьсодержащего лома должна проводиться по ГОСТ 1639-78* «Лом и отходы цветных металлов. Общие требования».

В соответствии с которым медь целесообразно относить к классу А, группам I и II; латунь – к группам IV-VIII, бронзу – к группам XI-XII. Отходы кабеля и проводов печатных плат следует относить к классу Г, группе XIII.

Главными компонентами кабелей ПЭВМ являются: медная проволока, мягкая пластиковая оболочка проволоки, твердые пластиковые коннекторы (соединительные разъемы).

В большинстве случаев медь извлекают из электрических проводов и кабелей ПЭВМ путем химической обработки или разрушения изоляции и извлечения меди с помощью механического процесса разделения.

Разделение меди и изоляции может быть также проведено с использованием криогенной обработки [3.1., 3.2., 3.4.].

Процесс, разработанный Б.Дж. Весторном, предназначен для криогенного разделения медной проволоки и изоляции провода [3.5.].

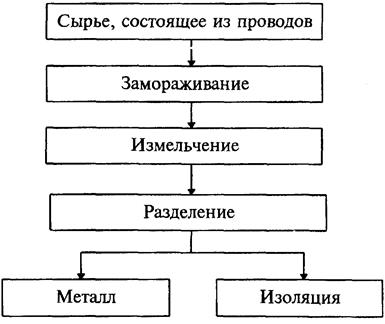

Основные стадии процесса показаны на рис. 3.4., сущность заключается в следующем.

Остатки и куски изолированного провода разного размера и массы непрерывно подаются во вращающийся барабан, имеющий спиральные отражатели на внутренней поверхности. Медное сырье в барабане подвергается действию охладителя, в результате чего замерзает и становится хрупким. Отражатели постоянно переворачивают замершую массу с целью максимального охлаждения всего объема сырья. В результате вращения барабана и действия отражателей замороженное сырье постепенно продвигается к выходу из барабана. Далее переохлажденная масса направляется на дробление. В результате чего образуются мелкие частицы металла и изоляционного материала. Затем следует разделение смеси на металл и изоляцию.

Рис. 3.4. Схема процесса криогенного разделения

медной проволоки и изоляции проводов

Процесс, разработанный Ф.В. Еггерсом, Р.О. Виггером И Р.Л. Коанном, представляет собой «непрерывный метод удаления изоляции из поливинилхлорида (ПВХ) или других материалов, которые могут быть превращены в газ, с медной проволоки без образования нежелательных побочных продуктов [3.6.].

Метод включает в себя пиролиз изоляции в пиролизной камере с подачей продуктов пиролиза вначале на стадию дожигания, а затем в реактор со сжиженным слоем карбонатом кальция CaCO3 для удаления всех хлоросодержащих соединений из продуктов сжигания.

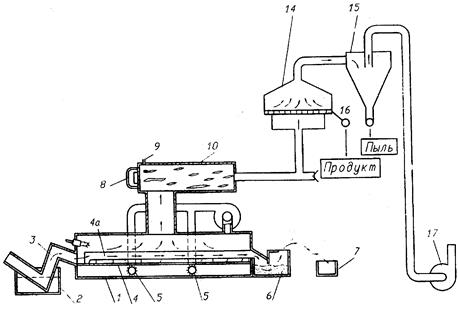

Схема процесса показана на рис. 3.5.

Оборудование состоит из пиролизной камеры 1, включающей в себя дожигатель 10, реактора со сжиженным слоем 14, пылесборника 15 и вентилятора 17. мелко измельченное медное сырье непрерывно подается транспортером 3 через водоотдельтель 2 в камеру 1.

Сырье с помощью транспортера 4а перемещается по плите 4 через пиролизную камеру, где воспламеняется и разлагается в атмосфере. Требуемая температура нагрева обеспечивается горелкой 5, обычная температура нагрева составляет 315 – 350 ºС.

Рис. 3.5. Схема процесса отделения изоляции из ПВХ от медного провода путем пиролиза

В пиролизной камере происходит сгорание изоляции, которая содержится в сырье. Чистая медная проволока выводится из камеры через гидравлический затвор 6; в нем происходит охлаждение и последующая очистка меди. Продукция из гидравлического затвора 6 собирается в приемнике 7.

Газы и дым, образующиеся в процессе пиролиза, поступают в дожигатель 10, который имеет горелку 8 и отверстие для подачи воздуха 9.

Продукты, содержащие остатки хлора, пропускаются через реактор со сжиженным слоем 14, где находится гранулированное вещество, содержащее карбонат кальция. В результате происходит химическая реакция, при которой хлор реагирует с карбонатом кальция с образованием хлорида кальция CaCl2.

Из реактора 14 газы проходят через сборник 15, после чего удаляются вентилятором 17.

Одним из видов сырья, пригодного для извлечения меди, являются подземные или подвесные кабели, заполненные нитролатумом.

В таком кабеле содержаться большое количество медной проволоки. Отходы таких кабелей можно перерабатывать с помощью процесса, разработанного Э.Б. Бейкером [3.7.].

При переработке отходов кабеля извлекают чистый металл и различные побочные продукты, которые получаются в процессе термического разложения органических материалов под давлением в герметичном реакторе с наружным обогревом. Летучие продукты разложения периодически выпускают в систему, служащую для извлечения паров, а нелетучие продукты, прежде всего уголь, удаляют механическими способами.

Одним из распространенных металлургических агрегатов для плавки вторичного медьсодержащего сырья является шахтная печь. Схема переработки низкокачественного медьсодержащего сырья представлена на рис. 3.6.

Обычно загружают кокс, флюсы, оборотные и медно-цинковые шлаки, латунный лом и стружку, и, в последнюю очередь – биметаллы и прочие компоненты шихты.

Запыленность технологических газов, прошедших процесс очистки от пыли, не превышает 0.04 г/м3.

Рис. 3.6. Схема процесса переработки вторичного медьсодержащего сырья

При шахтной плавке выход продуктов (в процентах от общей массы шихты) составляет:

· черная медь 30 – 33;

· шлак 50 – 7;

· грубая пыль 3 – 4;

· токая пыль 5 – 10

В результате шахтной плавки черной меди извлекается около 98 % меди. От всей поступившей меди переходит в шлаки 1.5 – 2 %, в тонкие пыли 0.2 – 0.4 %.

Восстановительная шахтная плавка, широко применяемая на отечественных и зарубежных предприятиях, длительное время останется основным методом переработки вторичного низкокачественного медьсодержащего сырья на черную медь или бронзу.

Для плавления качественно отсортированного медного лома и отходов меди, а также сплавов, на зарубежных предприятиях используются шахтные печи фирмы ABARKO, работающие на природном газе с использованием подогретого дутья.

Наиболее рациональным вариантов использования лома и отходов меди, а также медных сплавов, по мнению авторов, является металлургическая переработка медного лома на сплавы.

На предприятиях вторичной цветной металлургии при переработке лома и отходов меди, а также сплавов, получают оловянные и безоловянные бронзы и латуни.

Доля бронзы и латуни составляет 62-62 % и 33-34 % соответственно от общего сырья.

Латуни вырабатывают в индукционных печах, и реже – в отражательных.

2015-07-21

2015-07-21 1480

1480