Малярные работы. Общие положения. Технологические операции. Материалы и составы для малярных работ. Подготовка поверхности под окраску. Инструменты и приспособления. Окраска и отделка поверхностей.

Малярные работы — заключительный этап ремонтных работ, при которых малярные материалы наносятся на поверхность конструкций, обеспечивая им санитарно-гигиенические нормы и придавая помещению (или конструкции) особый внешний вид.

Этапы малярных работ Обычно малярные работы состоят из трех этапов:

Приготовление лакокрасочных составов Подготовка поверхности под окраску

Окраска поверхностей Однако, в связи с тем, что лакокрасочные составы в своем большинстве продаются уже готовые, то вкратце рассмотрим только подготовку поверхности и ее окраску.

Подготовка поверхностей под окраску

Подготовка поверхности - это один из главных этапов малярных работ, от качества выполнения которого зависит надежность и долговечность лакокрасочного покрытия.

К подготовительным работам можно отнести:

Шпатлевание. Применяется для устранения неровностей и дефектов поверхности, а также для придания им идеально ровного состояния. Необходимо помнить, что шпатлевание под улучшенную окраску выполняется в один слой, а под высококачественную окраску - в два или три слоя. При этом каждый шпаклевочный слой после высыхания заглаживается шлифовочной бумагой или с помощью специальных машин для зачистки шпатлевки.

Очистка. Поверхность очищают от различных загрязнений (пыли, жирных пятен, ржавчина, дефектов столярных изделий и т.д.).

Грунтование. Перед шпатлеванием, а также, непосредственно перед самой покраской, поверхность грунтуют специальными грунтовочными составами. Грунтовка создает специальный защитный слой, обеспечивая хорошую укладываемость красок. Т.е., у окрашиваемой поверхности появляется возможность одинаково (равномерно) впитывать в себя лакокрасочные составы.

Грунтование. Перед шпатлеванием, а также, непосредственно перед самой покраской, поверхность грунтуют специальными грунтовочными составами. Грунтовка создает специальный защитный слой, обеспечивая хорошую укладываемость красок. Т.е., у окрашиваемой поверхности появляется возможность одинаково (равномерно) впитывать в себя лакокрасочные составы.

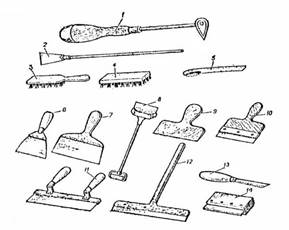

. Инструменты для подготовки бетонной поверхности: 1 - фигурный скребок; 2 - скребок; 3, 4, 5 - щетки; 6, 7 - шпатели стальные; 8 - шпатель для потолка; 9 - шпатель деревянный; 10, 14 - шпатель резиновый; 11, 12 - скребок широкий; 13 - нож для отделочных работ Кисточки и валик

Механизмы для подготовки поверхностей под окраску: а - краскораспылитель СО-24А; б - шпаклевочный агрегат СО-21 А; в - шлифовальная машина

При выборе колера следует помнить о том, что, например, клеевая краска после высыхания становится светлее, а масляные и эмульсионные — темнеют.

Краску можно наносить кистью и валиком. Хранить ее длительное время нельзя, так как она теряет свои качества. Поэтому краску нужно использовать строго по назначению и в соответствии с приложенной к ней инструкцией.

Краски, готовые к употреблению, перед началом ремонтных работ необходимо тщательно перемешать до получения однородного состояния. В процессе работы их также надо систематически перемешивать.

Густотертые краски разводят олифой до рабочей густоты

При окрашивании возможны различные варианты отделки стен. Различают следующие окрасочные составы (колеры): – известковый — из извести-кипелки или известкового теста; для придания составу белизны в него добавляют немного ультрамарина (синьки); – клеевой — из мела, воды, столярного клея и краски нужного цвета; белый колер немного подсинивают; – масляный — из олифы и тертой масляной краски.

Строительство в условиях жаркого климата.

Сухой жаркий климат отличается продолжительным знойным летом (более 100 дней в году), высокими дневными температурами (20...30°С и выше) и низкой относительной влажностью (55...50 °/о и ниже). Его характеризуют сильный нагрев в течение дня открытых поверхиостей почвы и возводимых конструкций вследствие интенсивнои солнечной радиации; значительные перепады температуры и влажности в течение суток; наличие ветров (суховеев), особенно в равнинных областях.

Жаркая сухая погода вызывает:повышенную температуру бетонной смеси, влекущую

увеличение водопотребности для обеспечения ее отпуск-ной подвижности и расхода цемента для получения тре-буемой прочности бетона;быструю потерю бетонной смесью подвижности в процессе ее транспортирования или выдерживания до ук-ладки вследствие ускоренного схватывания цемента иинтенсивной потери воды затворения, приводящей к нарушению принятых условий транспортирования и укладки бетонной смеси, а также отделки поверхности конструкций; интенсивное обезвоживание бетона и снижение вследствие этого его прочности на сжатие

Очень важным фактором, характерным для процесса бетонирования в жаркую сухую погоду, является значительная пластическая (начальная) усадка бетона, приводящая к раннему растрескиванию бетонных и особенно железобетонных конструкций и сооружений, ухудшению физико-механических свойств бетона к резкому снижению его долговечности.

Вследствие пластической усадки уложенный бетон испытывает неравномерные послойные усадочные деформации (изменения формы и размеров), в большой степени различающиеся по значению и скорости проявления. В результате в поверхностных слоях возникают растягивающие напряжения Трещины могут достигать в длину 1...1.5 м, глубину до 100...200 мм с шириной раскрытия до 3...4 мм и более.

Особенностью районов с жарким сухим климатом является значительный перепад между дневной и ночной температурами (присущий местностям с континентальным климатом), доходящий до 40°С и более. В ранние весенний и осенний периоды возможны ночные заморозки, приводящие к замерзанию поверхностных слоев бетона.

При выборе цементов следует иметь в виду, что наиболее эффективными являются высокоактивные быстро-твердеющие портландцементы. В целях снижения усадочных и температурных деформаций в твердеющем бетоне и экономного расходования цемента марка цемента (его активность) должна превышать заданный класс бетона не менее чем в полтора раза (при высоких классах бетона — на 25...30 %).

. Поэтому в условиях сухого жаркого климата, как правило, более целесообразно введение в состав бетона химических добавок, которые повышают подвижность и удобоукладываемость бетонной смеси (пластифицирующие добавки) и ускоряют твердение бетона.

Добиться снижения температуры бетонной смеси можно, применяя меры по охлаждению воды и крупного заполнителя.

Чтобы предотвратить нагревание воды в резервуарах и трубопроводах, последние защищают теплоизоляцией. В ряде случаев экономически целесообразно понижать температуру воды в специальных установках — емкостях, куда добавляют измельченный лед. Перемешивание такой воды с заполнителями в бетоносмесителе необходимо продолжать до полного таяния льда.

Заполнители, хранящиеся обычно в открытых штабелях, охлаждают путем испарения влаги с их поверхности. Для этого заполнители на складе смачивают водой, а затем при транспортировании в бункер бетонного завода по конвейерам подштабельной галереи и наклонной эстакады обдувают потоком воздуха, нагнетаемого вентиляторами.

75. Технология устройства полов из линолеума и плиток ПВХ.

75. Технология устройства полов из линолеума и плиток ПВХ.

Поверхность основания, подготовленного под укладку линолеума, проверяют двухметровой рейкой. Просветы между основанием и рейкой допускаются не более 2 мм. Отдельные неровности поверхности выравнивают полимерцементной и латексце- ментной мастикой. Основания для укладки линолеума готовят так же, как при укладке поливинилхлоридных плиток.

На строительный объект линолеум поступает свернутым в рулоны лицевой стороной внутрь. Транспортируют и хранят рулоны в вертикальном положении, чтобы на полотнищах линолеума меньше образовалось складок и волн.

Рулоны линолеума выдерживают в горизонтальном положении в течение 1—2 сут в помещении, подготовленном для настилки. Затем рулоны раскатывают и дают вылежаться полотнищам в течение нескольких суток до полного исч езновения волнистости, чтобы их нижняя сторона плотно прилегала к поверхности основания.

Резку полотнищ под прямым углом выполняют по угольнику с длиной стороны не менее 1 м. Линолеумный ковер в помещениях с выступающими участками стен прирезают после предварительной разметки, после чего ножом по линейке отрезают лишние части полотнища.

Полотнища, раскроенные по размеру помещения, раскладывают насухо. Их смежные кромки (рис. 2, в) укладывают внахлестку, чтобы одно полотнище находило на другое на 10—5 мм, и затем прорезают насквозь по линейке (рис. 2, г). При этом получается аккуратный и незаметный в стыке шов.

Полотна, укладываемые у дверных проемов, порогов, ниш, колонн, прирезают наиболее тщательно. Если кромки линолеума будут закрыты плинтусом, выступающие части измеряют, полотнище размечают и вырезают размеченный контур.

Инструменты для устройства полов из линолеума: а — нож со сменными лезвиями, б — специальный нож, в — приспособление для прирезки кромок полотнищ, г — ручной каток; 1 — сменные лезвия, 2 — зажимные винты, 3 — ножи, 4 — направляющие, 5 — чугунные валики

Работу по устройству полов из релина выполняют звеном из двух человек - маляра 4 разряда и подсобного рабочего 2 разряда; маляр 4 разряда заготавливает, обрезает и наклеивает линолеум;

маляр 2 разряда грунтует основание, наносит и разравнивает мастику для приклейки, прокатывает настланный линолеум ручным катком массой 40-50 кг, шириной 500-700 мм и разглаживает мешковиной от середины к краям.

Все работы по устройству полов из рулонных материалов должны вестись при температуре на уровне пола не ниже +5°С.

2015-07-14

2015-07-14 2882

2882