Вигладжування полягає в пластичному деформування оброблюваної поверхні ковзанням по ній інструменту — вигладжувачем. Нерівності поверхні, які залишились від попередньої обробки, згладжуються частково або повністю, поверхня набуває дзеркального блиску, підвищується твердість поверхневого шару, в ньому утворюються стискуючі залишкові напруження, змінюється мікроструктура і формується спрямована структура — текстура. Після вигладжування поверхня залишається чистою, не шаржованою осколками абразивних зерен, що звичайно буває при процесах абразивної обробки. Таке поєднання якостей вигладженої поверхні визначає її високі експлуатаційні властивості — зносостійкість, опір, втомленість тощо.

Вигладжувальний інструмент (рисунок 4.1) складається з держака і закріпленого в ньому алмаза. Держак виготовляють із конструкційної сталі 40Х або 12ХНЗА. Робоча частина наконечника виконана у вигляді конуса з кутом при вершині, який дорівнює 120°. Конус плавно спряжений зі сферою, яка є вершиною алмазного наконечника. Алмазне вигладжування може застосовуватися для зміцнення циліндричних деталей, наплавлених вуглецевими, нержавіючими сталями і кольоровими сплавами, які легко пластично деформуються в холодному стані. У процесі зміцнення алмазним інструментом гребінці мікронерівностей заповнюють впадини, внаслідок чого зміцнюється поверхневий шар і зменшується його шорсткість. При цьому зникає необхідність у шліфуванні і поліруванні деталей. Спосіб рекомендується для обробки поверхонь деталей, які труться.

|

| Рисунок 4.1 — Пружинна оправка для алмазного вигладжування зовнішніх поверхонь деталей обертання:1 — гвинт регулювання стиснення пружини; 2 — корпус оправки; 3 — пружина; 4 — силовий шток; 5 — напрямні бронзові втулки; 6 — накидна гайка; 7 — алмазний наконечник |

Вигладжування можна уявити як процес тертя, що проходить в умовах пружно-пластичної деформації однієї з поверхонь.

Оскільки твердість інструмента значно перевищує твердість оброблюваної поверхні, мікронерівності алмазного наконечника начебто ”впресовуються” в оброблювану поверхню, викликаючи додаткову локальну пластичну деформацію при контактах із шарами металу. При відносному переміщенні поверхонь характер руйнування зв’язків є пластичним, і для пояснення механізму взаємодії можуть бути використані основні положення теорії тертя.

По-перше, щільний контакт поверхонь і високі тиски в зоні деформації сприяють проявам сил адгезії, які приводять до мікросхоплення поверхонь. При відносному переміщенні поверхонь буде відбуватися руйнування містків схоплювання з одночасним утворенням нових. Руйнування містків схоплювання проходить із налипанням частинок металу на інструмент. Однак природні і синтетичні алмази, які є інструментальним матеріалом, мають високі фізико-механічні властивості і через це перешкоджають налипанню більшості матеріалів оброблюваних деталей.

По-друге, при взаємодії контактуючих поверхонь виникає дряпання оброблюваної поверхні мікровиступами поверхні інструмента. Переміщення кожного мікровиступу інструмента супроводжується пластичним відтисненням прилеглих частинок металу. Очевидно, що чим більша висота мікронерівностей інструмента, тим глибше вони вкорінюються в оброблювану поверхню. Крім помічених двох основних факторів тертя, які впливають на формування шорсткості оброблюваної поверхні (молекулярне схоплювання і механічне зміцнення мікронерівностей), діє ще багато інших факторів, наприклад, змащування і вплив різних проміжних речовин, які утворюють розподільний шар поверхні контакту; висока температура, що зумовлює інтенсивне окислення поверхонь в зоні тертя тощо.

Якість поверхні деталі при вигладжуванні характеризується геометричними (мікрогеометрія, хвилястість) і фізико-механічними параметрами (мікротвердість, мікроструктура, напружений стан). Хвилястість при вигладжуванні дещо (несуттєво) зменшується, а мікрогеометрія набуває зовсім іншого характеру: різко зменшується висота мікронерівностей, а самі мікронерівності мають згладжену, округлену форму з великим радіусом округлення вершин і з великою опорною поверхнею.

Параметрами процесу вигладжування, що впливають на шорсткість, є зусилля вигладжування, подача і радіус робочої частини інструмента. При збільшенні сили вигладжування шорсткість зменшується, а для певної її величини зміна шорсткості припиняється. Це можна пояснити тим, що при малих навантаженнях інструмент контактує з оброблюваною поверхнею по вершинах нерівностей, опорна площа яких мала. Внаслідок цього на поверхні контакту розвиваються значні тиски, які перевищують межу текучості матеріалу і викликають інтенсивну пластину деформацію нерівностей. В міру зростання сили вигладжування збільшується глибина впровадження і зростає площа контакту інструмента з оброблюваною поверхнею. В процесі пластичної деформації поверхневий шар металу значно змінюється, що збільшує опір поверхні пластичній деформації, тому зменшення шорсткості уповільнюється зі збільшенням тиску.

В процесі алмазного вигладжування в тонкому поверхневому шарі здійснюються складні фізичні процеси, зумовлені пластиною деформацією, нагрівом тощо. Зокрема, збільшується кількість дефектів кристалічної гратки, здійснюються деякі структурні перетворення, наприклад, для загартованих сталей — розпад залишкового аустеніту і перетворення його на мартенсит. Внаслідок цього збільшується питомий об’єм деформованого металу. Метал прагне розширитись, але шари, які лежать нижче, перешкоджають цьому. Так з’являються стискуючі залишкові напруження, які підвищують експлуатаційні властивості деталей.

Глибина залягання стискуючих напружень залежно від матеріалу оброблюваної заготовки і режимів вигладжування складає 0,15…0,4 мм, величина напружень — до 1,2 ГПа.

Пластична деформація викликає зміцнення поверхневого шару металу: збільшується твердість, межа пружності і текучості, але зменшується його пластичність. Зміцнення поверхневого шару пов’язане із змінами кристалічної структури металу. Зерна металу дробляться і утворюється дрібнозерниста структура. При цьому, збільшується кількість викривлень кристалічної гратки — дислокацій. Дислокації перешкоджають переміщенню окремих частинок кристалів по площинах ковзання, а подолання опору дислокацій спричиняє значно більші напруження, ніж це необхідно в незагартованому металі. Внаслідок цього зростає крихкість пластично деформованого металу. Величина сили вигладжування визначає ступінь пластичної деформації і значно впливає на характеристики зміцнення поверхневого шару.

Звичайно максимальну мікротвердість має безпосередньо поверхня вигладженої деталі. Із збільшенням глибини мікротвердість зменшується і на глибині 0,2…0,4 мм стає рівною вихідній. Із збільшенням сили вигладжування мікротвердість досягає максимуму при Р=160…230 Н. При надмірному збільшенні вигладжування може виникнути перенаклеп, що зумовлює появу мікротріщин і зниження мікротвердості поверхні. Температура вигладжування при звичайних режимах не перевищує 150ºС, при цьому воно різко зменшується із збільшенням глибини.

Під дією пластичного деформування поверхневого шару змінюється його фазовий склад. Особливо це виявляється у поверхневому шарі деталей із загартованих сталей. Наприклад, в процесі вигладжування іде інтенсивний розпад залишкового аустеніту, наявність якого є небажаною структурною складовою, оскільки знижує опір контактній втомленості і зносостійкість. При правильно визначених параметрах вигладжування спостерігається практично повний розпад аустеніту.

Середній тиск у зоні контакту для алмазного вигладжування обирають так само, як і для обкатування, залежно від властивостей матеріалу. Сила вигладжування визначається за методикою обкатування. У практиці проектування технологічних процесів вигладжування застосовується спосіб, згідно з яким, силу визначають залежно від відносної глибини занурення алмаза в оброблювану поверхню

Рв=πεHVR2, (4.1)

де HV — твердість за Вікерсом;

ε = 0,0015…0,007 — відносна глибина занурення (таблиця 4.1);

R — радіус робочої частини інструмента.

Вигладжування виконується з подачею 0,02…0,1 мм/об. При радіусі сфери інструмента 0,75…1,5 мм рекомендується подача 0,02…0,05 мм/об, а при радіусі сфери 2…3,5 мм — подача 0,05…0,1 мм/об. Застосовувати подачу менш, ніж 0,02 мм/об не рекомендується. На практиці вигладжування виконують зі швидкістю 20…200 м/хв, яка обмежується допустимою контактною температурою і виникненням інтенсивних вібрацій.

Таблиця 4.1 — Відносна глибина занурення алмаза, мм

| Обробка | Сталь | |

| загартована | не загарто- вана | |

| Оздоблювальна | 0,003 | 0,0015 |

| Оздоблювально- зміцнююча | 0,005 | 0,0025 |

| Зміцнююча | 0,007 | 0,0045 |

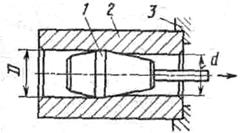

Одним з методів вигладжування внутрішніх поверхонь є дорнування – процес, при якому створюється наклепаний шар товщиною до 1 мм (рисунок 4.2). Мікротвердість поверхневого шару при цьому способі обробки зростає на 25-30 %, шорсткість знижується з Rz = 40 до Ra = 0,08 мкм.

|

| Рисунок 4.2 – Схема обробки дорнуванням: 1 – дорн; 2 – оброблювана деталь; 3 – упорна плита верстата |

2015-07-14

2015-07-14 560

560