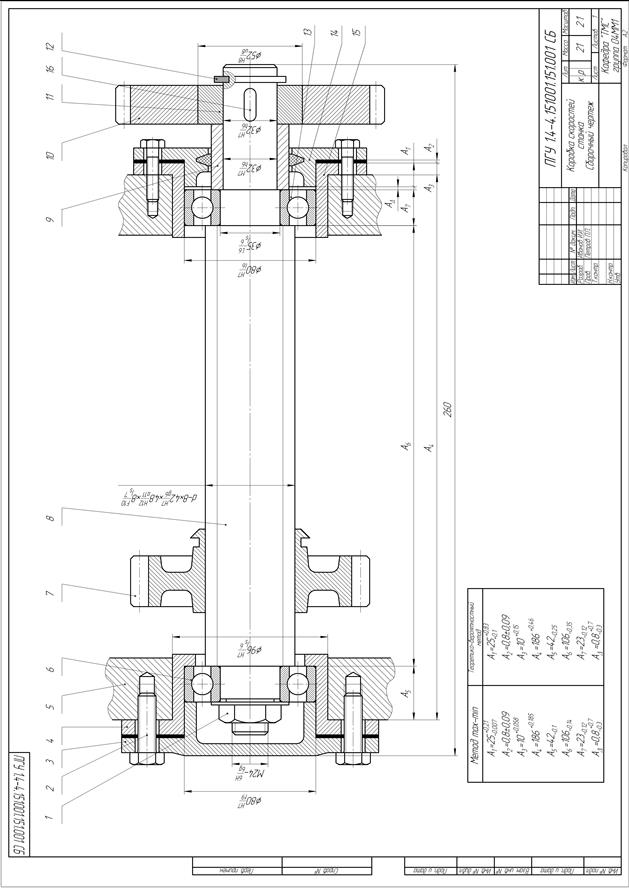

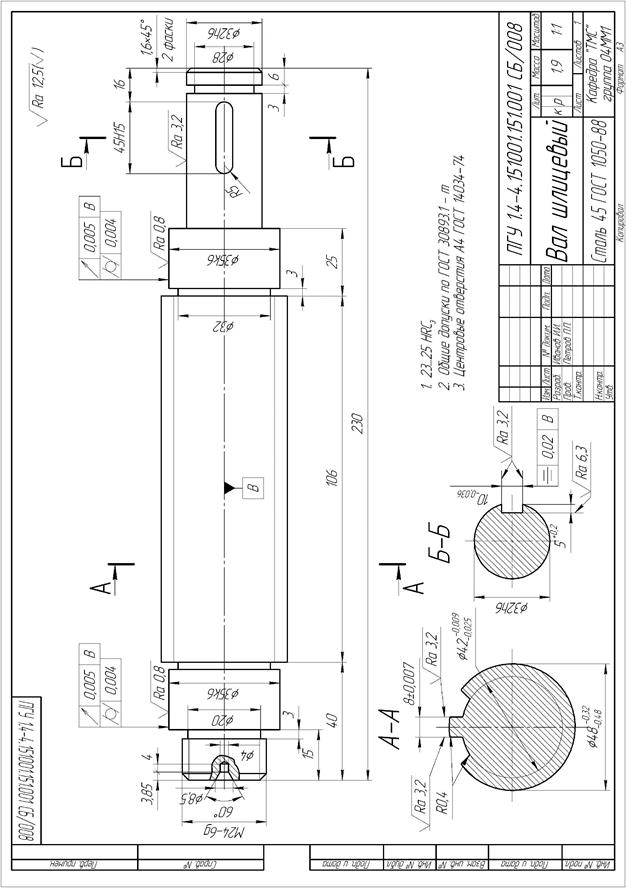

2 Анализ деталировочных чертежей вала и шестерни и выбор одного сопрягаемого размера и одного неспрягаемого размера.

В рассматриваемом варианте из сопрягаемых размеров, например, берется диаметр вала под посадку внутреннего кольца подшипника Ø40 jS 6 (±0,008), несопрягаемого ширину шестерни вала – 4 h 14 (–0,62).

3 Определение по таблице 11.1 допускаемого значения погрешности измерения δ.

Для выбранных размеров: Ø40 jS 6 – δ = 5 мкм; 85 h 10 – δ = 30 мкм.

4 Определение коэффициента метода измерения при условии, что распределение размеров и погрешностей средств измерения подчиняется нормальному закону по формуле:

где IT – допуск измеряемого размера, мкм; σ – среднее квадратическое отклонение погрешности измерения, мкм ( ).

).

Для Ø40 jS 6 –  =

=  =1,6666 мкм.

=1,6666 мкм.

Для 85 h 10–  =

=  =10 мкм.

=10 мкм.

5 Определение по значению  предельных значений m, n, c/IT, с – вероятностных предельных величин параметров разбраковки при условии, что приёмочные границы совпадают с границами поля допуска (таблица 11.2).

предельных значений m, n, c/IT, с – вероятностных предельных величин параметров разбраковки при условии, что приёмочные границы совпадают с границами поля допуска (таблица 11.2).

Для Ø40 jS 6 m = 3,5%; n = 4,75%; c/IT = 0,14, с = 2,24 мкм.

Для 85 h 10 m = 1,7%; n = 2,25%; c/IT = 0,06, с = 12,36 мкм.

6 Выбираем средства измерения размеров с учетом методов и условий измерения и допускаемых погрешностей измерения (таблицы 11.3…11.7).

Для Ø40 jS 6 – микрометр рычажный (в стойке), цена деления – 0,002 мм, при установке на нуль по установочной мере, предельная погрешность данного средства измерения - δср = 4,5 мкм. (при измерении точных и ответственных размеров рекомендуется, чтобы δср<δ).

Для 85 h 10 – штангенциркуль с ценой деления отсчетного устройства – 0,05 мм. Предельная погрешность - δср = 100 мкм

Вывод. Погрешность выбранных средств измерений соответствует точности измеряемых размеров. Чтобы уменьшить значение параметра разбраковки m необходимо приёмочные границы сместить внутрь поля допуска на величину c, например для размера Ø35 jS 6 c = 2,24 мкм, однако при этом уменьшится производственный допуск.

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Взаимозаменяемость, стандартизация и технические измерения / А.И. Якушев, Л.Н.Воронцов, Н.М. Федоров. – 6–е изд., перераб. и доп. – М.: Машиностроение, 1986. – 352 с.

2. Палей М.А. и др. Допуски и посадки: Справочник. В 2–х ч. Ч.1 – 7–е изд., перераб. и доп. – Л.: Политехника, 1991. – 576 с.

3. Палей М.А. и др. Допуски и посадки: Справочник. В 2–х ч. Ч.2 – 7–е изд., перераб. и доп. – Л.: Политехника, 1991. – 607 с.

4. Подшипники качения: Справочник / Под редакцией В.Н. Нарышкина, Р.В. Коросташевского. – М.: Машиностроение, 1984. – 220 с.

5. Взаимозаменяемость, стандартизация и технические измерения: Методические указания к выполнению курсовой работы / Под редакцией В.С. Григорьева, – Пенза: ПГТУ, 1996. – 64 с.

6. Единая система допусков и посадок СЭВ в машиностроении и приборостроении: Справочник. В 2 т. – 2–е изд., перераб. и доп. – М.: Издательство стандартов, 1989. Т.1. – 263 с.

7. Единая система допусков и посадок СЭВ в машиностроении и приборостроении: Справочник. В 2 т. – 2–е изд., перераб. и доп. – М.: Издательство стандартов, 1989. Т.2. – 286 с.

8. Метрология, стандартизация и сертификация: Учеб. Для вузов / Я.М. Радкевич, А.Г. Схиртладзе, Б.И. Лактионов. – 2-е изд., доп. – М.: Высш. Шк., 2006. – 800 с.: ил.

9. ОК 005-93. Общероссийский классификатор продукции. [Текст]. – М.: Изд-во стандартов, 1994. – 560 с.

10. Система сертификации ГОСТ Р. Органы по сертификации и испытательные лаборатории (Центры) [Текст]. – М.: Редакция журнала «Стандарты и качество», 1999. – 160 с.

11. Сергеев, А.Г., Латышев М.В., Терегеря В.В. Метрология, стандартизация, сертификация [Текст]: Учеб.пособие. – Изд.2-е, перераб. и доп. – М.: Логос, 2004. – 560с

2015-07-14

2015-07-14 379

379