Задача конструирования узлового соединения сводится к решению следующих вопросов:

- выбор наилучшего расположения деталей;

- определение диаметров и количества заклепок (болтов);

- определение размеров косынки (если она нужна).

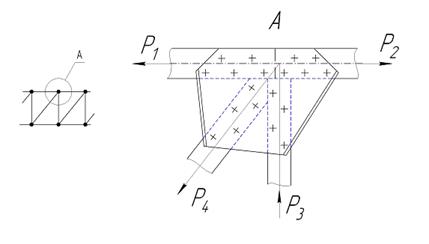

Исходными данными для решения задачи являются схема узла и усилия в подходящих профилях { Р i} (рис. 6.5).

|

| Рис. 6.5 |

Здесь и ниже i – номер профиля в узле.

Порядок конструирования.

1) Из условий прочности на растяжение/сжатие определяются потребные поперечные сечения профилей { F i}. Контуры подобранных стандартных или специально сконструированных профилей наносятся на чертеж (не забывая о необходимости пересечения осей!).

2) Для каждого профиля определяются диаметры заклепок или болтов {di} из условия равнопрочности крепежа на срез и полки профиля на смятие (см. главы 1, 2).

3) Для каждого профиля находится потребное количество крепежных элементов { n i}

,

,

где  - разрушающее усилие для одной крепежной точки;

- разрушающее усилие для одной крепежной точки;

- разрушающее усилие среза для заклепки (болта);

- разрушающее усилие среза для заклепки (болта);

|

|

|

- разрушающее усилие смятия для полки профиля (или заклепки в тех случаях, когда материал заклепки менее прочен, чем материал профиля).

- разрушающее усилие смятия для полки профиля (или заклепки в тех случаях, когда материал заклепки менее прочен, чем материал профиля).

Найденные n i округляются до ближайших больших значений.

4) С учетом ограничений на шаг крепежных деталей (см. гл. 1) для каждого профиля определяются минимальные расстояния между заклепками или болтами { t i}. Положение крепежа наносится на чертеж. Особое внимание обратите на зону стыка профилей!

5) По условию прочности материала косынки на смятие для каждого профиля определяется потребная толщина косынки { δ i}:

,

,

где  - допускаемое напряжение смятия для материала косынки.

- допускаемое напряжение смятия для материала косынки.

Определяется потребная толщина косынки как максимальное из найденных значений  .Это значение округляется до ближайшей большей стандартной толщины листов.

.Это значение округляется до ближайшей большей стандартной толщины листов.

6) Для выбранных диаметров заклепок (болтов) определяются расстояния от оси крепежа до края косынки { a i }:

a i = (1,5…2,0) d i.

Контур косынки наносится на чертеж. При необходимости намечаются отбортовки ее краев. Углы косынки могут быть скруглены, что несколько снижает ее массу.

7) Зная толщину пакета соединяемых деталей определяются длины заклепок или болтов для каждого профиля.

При проектировании узловых соединений профилей (ферм) могут быть полезны те же источники, которые указаны в гл. 5.

7. КОНСТРУИРОВАНИЕ ЛОНЖЕРОНА

В данной главе рассматриваются вопросы, связанные с конструированием балочных лонжеронов сборной конструкции.

Лонжерон как тонкостенная балка является рациональной конструкцией при работе на поперечный изгиб в своей плоскости.

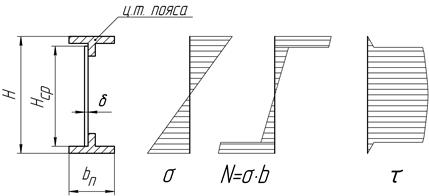

Основные расчетные формулы для балки (7.1) неудобны при конструировании:

|

|

|

, (7.1)

, (7.1)

где  - нормальное и касательное напряжения по высоте балки;

- нормальное и касательное напряжения по высоте балки;

M и Q - изгибающий момент и перерезывающая сила в сечении балки;

J - момент сопротивления сечения изгибу;

S и b - статический момент и ширина балки на расстоянии y от нейтральной оси сечения.

Существенно различное распределение нормальных и касательных усилий между элементами балки (рис. 7.1) позволяет упростить конструирование без заметного снижения точности.

Рис. 7.1

2015-07-14

2015-07-14 888

888