На карьерах этот способ — один из самых распространенных и перспективных для бурения вертикальных и наклонных скважин диаметром 160—320 мм в породах с коэффициентом крепости f> 6.

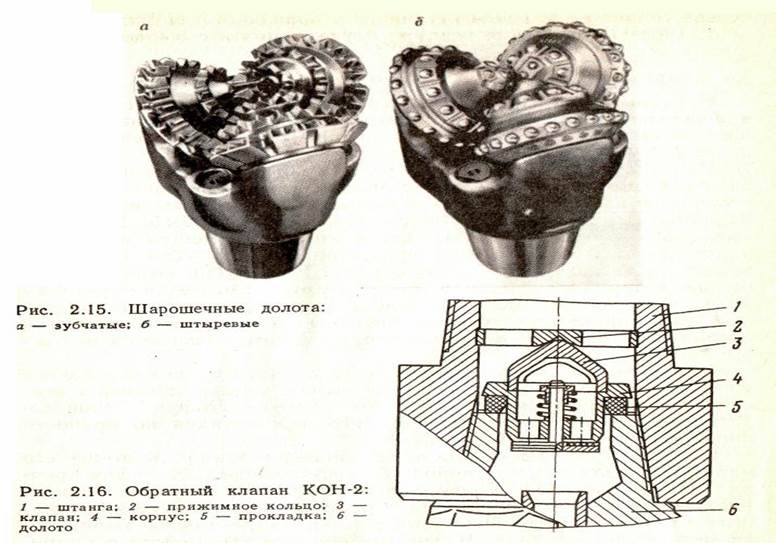

При шарошечном бурении разрушение пород производится шарошечными долотами, представляющими собой конструкцию, сваренную из трех лап, на консольных осях которых вращаются на роликовых и шариковых опорах шарошки (рис. 2.15). Шарошки имеют вид конуса, на поверхности которого имеется несколько рядов (венцов) зубьев; при вращении долота зубья перекатываются по забою и разрушают породу. Если зубья выполнены из одного материала с шарошкой, то долото называется з у б ч а т ы м, если зубки выполнены в виде запрессованных или запаянных цилиндрических вставок твердого сплава с клиновой или сферической рабочей поверхностью, то долото называется штыревым.

Выпускаются комбинированные з у б ч а т о – ш т ы р е в ы е долота, вооружение которых представлено чередующимися в венцах стальными зубьями и штырями твердого сплава. Такие долота предназначены для бурения перемежающихся по крепости пород и имеют в марке индекс ТК.

Область применения долота обозначена буквой в конце его марки: С — для средних пород, Т — для твердых, К — для крепких, ОК — для очень крепких пород. Долота, имеющие в лапах каналы для подачи в подшипники опор сжатого воздуха и смазки, имеют в марке букву П. Кроме того, в марке долота дается его диаметр в миллиметрах. Штыревые шарошечные долота с клиновыми зубьями имеют индекс ТЗ.

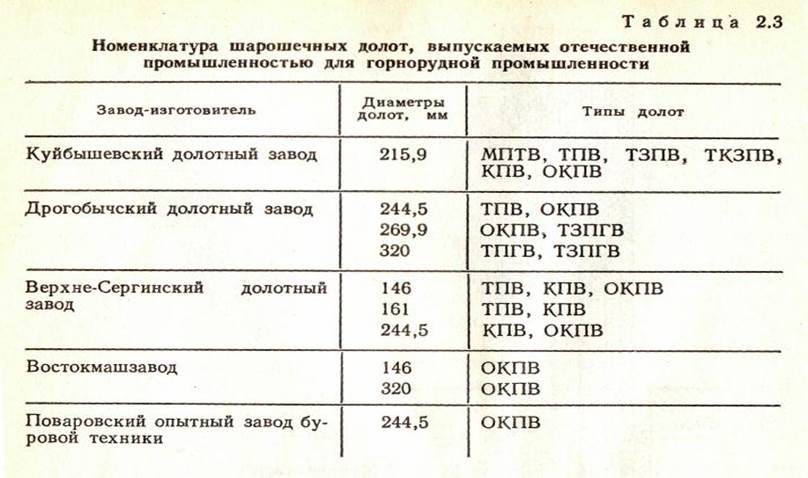

Долота с периферийной продувкой забоя имеют в марке буквы ПГ. Буква В в конце марки означает, что опора каждой из шарошек имеет три подшипника качения. Для долот, имеющих в опорах подшипники скольжения, в конце марки ставится буква Н. В начале марки каждого долота ставится буква Ш. Таким образом, в марке долота указываются все необходимые сведения для их выбора. Номенклатура выпускаемых шарошечных долот приведена в табл. 2.3.

Удаление продуктов разрушения из скважины при шарошечном бурении производится сжатым воздухом или воздушно-водяной смесью.

При бурении серийные зубчатые долота выходят из строя вследствие износа зубьев, а штыревые — в основном (80 % и более) вследствие заклинивания подшипников опор долот при работоспособном породоразрушающем вооружении. Особенно часто

происходит заклинивание подшипников опор при попадании в них буровой мелочи, которая, смешиваясь с подаваемой на забой для ее удаления и пылеподавления воздушно-водяной смесью, образует жидкую, хорошо подвижную суспензию. Такое же быстрое заклинивание опор наблюдается при бурении обводненных пород. В период наращивания бурового става смесь воды и буровой мелочи поднимается в долото и попадает в продувочные каналы опор.

Часто долото заменяется только при одной заклинившейся шарошке. Преждевременный выход долот из строя снижает технико-экономические показатели этого способа бурения. Поэтому ряд организаций ведет работы по созданию устройств и применению новой технологии отработки долот, при которых увеличивается стойкость подшипников опор.

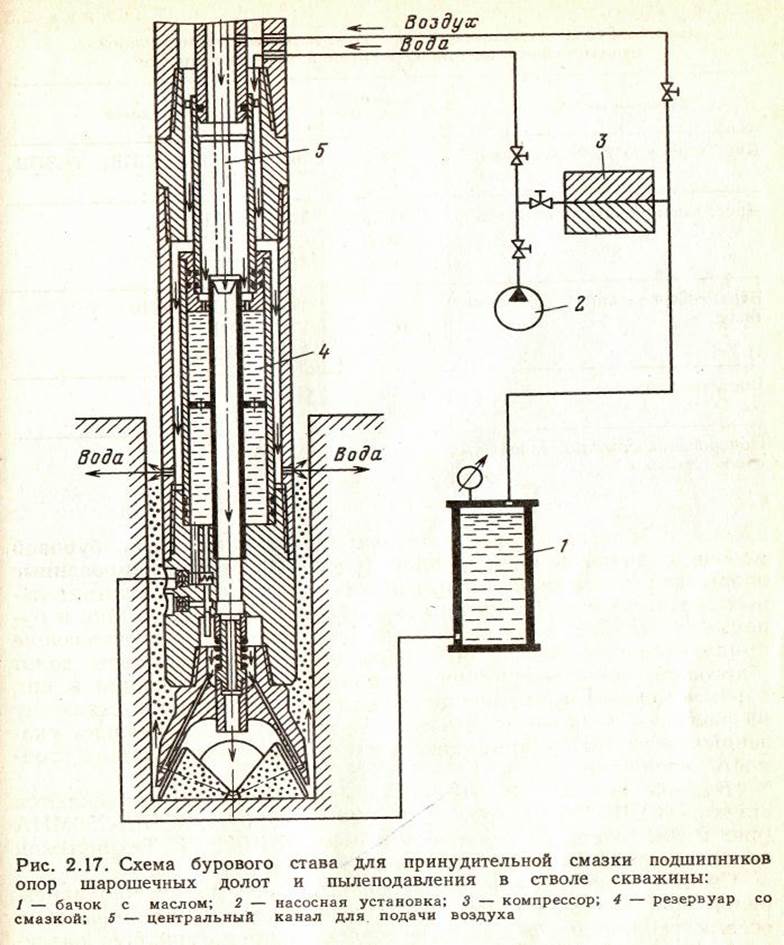

Для увеличения стойкости подшипников опор долот применяются обратные клапаны различных конструкций, устанавли-

ваемые в долотах и препятствующие попаданию смеси буровой мелочи с водой в каналы опор (рис. 2.16); герметизированные опоры долот, имеющие специальную конструкцию уплотнительных соединений; лубрикаторы, маслоотражательные втулки и буровые ставы (рис. 2.17) различных конструкций, обеспечивающие принудительную подачу масловоздушной смеси в опоры долот (благодаря чему подшипники защищаются от попадания в них буровой мелочи) и пылеподавление водой, подаваемой в скважину на расстоянии 0,6—1 м от забоя. В результате применения указанных устройств и принудительной смазки опор долот их стойкость увеличивается в 1,5—3 раза.

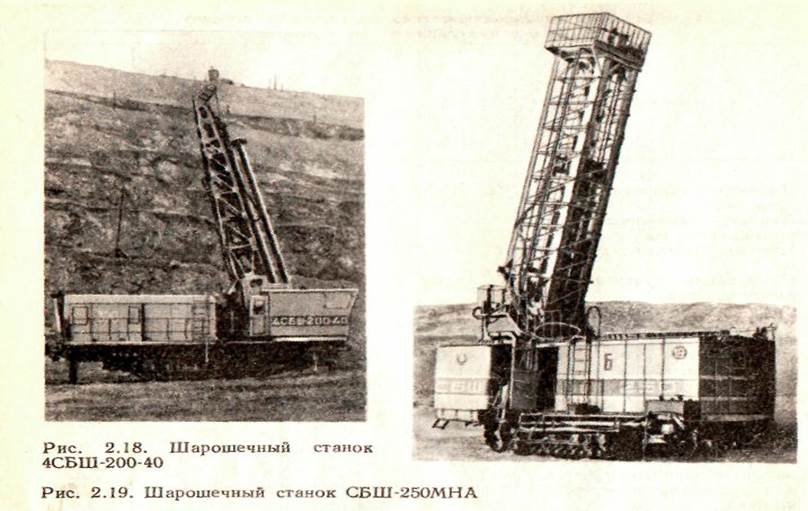

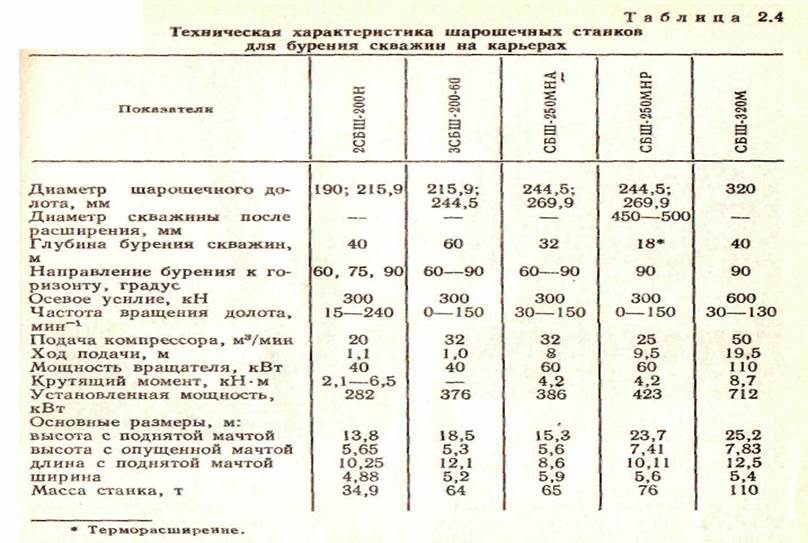

Буровые станки. В настоящее время серийно выпускаются станки 4СБШ-200-40 (рис. 2.18), ЗСБШ-200-60, СБШ-250МНА (рис. 2.19), готовится к выпуску модель СБШ-320М. Техническая характеристика станков приведена в табл. 2.4.

Станки, выпускаемые на гусеничном ходу, достаточно маневренны при большой массе, необходимой для создания высоких осевых усилий на шарошечные долота, и принципиально различаются схемой основного рабочего органа станка — вращательно-подающего механизма.

Привод вращателя осуществляется от асинхронного электродвигателя с тиристорным регулятором частоты вращения или от системы генератор—двигатель. Спуско-подъемные операции, включая свинчивание и развинчивание штанг и установку их в кассеты, механизированы. Выпущенные станки СБШ-320М бурят скважину

на всю глубину (до 19,5 м) без наращивания штанг, что резко уменьшает затраты времени на вспомогательные операции, связанные с наращиванием — разборкой бурового става. Бурение без наращивания става обеспечивает более благоприятные условия работы шарошечных долот и увеличение в 1,5—2,0 раза их стойкости, а также облегчает применение на станках систем автоматического управления.

Буровую мелочь из забоя удаляют сжатым воздухом (станки 2СБШ-200Н, 4СБШ-200-40) или воздушно-водяной смесью (станки СБШ-250МНА, СБШ-320М). На всех станках устанавливаются винтовые компрессоры, рукавные фильтры для пылеулавливания или емкости с водой для создания воздушно-водяной смеси, подаваемой на забой для очистки скважины и пылеподавления. Для снижения вибраций, возникающих на станках при работе на повышенных частотах вращения, рекомендуется применять забойные (наддолотные) амортизаторы (рис. 2.20). Упругие элементы (резиновые шары, гуммированные конические поверхности или тарельчатые пружины) амортизатора снижают осевые и крутильные вибрации, возникающие при бурении, в 2—5 раз. Чем выше уровень возникающих вибраций, тем эффективнее оказывается применение наддолотных амортизаторов. При использовании амортизаторов чистая скорость бурения примерно такая же, как и при работе без них, а стойкость долот увеличивается в 1,3— 1,5 раза. Важным преимуществом работы с наддолотными амортизаторами является возможность бурения на повышенных частотах вращения (120—150 мин-1 и более), что невозможно осуществить из-за чрезмерных вибраций при работе без амортизатора.

Наложение виброударных нагрузок на шарошечное долото исследовано с помощью устанавливаемого над долотом погружного пневмоударника, наносящего в процессе бурения удары по долоту. Скорость бурения при этом увеличилась в 1,4—-1,6 раза при неизменной стойкости долота. Работы в этом направлении продолжаются.

В настоящее время разработаны научно-технические основы создания автоматических буровых станков-информаторов нового технического уровня, которые будут превосходить серийные станки по производительности бурения в 2—3 раза и давать сведения о свойствах буримых пород.

Механизм и закономерности разрушения пород при шарошечном бурении, установленные на основе большого числа экспериментов, показывают, что при вращательном движении у долот чистого качения разрушающие элементы (зубья или штыри) внедряются в породу, как при ударном бурении (рис. 2.21, а), с образованием зон объемного разрушения 1, скола 2 и трещин 3.

В некоторых случаях долота выполняются таким образом, чтобы зубья в момент внедрения в породу еще смещались на некоторое расстояние параллельно забою скважины (долота со скольжением). При этом движении они могут срезать выступы породы (рис. 2.21, б), т. е. процесс разрушения получается аналогичным вращательно-ударному бурению.

Выбор рациональных режимов шарошечного бурения представляет собой технико-экономическую задачу нахождения зоны работы станка, где при высокой производительности обеспечивается минимальная себестоимость бурения. Эта зона определяется экспериментально с учетом изменения скорости бурения в зависимости от режимов, коэффициента использования станка на бурении и стойкости шарошечных долот.

Под режимами шарошечного бурения понимают величину осевого усилия на долото, частоту вращения инструмента и количество воздуха, подаваемого для очистки скважины. На работающих станках производительность компрессоров постоянна и выбираются только величины осевого усилия и частоты вращения.

Осевое усилие определяет объем разрушения при единичном цикле взаимодействия. При малых осевых усилиях (рис. 2.22) эффективность разрушения весьма незначительна, имеет место так называемое поверхностное разрушение породы (зона /). При больших осевых усилиях (зона //) происходит объемное разрушение с линейным увеличением объема разрушения с ростом осевого усилия. В зоне /// на забое наступают условия, когда разрушаемая порода недостаточно эффективно удаляется с забоя и дальнейший рост объема разрушения происходит медленнее, а в некоторых случаях даже уменьшается. При ухудшении условий очистки забоя эффективность разрушения

породы ниже, и максимум достигается при меньших значениях осевого усилия (см. рис. 2.22, кривая 2).

На практике бурение ведется, как правило, в средней зоне, где скорость бурения пропорциональна осевому усилию (рис. 2.23).

Только в породах некрепких при больших осевых усилиях может наблюдаться выполаживание кривой. Таким образом, из условия разрушения целесообразно применять максимально возможные осевые усилия на долото. На практике принято выбирать максимальное значение осевого усилия на 1 мм диаметра долота, исходя из прочности его элементов. Эта величина для разных типов долот составляет: 400—600 Н для долот типа С и СТ; 600—800 Н для долот типа Т; 800—1200 Н для долот типа К; 1200—2000 Н для долот типа ОК.

С увеличением диаметра долота оно выдерживает большие удельные усилия. Поэтому в крепких породах эффективно применение долот большого диаметра (269, 320 мм). С увеличением крепости пород рациональные значения удельных осевых усилий увеличиваются (рис. 2.24).

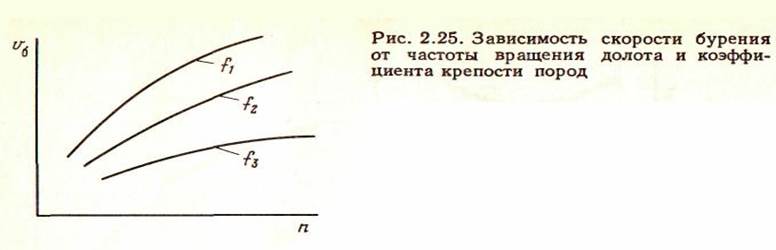

Частота вращения долота определяет частоту воздействия зубьев долота на забой, и с ее увеличением возрастает скорость бурения (рис. 2.25). Однако увеличение частоты вращения имеет следующие недостатки: требует соответствующего увеличения количества воздуха для очистки забоя, так как иначе порода не успевает удаляться с забоя и эффективность процесса разрушения снижается; резко снижается стойкость опор шарошечных долот (в 3—5 раз) из-за перегрева и заклинивания подшипников; резко увеличиваются вибрации на станке, что делает невозможным бурение на таких режимах.

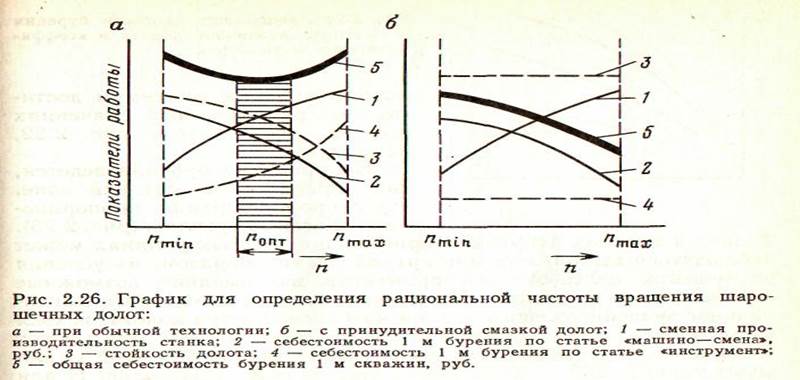

При определении рациональных частот вращения на карьере проводится отработка трех—пяти долот на различных частотах вращения (например, 60, 100, 150 и 200 мин-1), определяются скорость бурения, сменная производительность станка, стойкость долот, расходы на 1 м бурения по статьям «машино-смена» и «шарошечные долота» и строится график (рис. 2.26, а), из которого получают рациональные значения частоты вращения шарошечных долот при минимальной себестоимости бурения.

Стоимость бурения 1 м скважины Сб определяется, исходя из достигнутой производительности станка в смену Псм при данных режимах его работы с учетом двух основных статей затрат:

стоимости машино-смены станка Смс;

стоимости Си и стойкости Sи (количество пройденных метров скважин до полного износа) бурового инструмента.

стоимости Си и стойкости Sи (количество пройденных метров скважин до полного износа) бурового инструмента.

Тогда

При этом стоимость машино-смены станка и стоимость инструмента принимаются по данным технического отдела предприятия, I а остальные данные получают по результатам работы станка. Обычно рациональные частоты вращения долота находятся в пределах 80—150 мин-1. С увеличением коэффициента крепости пород рационально снижать частоту вращения долота (см. рис. 2.24).

Указанные выше способы принудительной смазки опор долот, осуществление пылеподавления водой на некотором расстоянии от забоя, предотвращающего попадание в подшипники опор долот буровой мелочи, применение забойных амортизаторов, центраторов и систем автоматического управления процессом бурения обеспечивают условия работы долот на повышенных частотах вращения (150—250 мин-1), не снижая их стойкости и не превышая стандартные нормы вибрации на станке. При этом производительность станков растет, а себестоимость бурения снижается с увеличением частоты вращения экспоненциально (рис. 2.26, б). Таким образом, станки эксплуатируются надежно на предельно высоких частотах вращения долот, находящихся под предельно допустимыми осевыми нагрузками, обеспечивая предельно высокую производительность. Такой режим эксплуатации станка должна обеспечивать система автоматического управления работой станка.

Шарошечный способ бурения скважин и в дальнейшем будет основным на средних и крупных карьерах, разрабатывающих породы с коэффициентом крепости f > 6.

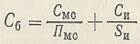

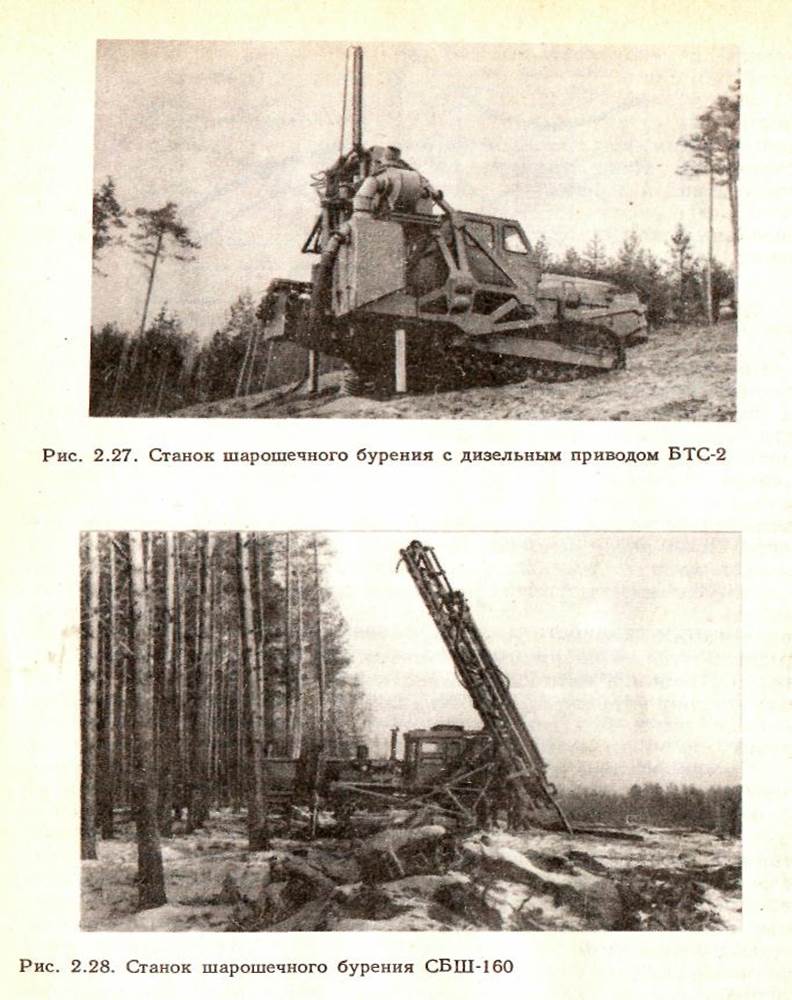

Для условий транспортного и гидротехнического строительства созданы автономные модели буровых станков на базе серийных

гусеничных тракторов. Они предназначены для бурения вертикальных и наклонных скважин шарошечными долотами диаметром 161 мм глубиной до 25 м. На рис. 2.27 показана наиболее распространенная модель станка БТС-2, работающего с прицепным компрессором, а на рис. 2.28 — более совершенная опытная модель станка СБШ-160 с установленным на общей раме компрессором. Такие станки успешно эксплуатируются в условиях отсутствия постоянных источников энергии в технологической цепочке: «дизельный компрессор — буровой станок — экскаватор — автосамосвал».

2015-08-21

2015-08-21 11073

11073