Принцип действия тензодатчиков основан на изменении сопротивления материала проводника при деформации (растяжении или сжатии последнего).

Тензодатчики из-за своих преимуществ —

· малых габаритных размеров и веса,

· безынерционности,

· возможности размещения в труднодоступных местах,

· простоты и дешевизны

— находят широкое применение при измерении деформаций и других неэлектрических величин, которые могут быть преобразованы в деформации.

Основные недостатки тензодатчиков —

· малая величина относительного изменения сопротивления (поэтому необходимо применять высокочувствительные измерительные устройства или усилители) и

· большая температурная погрешность.

Обычно для измерения деформации тензодатчик включают в схему измерительного моста. При оптимальном выборе элементов мостовой схемы чувствительность моста можно увеличить за счет большого изменения сопротивления датчика (т. е. за счет увеличения тензочувствительности датчика), а также за счет увеличения силы тока, протекающего через датчик.

Увеличение тока ограничивается способностью датчика рассеивать тепло, выделяющееся при прохождении через него тока. Количество рассеиваемого тепла пропорционально поверхности проводника датчика, поэтому датчики, изготовленные из фольги, и ленточные тензодатчики позволяют получить большую чувствительность, чем проволочные.

Иногда для увеличения чувствительности в мостовую схему включают два или даже четыре одинаковых тензодатчика, которые наклеиваются на исследуемую деталь так, что один датчик работает на растяжение, а смежный с ним — на сжатие.

Следует отметить, что электрический сигнал (напряжение) на выходе мостовой схемы с тензодатчиком обычно не превышает 10 мв.

Для компенсации температурной погрешности тензодатчика часто используют два одинаковых датчика, которые размещают в месте измерения, причем один из них — на деформируемой детали, а другой — на детали, не подвергающейся деформации, и включают их в смежные плечи моста. Так как оба датчика находятся в одинаковых температурных условиях, приращения их сопротивлений за счет изменения температуры одинаковы в обоих плечах моста и не оказывают влияния на результат измерения.

В тензометрической технике применяют четыре вида тензодатчиков:

· проволочные,

· фольговые,

· полупроводниковые и

· резино-проволочные.

Последние применяют для измерения больших деформаций.

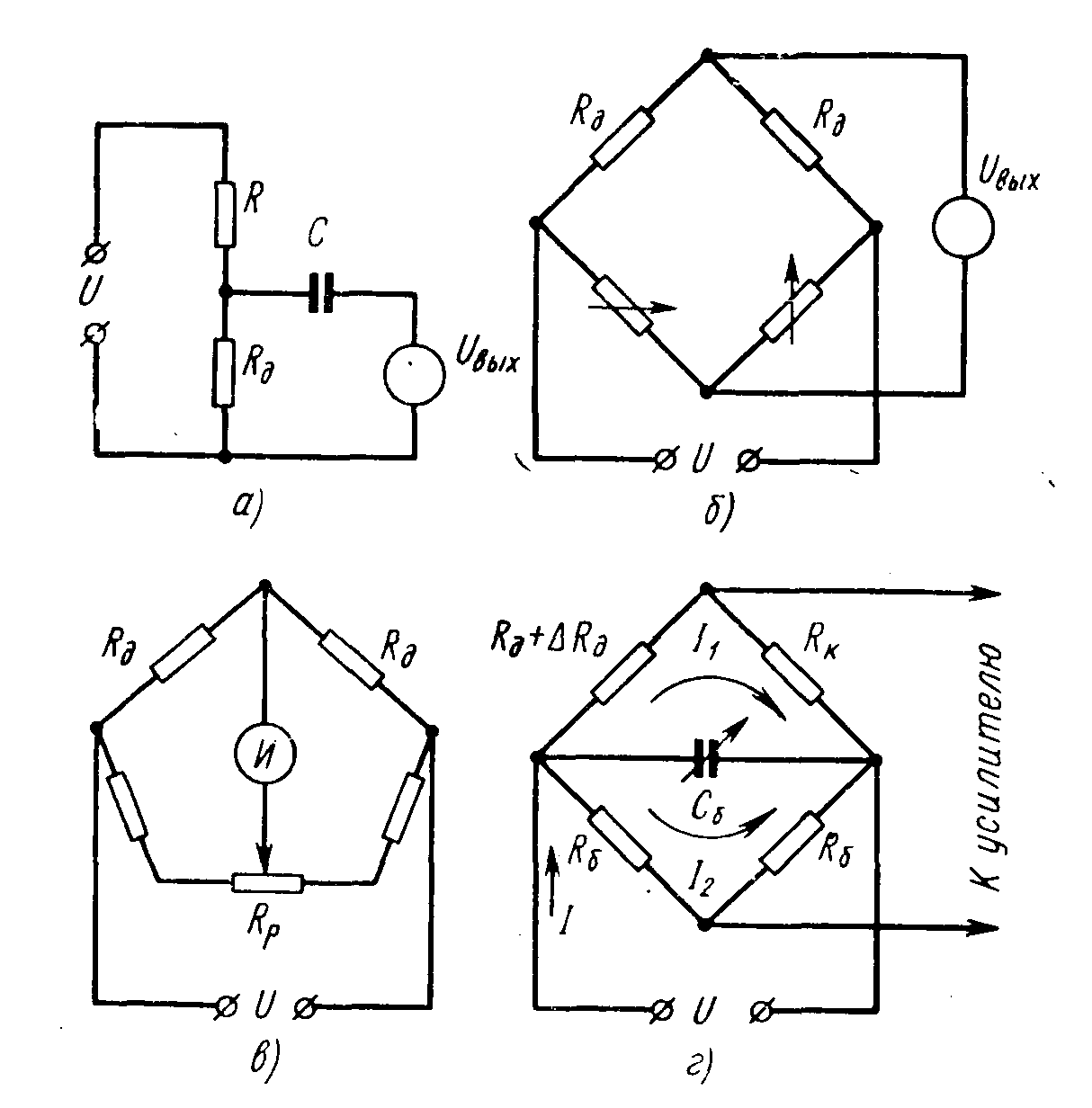

В тензометрической технике используют две схемы включения датчиков:

· потенциометрическую (рис. 44, а) и

· мостовую (рис. 44, б).

При использовании потенциометрической схемы регистрируется лишь переменная составляющая измеряемой деформации. Для этого в схеме установлен разделительный конденсатор С. Наиболее распространенной схемой включения тензодатчиков является мостовая схема, причем в зависимости от назначения аппаратуры используют схемы балансного моста (рис. 44, в) и небалансного моста (рис. 44, г).

Потенциометрическая схема получает питание от источника постоянного тока, мостовые схемы работают как на постоянном, так и на переменном токе.

Рис. 44. Схемы включения тензодатчиков:

Рис. 44. Схемы включения тензодатчиков:

а — потенциометрическая;

б — мостовая;

в — балансного моста;

г — небалансного моста

При использовании мостов (как балансных, так и небалансных) необходимо осуществлять их балансировку. Мосты постоянного тока балансируют по активному сопротивлению, например, путем перемещения подвижного контакта реохорда Rp (рис. 44, в) или с помощью балансировочных сопротивлений R б(рис. 44, г). Мосты переменного тока балансируют по реактивной составляющей, для этого в диагональ питания подключают балансировочный конденсатор С б.

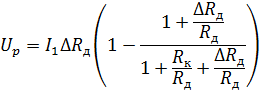

Уравнение, характеризующее работу входного моста постоянного тока, в общем случае имеет вид

где Up — напряжение разбаланса (напряжение на выходе схемы);

Rд — сопротивление датчика;

Δ Rд —изменение сопротивления датчика при деформации;

R к— сопротивление компенсационного датчика;

I 1— показан на рис. 44.

Для симметричного моста

,

,

где U — напряжение питания мостовой схемы,

k — коэффициент пропорциональности,

ε — деформация.

Проведение качественного измерения во многом зависит от подготовки аппаратуры к измерениям. До проведения измерений все элементы измерительного тракта проходят всестороннюю проверку и тарировку в лабораторных условиях.

Подготовка тензодатчиков сопротивления включает в себя проверку и сортировку датчиков по величине сопротивления, определение коэффициента тензочувствительности серии датчиков, вычисление вероятной погрешности (разброса) в чувствительности этих датчиков.

Для проведения опыта следует выбирать датчики одной серии с близким номинальным сопротивлением [с разбросом ± (0,1÷0,2) ом ]и одинаковым коэффициентом тензочувствительности.

Коэффициент тензочувствительности тензодатчиков сопротивления определяют выборочно для 3—5% от общего числа датчиков в серии. Результаты распространяют на всю серию датчиков одного сопротивления и идентичной технологии изготовления. Выбранная часть датчиков (обычно не менее 15—25 шт.) наклеивается на тарировочную балку на участок одинаковой и известной деформации. Наиболее простой и надежной является призматическая балка чистого изгиба, нагружаемая по концам равными моментами. Тензодатчики наклеивают на балку тем же клеем и по той же технологии, которые будут применены во время последующих экспериментальных работ.

Коэффициент тензочувствительности датчиков можно найти с помощью прибора для измерения статических деформаций, например ИД-2. Для этого на прибор устанавливают любое, но точно известное значение коэффициента чувствительности моста k 1. Далее нагружением тарировочной балки на ее поверхности задается известная деформация εбал, а по всем тензодатчикам снимают отсчеты ε i.

По показаниям датчиков находят среднее арифметическое значение измеренной деформации

где п — число наклеенных тензодатчиков.

Истинный коэффициент тензочувствительности датчиков k находится по формуле

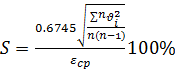

Вероятная погрешность результата измерения, вызванная разбросом тензочувствительности датчиков внутри серии, вычисляется путем математической обработки показаний датчиков, использованных для пробной наклейки, по формуле

,

,

где  — остаточная погрешность.

— остаточная погрешность.

Вероятная погрешность S является критерием пригодности датчиков для измерений. У лучших фольговых датчиков она не превышает 0,2%, а у проволочных датчиков величина S, как правило, превышает 1%. Серия датчиков, у которых значение S превышает 3—4%, должна рассматриваться как непригодная для практических целей.

Все эти операции выполняют в том случае, если тензодатчики используются непосредственно для измерения линейных деформаций. Если тензометры сопротивления выполняют роль чувствительных элементов в составе датчиков для измерения, например, давления, вибрации, ускорений, то перед наклейкой необходимо их только проверить. Разброс значений коэффициентов тензочувствительности внутри серии тензодатчиков не повлияет на точность измерений, так как в этом случае имеется прямая зависимость между имитированной физической величиной (давлением, перемещением и т. д.) и приращением сопротивления тензочувствительной нити. Различие в коэффициенте тензочувствительности учитывается и входит в тарировочный коэффициент.

Качественная тарировка датчиков механических величин и создание специальных тарировочных приспособлений и устройств занимают одно из главных мест в технике эксперимента. При подготовке датчиков к работе основное внимание уделяется снятию стабильных амплитудных характеристик и несколько меньшее (за исключением специальных случаев) снятию частотных характеристик. Это объясняется двумя причинами.

Во-первых, существующие системы автоматической калибровки чувствительности, исключающие систематические погрешности тензометрического канала, не учитывают датчик.

Во-вторых, частотные свойства датчиков физических величин определяются в основном собственной частотой упругих элементов, менее подверженной измерениям по сравнению с тензоизмерительными каналами и регистраторами.

Для тарировки датчиков перемещений используются платформы, обеспечивающие строго фиксируемое сближение концов датчика. Образцом такой платформы может служить тарировочный станок типа ИЗС-15, для которого сближение контрольных (установочных) площадок достигает ±15 мм. При использовании оптиметров можно задавать перемещения с погрешностью менее 1,0 мкм. Амплитудные характеристики датчиков перемещений легко снижать и на обычных виброплатформах. При этом один конец датчика перемещений скрепляется с основанием стенда, а другой — с колеблющимся столиком.

Снятие амплитудных характеристик мембранных датчиков давления с наклеенными на мембрану тензодатчиками выполняется на тарировочных прессах, с помощью которых создается статическое давление практически любой величины. Величина задаваемого давления измеряется образцовыми стрелочными манометрами класса 0,1 или 0,2. Для построения тарировочной кривой вполне достаточно получить 8—10 точек.

Существуют установки, создающие пульсирующее гидродинамическое давление, например, платформа типа ДП-1 с полосой частот пульсации до 25 гц. Для большинства мембранных датчиков эта область весьма далека от резонанса, и их частотные свойства определяются в очень узком диапазоне. Однако такая динамическая проверка позволяет проверить надежность всех узлов датчика и усталостную прочность мембраны.

О частотных возможностях датчиков давления в большинстве случаев судят по собственной частоте мембраны и несущей частоте работающего с ними тензометрического устройства (тензостанции). Обе эти частоты должны быть значительно выше частоты измеряемого процесса. Собственная частота мембраны определяется по ее затухающим колебаниям после отклонения от положения равновесия.

Амплитудные характеристики датчиков ускорений в основном снимают с помощью маятниковых устройств, устройств типа центрифуги, камертонных платформ и виброплатформ различного типа. Наиболее простой является тарировка датчиков ускорений на величину ±g путем изменения ориентировки оси измерений по отношению к направлению сил тяжести. Для этого выбирают горизонтальную площадку, на которой устанавливают испытуемый акселерометр с осью измерений, ориентированной вертикально.

Снимаются показания при повороте оси акселерометра на ±90°. Для получения промежуточных значений акселерометр закрепляется на поворотном столике, снабженном устройством для точного отсчета последовательно задаваемых углов наклонений. Составляющая ускорений силы тяжести ag изменяется в зависимости от угла α поворота столика

ag = g (1 - cos α),

причем угол α отсчитывается от вертикального направления.

Весьма просто можно выполнить тарировку акселерометра с помощью маятника. Акселерометр закрепляется на маятнике, который отклоняется на некоторый угол от положения равновесия и затем освобождается без начальной скорости. Маятник совершает затухающие колебания, параметры которых точно известны. Рационально ориентировать ось измерений датчика акселерометра по направлению действия центробежных ускорений.

Амплитудное значение ускорений можно задавать с высокой степенью точности в пределах от 0,001 до 10 g.

Наибольшее применение получили различного вида вибрационные платформы, подвижной столик которых совершает гармонические колебания. Тарируемый акселерометр укрепляют па подвижном столике, перемещения которого можно варьировать в широком диапазоне по амплитуде и частоте. Специфическим требованием, которое предъявляется при тарировке датчиков ускорений, является минимальное искажение гармонической формы колебаний. Если колебания несколько отличаются от синусоидальных, что характеризуется коэффициентом нелинейных искажений по перемещению (клирфактором) γ,то форма кривой ускорений будет значительно отличаться от синусоидальной и тарировка окажется некачественной.

Существенное влияние на форму кривой ускорений оказывают шумы работающих стендов, которые вызываются зазорами в подвижных соединениях, зубчатыми передачами и местными резонансами узлов и деталей стенда.

Большое распространение получили вибростенды электродинамического типа, примером которых может служить вибрационный столик типа 4290 фирмы Брюль и Къер. Источником колебаний столика является взаимодействие переменного магнитного ноля катушки с полем постоянного магнита. Столик имеет встроенный акселерометр, с помощью которого удается улучшить частотную характеристику устройства путем управления током, питающим катушку. При использовании специальных генераторов частотная характеристика получается линейной в диапазоне от 100 до 15 000 гц.

Другим типом тарировочных приспособлений, которые обладают очень малым клирфактором по ускорению, являются камертонные платформы, совершающие колебания в резонансном режиме. Датчик укрепляют на одной из ветвей камертона, На Другой ветви укрепляют массу, равную массе датчика. Далее с помощью электромагнита, питаемого от генератора звуковой частоты, возбуждаются незатухающие колебания. С помощью камертонов может быть достигнут уровень в несколько сотен ускорений силы тяжести.

Подготовка датчиков для измерения абсолютных перемещений при вибрации заключается в снятии амплитудной и частотной характеристик. Наибольшее внимание при этом уделяется частотным характеристикам, поскольку важно обеспечить необходимое соотношение между собственной частотой виброметра и частотой исследуемого процесса. Минимальная собственная частота существующих виброметров составляет 1,5—2 гц, большинство же типовых датчиков имеет еще более высокую собственную частоту. Колебания реальных инженерных сооружений имеют частоту порядка 2—3 гц. Это обстоятельство заставляет в ряде случаев выполнять измерения на нелинейном участке частотной характеристики вблизи резонанса. Последующая обработка таких виброграмм возможна лишь при наличии качественных частотных характеристик датчиков при условии, что они не изменяются как во время тарировки, так и во время опытов. Незначительные изменения внешних условий (температуры, условий смазки или смена вибрографа) приводят к трудно учитываемому изменению тарировочных коэффициентов. Поэтому при работе на нелинейном участке следует тарировать вибродатчики в условиях, близких к условиям измерений.

В некоторых случаях для контроля стабильности работы датчиков непосредственно во время испытаний удобно пользоваться переносными виброплатформами. При снятии частотных характеристик следует уделять внимание уровню амплитуд вибрации, который задается виброплатформой. При большом уровне указанных амплитуд силы трения, особенно составляющие сил сухого трения, значительно меньше влияют на качество тарировки, чем при малом уровне. При малых амплитудах и низкой частоте инерционные усилия массы вибрографа оказываются 'очень малыми, соизмеримыми с силами сухого трения. По мере понижения частоты и приближения к резонансу вместо ожидаемого подъема частотная характеристика падает. При измерении низкочастотной вибрации желательно иметь систему резонансных кривых при различных амплитудах, ожидаемых во время опыта.

Примером тарировочных виброплатформ могут служить отечественные стенды типа В-68, В-50 и др.

Подготовка основной тензометрической аппаратуры и регистраторов заключается во всесторонней проверке надежности и снятии их амплитудных и частотных характеристик.

Массовое тензометрирование требует применения автоматических калибраторов и иных устройств, облегчающих обслуживание большого числа приборов. Подготовка вспомогательной аппаратуры заключается в составлении паспортов и проверке номиналов тарировочных сопротивлений, частот генераторов, отметчиков времени и синхронизаторов.

Проведение измерений с помощью тензодатчиков сопротивления включает в себя установку датчиков в точках измерения, монтаж измерительной схемы, частотные и общие проверки аппаратуры, предварительные тарировки и калибровки, непосредственно измерения.

Установка тензодатчиков сопротивления для измерения линейных деформаций в большинстве случаев осуществляется наклейкой их на поверхности конструкций. Технология наклейки датчиков на поверхности конструкций несложна, но требует большой точности выполнения всех технологических операций, аккуратности и известных навыков.

Поверхность конструкции в месте наклейки тензодатчика очищается от следов краски или ржавчины с помощью слесарных инструментов и наждачной бумаги. При массовом тензометрировании стальных конструкций поверхность целесообразно зачищать абразивным кругом, насаженным на вал электрической или пневматической дрели. Далее для удаления жировых и органических наслоений поверхность обрабатывается очищенным бензином. Окончательная промывка осуществляется спиртом или ацетоном до тех пор, пока смоченная вата или марля не будет совершенно чистой. Размеры зачищенной поверхности должны быть значительно больше площади тензодатчика, что исключает попадание грязи под датчик и дает возможность после наклейки обеспечить надежную влагоизоляцию.

В зависимости от типа применяемых тензодатчиков, материала исследуемой конструкции и условий испытаний применяют те пли иные сорта клеев и технологию наклейки и сушки, существует большое число различных рецептов. Так, для проволочных тензодатчиков, используемых для динамических измерений, существует быстрый способ наклейки с помощью нитроклея, составленного из нитроцеллюлозы и ацетона. Для статических измерений этот клей применять не следует, так как он обладает весьма большой ползучестью.

В последнее время большое распространение получили кремне-митроглифталиевые клеи. Хорошие результаты дает наклейка датчиков с помощью густого ацетоно-целлулоидного клея. Его состав в %:

Коллоксилин средней вязкости №2..... 15

Ацетон............................................ 23

Амилацетат..................................... 30

Серный эфир......................................... 30

Канифоль светлая.................................. 2

Для измерении деформаций на поверхностях конструкций, работающих при повышенных температурах, используют как бакелитовые клеи, так и специальные клеи, например клей В-58, ВН-15.

Наибольшее распространение получила технология наклейки проволочных и фольговых датчиков с помощью клеев БФ-2 и БФ-4. Это объясняется тем, что сами датчики, как правило, выполняются на бакелитовом лаке, и тем, что при сравнительно простой технологии качество наклейки получается достаточно высоким. Ползучесть клея весьма мала, и этот способ можно рекомендовать для измерения статических деформаций.

Наклейка тензометра начинается с подогревания подготовленной поверхности до температуры 50—70° С с помощью инфракрасной или паяльной лампы. При большом числе датчиков можно использовать автоген. На подогретую поверхность наносят тонкий слой БФ-4, которому дают несколько подсохнуть. Одновременно такой же слой клея наносят на обратную сторону датчика. На поверхность наносят второй слой клея, слегка подсушивают и затем к поверхности прижимают тензодатчик. Наклеенный тензодатчик подсушивают в течение 30—40 мин при подогреве до 50—70° С. Признаком окончания просушки служит возрастание величины сопротивления изоляции между поверхностью металла и тензодатчиком до 50—100 Мом. Если сопротивление продолжает оставаться низким, то процесс сушки необходимо продолжить. При наклейке тензодатчиков на пластмассы и иные неметаллические материалы не следует превышать допустимую температуру, так как это может привести к порче конструкции.

Рекомендованную технологию наклейки на стальные конструкции можно дополнить второй ступенью прогрева конструкции и датчика до более высоких температур (120—140° С). В процессе нагревания происходит полная полимеризация бакелито-фенольного слоя. Полимеризованный клей обеспечивает практически полное отсутствие ползучести. Например, степень ползучести по деформации характеризуется величиной 0,2—0,3% в час. Следует заметить, что наклейка тензодатчиков сопротивления на упругие элементы датчиков давления, вибрации и ускорений обычно выполняется по приведенной выше технологии с применением полной полимеризации. Сильный прогрев, однако, трудно достижим в натурных условиях, и измерения проводятся с частично полимеризованным слоем клея при несколько большей ползучести.

Для защиты наклеенных тензодатчиков сопротивления от действия влаги необходима хорошая герметизация. Попадание влаги на тензодатчик нарушает его нормальную работу, так как при этом резко уменьшается сопротивление изоляции датчика, нарушаются его механические свойства и уменьшается прочность его наклейки на конструкцию. Разработан ряд методов рациональной герметизации и влагозащиты датчиков.

Тензометрическая аппаратура часто располагается на некотором расстоянии от точек измерения, которое не должно превышать предельной длины линий, допустимой для того или иного типа тензостанций. Следует стремиться располагать тензостанции ближе к датчикам. В этом случае погрешности, вызванные влиянием линий связи, будут минимальными. Если помещение, в котором располагаются тензостанции, подвержено воздействию вибрации или сотрясений, то необходимо предусмотреть амортизацию. В качестве амортизатора можно использовать слой войлока, поропласта, губчатой резины, который прокладывается под тензостанциями и работающими в комплекте с ними магнитоэлектрическими осциллографами. Лучшие результаты получаются при размещении всей аппаратуры на общем стеллаже, подвешенном на резиновых шнуровых амортизаторах.

Активные и компенсационные плечи моста, состоящие из тензодатчиков и кабелей, по сопротивлению не должны различаться более чем на 0,2—0,5 ом, а сопротивление изоляции по отношению к земле не должно падать ниже нормы (10—50 Мом). Если разница в сопротивлении плеч значительна, то следует найти и устранить причину (обрыв, замыкание концов активного или компенсационного датчика, плохую пайку выводных концов и т. п.). Возможно, что значительный разброс произошел из-за разности сопротивлений проводов, идущих к активному и компенсационному датчикам. В этом случае следует подобрать кабели, более близкие по сопротивлению.

В процессе проверки следует замерить и записать исходное сопротивление каждого датчика. Эти данные будут необходимы для уточнения имитированных значений деформации ε тар, при калибровках и тарировках методом шунтирования образцовыми сопротивлениями.

При использовании тензоаппаратуры для статических измерений подготовительные операции на этом заканчиваются. Дополнительно устанавливаются и проверяются лишь эталонные полумосты и корректоры нулевых отсчетов.

Контрольные вопросы для самопроверки.

1. Перечислите пункты общей структуры проведения наладочных работ?

2. Укажите, что необходимо проверять при внешнем осмотре оборудования и проводок?

3. Объясните, что значит проверка механической части аппаратуры?

4. Объясните, для чего проводят проверку изоляции и прозвонку цепей?

5. Объясните, для чего используют временные схемы?

6. Укажите порядок проверки смонтированных схем устройств автоматики под напряжением?

7. Объясните, как проводят пробное включение объекта?

| Монтаж, наладка и эксплуатация автоматических устройств | А.А.Каплер | М.; Машиностроение, 1969 г. | С.163-175 |

2015-08-21

2015-08-21 10314

10314