Поршень служить для сприйняття навантаження від тиску газів, ущільнення камери згоряння й відводу тепла [10]. Під час роботи двигуна поршень підлягає навантаженням від змінного тиску газів, дії сил інерції, а також сил тертя.

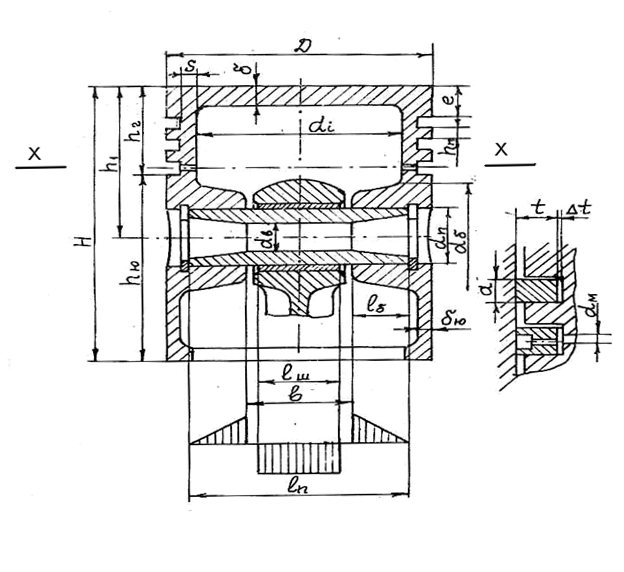

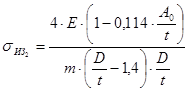

Розрахункова схема поршня показана на рисунку 5.1 вихідні дані до розрахунку приводяться в таблиці 5.1.

Рисунок 5.1 - Розрахункова схема поршня

Таблиця 5.1 - Вихідні дані для розрахунку поршневої групи

| № | Найменуванн я | Позначення | Значення | Одиниці виміру | |

| Матеріал | АЛ-25 | ||||

| Товщина днища поршня | δ | мм | |||

| Висота поршня | Н | мм | |||

| Висота верхньої частини поршня | h | 78,5 | мм | ||

| Висота спідниці поршня | hЮ | мм | |||

| Діаметр бобишки | dσ | 65,5 | мм | ||

| Відстань між торцями бобишек | b | мм | |||

| Товщина стінки спідниці поршня | δЮ | мм | |||

| Товщина стінки головки поршня | S | 18,5 | мм | ||

| Відстань до першої кільцевої канавки | e | мм | |||

| Товщина першої кільцевої перемички | hП | мм | |||

| Радіальна товщина кільця | компресійного | t | мм | ||

| маслозємного | 4,5 | мм | |||

| Висота кільця |

| мм | |||

| Радіальний зазор кільця в канавці поршня | компресійного | Δt | 0,7 | мм | |

| маслозємного | 0,9 | мм | |||

| Внутрішній діаметр поршня | d1 | мм | |||

| Число масляних отворів у поршні | n | шт | |||

| Діаметр масляного каналу | d | мм | |||

| Зовнішній діаметр пальця | dП | мм | |||

| Внутрішній діаметр пальця | dВ | мм | |||

| Довжина пальця |  П П

| мм | |||

| Довжина втулки шатуна |  Ш Ш

| мм |

5.1.1 Розрахунок поршня

Матеріал поршня - алюмінієвий сплав АЛ – 25 (ГОСТ 1583–93).

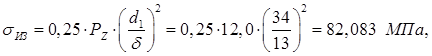

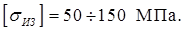

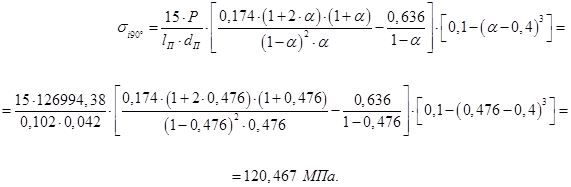

Напруга вигину в днищі поршня (МПа), розраховуємо по формулі:

(5.1)

(5.1)

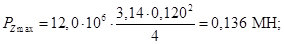

де РZ = 12,0 МПа - максимальний тиск циклу;

δ = 13,0 мм – товщина днища поршня.

Напруги вигину, що допускають, у днищі для алюмінієвих поршнів:

Крім напруг від сили тиску газу в днищі поршня, виникають теплові напруги через різницю температур внутрішньої й зовнішньої поверхонь, які мають істотне значення в охолоджуваних поршнях. Тому теплові напруги визначають тільки в днищах чавунних охолоджуваних поршнів. Стінка головки поршня перевіряється на стиск і розтягнення в перетині X - X, ослабленому отворами для відводу масла.

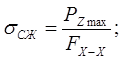

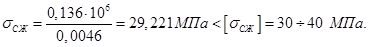

Напруга стиску:

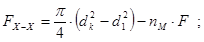

(5.2)

(5.2)

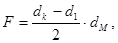

РZmax = Рz·Fп,; (5.3)

де Pz max – максимальна сила тиску газів на днище поршня;

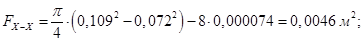

FX-X – площа перетину Х-Х.

(5.4)

(5.4)

(5.5)

(5.5)

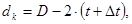

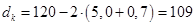

dк – діаметр поршня по дну канавок, м;

(5.6)

(5.6)

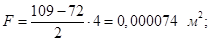

F – площа поздовжнього діаметрального перетину масляного каналу;

– число масляних отворів;

– число масляних отворів;

мм;

мм;

мм;

мм;

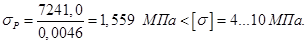

Напруга розтяганення в перетині Х-Х:

(5.7)

(5.7)

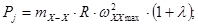

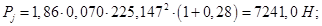

де Рj – сила інерції поступально-рухомих мас; визначається для режиму максимальної частоти обертання холостого ходу двигуна.

(5.8)

(5.8)

(5.9)

(5.9)

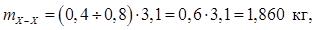

де mx-x – маса головки поршня з кільцями, розташована вище перетину Х-Х;

(5.10)

(5.10)

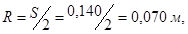

де R – радіус кривошипа;

(5.11)

(5.11)

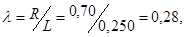

де λ – кінематичний параметр.

(5.12)

(5.12)

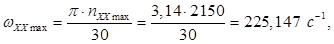

де ωxxmax – максимальна кутова швидкість колінчатого вала на холостому ходу.

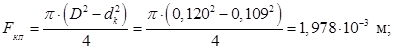

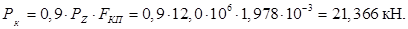

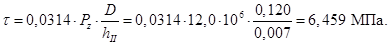

Верхня кільцева перемичка розраховується на зріз і вигин від дії максимальної сили тиску газів Pz. Перемичка розглядається як кільцева пластина, затиснена по окружності основані канавки діаметром dk = 109 мм і рівномірно навантажена по площі FКП силою РК:

(5.13)

(5.13)

(5.14)

(5.14)

Напруга зрізу кільцевої перемички:

(5.15)

(5.15)

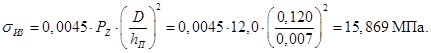

Напруга вигину в основані перемички:

(5.16)

(5.16)

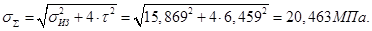

Складна напруга по третій теорії міцності:

(5.17)

(5.17)

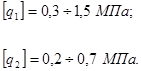

Напруги у верхніх кільцевих перемичках не перевищує рівень [σΣ ] = 30 ÷ 40 МПа. Опорна поверхня всього поршня й спідниці перевіряється на питомий тиск відповідно по рівняннях:

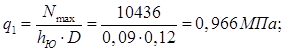

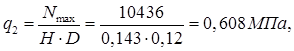

(5.18)

(5.18)

(5.19)

(5.19)

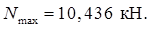

де Nmax – найбільша нормальна сила, що діє на стінку циліндра при роботі двигуна на режимі максимальної потужності.

Величину Nmax визначаємо з динамічного розрахунку

Для сучасних автотракторних двигунів допускається:

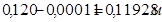

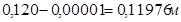

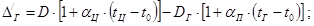

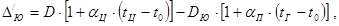

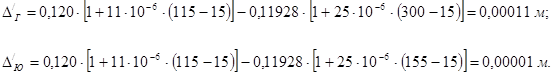

Розміри діаметрів головки і юбці поршня перевіряють по формулах

DГ = D – ΔГ =  ; (5.20)

; (5.20)

DЮ = D – ΔЮ =  , (5.21)

, (5.21)

(ΔГ, ΔЮ – зазори по головці й юбці в холодному стані, за статистичним даними приймаємо для алюмінієвих поршнів ΔГ = 0,00072 м, ΔЮ = 0,00024 м):

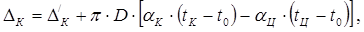

(5.22)

(5.22)

(5.23)

(5.23)

де Δ/г, Δ/ю – діаметральні зазори в гарячому стані відповідно між стінкою циліндра й головкою поршня й між стінкою циліндра й спідницею поршня;

αЦ, αП – коефіцієнти лінійного розширення матеріалів циліндра й поршня;

αЦ = 11·10-6 К-1 – для чугунной гильзы;

αП = 25·10-6 К-1 – для алюминиевого поршня;

tЦ, tГ, tЮ – відповідно температури стінок циліндра, головки й спідниці поршня.

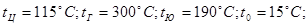

Для розрахунку приймаємо:

Поршень надійно працює, якщо за умови:

Δ/г = 2,4·10-4 ÷ 3·10-4 м;

Δ/ю = 6·10-5 ÷ 1,8·10-4 м.

5.1.2 Розрахунок поршневих кілець

Поршневі кільця працюють в умовах високих температур і значних змінних навантажень. Для виготовлення кілець використаються сірий і легований чавун.

Розрахунок кільця включає наступне: визначення середнього тиску кільця на стінку циліндра, визначення напруг вигину, що виникають у перетині, протилежному замку при надяганні кільця на поршень й у робочому стані, а також, установлення монтажних зазорів.

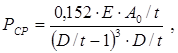

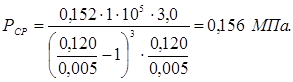

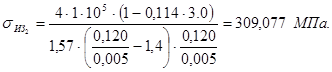

Середній тиск кільця на стінку циліндра:

(5.24)

(5.24)

де Е = 1·105 МПа – модуль пружності матеріла кільця (сірий чавун);

А0/t – відношення різниці між величинами зазорів у вільному стані й робочому стані до радіальної товщини кільця;

А0/t = (2,5 ÷ 4,0), приймаємо А0/t = 3,0.

Середній радіальний тиск становить:

· для компресійних кілець – РСР = 0,11 ÷ 0,37 МПа;

· для маслозємних кілець – РСР = 0,2 ÷ 0,4 МПа.

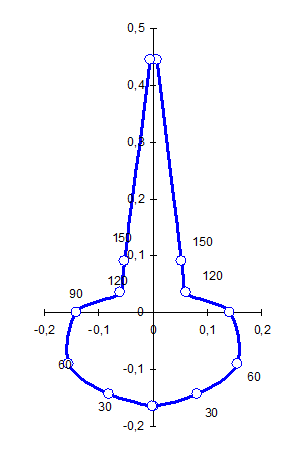

Для забезпечення гарного приробляння кільця й надійного ущільнення тиск кільця в різних крапках окружності повинне змінюватися по епюрі (рисунок 4.2), побудованої за даними таблиці 4.3.

Тиск кільця на стінку циліндра в різних крапках окружності

Р = Рср.mдо, (5.25)

де mдо – для різних кутів φ узятий з таблиці 5.2.

Таблиця 5.2 – Коефіцієнт корекції епюри тиску поршневого пальця

| Кут j, град | |||||||

| р/ср = mдо | 1,05 | 1,05 | 1,14 | 0,90 | 0,45 | 0,67 | 2,85 |

Значення Р представлені в таблиці 4.3.

Таблиця 5.3 - Результати розрахунку.

| Угол | Р, МПа |

| 0,1640 | |

| 0,1640 | |

| 0,1780 | |

| 0,1405 | |

| 0,0703 | |

| 0,1046 | |

| 0,4451 | |

| 0,1046 | |

| 0,0703 | |

| 0,1405 | |

| 0,1780 | |

| 0,1640 | |

| 0,1640 |

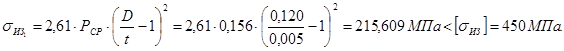

Напруга вигину кільця при надяганні його на поршень:

, (5.26)

, (5.26)

де m = 1,57 – коефіцієнт, що залежить від способу надягання кільця.

Напруга вигину кільця в робочому стані:

(4.27)

(4.27)

Напруга  більше від напруги

більше від напруги  на 10 ÷ 30 %.

на 10 ÷ 30 %.

Рисунок 5.2 – Годограф навантажень на поршневе кільце

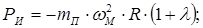

Монтажний зазор у прямому замку поршневого кільця в холодному стані:

(5.28)

(5.28)

де ΔДО/ = 0,06 ÷ 0,10 мм – мінімальний припустимий зазор у замку кільця під час роботи двигуна. Приймаємо ΔДО/ =0,08 мм.

αДО = αЦ = 11·10-6 град-1 – коефіцієнт лінійного разширення для чавунної гільзи та кільця;

t = 225 ºC - температура кільця;

tЦ = 115 ºC - температура стінки циліндра;

t0 = 15 ºC.

5.1.3 Розрахунок поршневого пальця

Поршневий палець працює при знакозмінному навантаженні, що різко змінює умови для забезпечення надійного змащення. Матеріал пальця – Сталь 15Х.

Максимальні напруги в пальцях дизельних двигунів виникають при роботі на номінальному режимі.

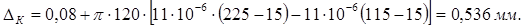

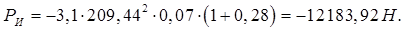

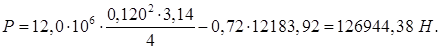

Розрахункова сила, що діє на поршневий палець:

(5.29)

(5.29)

де РZ – максимальний тиск газів на номінальному режимі: РZ = 12,0·106 Па;

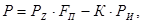

РИ – сила інерції поршневої групи при n = nм = 2000 хв-1,

(5.30)

(5.30)

К = 0,68…0,81 – коефіцієнт, що враховує масу поршневого пальця, приймаємо К = 0,72.

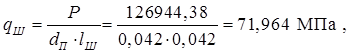

Питомий тиск пальця на втулку поршневої головки шатуна:

(5.31)

(5.31)

Для сучасних автотракторних двигунів qш = 20 ÷ 80 МПа.

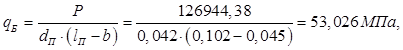

Питомий тиск пальця на бобишки поршня (визначається для плаваючого пальця):

(5.32)

(5.32)

Для сучасних автомобільних і тракторних двигунів qБ = 15 ÷ 60 МПа.

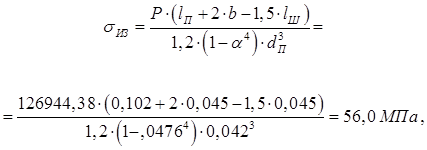

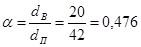

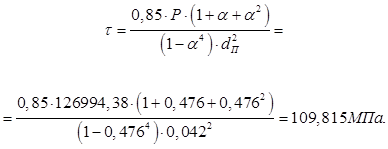

Напруга вигину пальця за умови розподілу навантаження по довжині пальця:

(5.33)

(5.33)

де  – відношення внутрішнього діаметра пальця до зовнішнього діаметра.

– відношення внутрішнього діаметра пальця до зовнішнього діаметра.

Для автотракторних двигунів [σЗ] = 100 ÷ 260 МПа.

Дотичні напруження зрізу пальця в перетинах між бобишками й головкою шатуна:

(5.34)

(5.34)

Для автотракторних двигунів [τ] = 60…250 МПа.

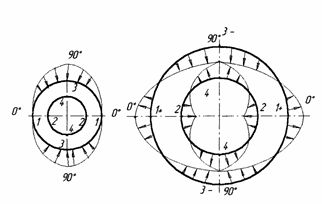

Внаслідок нерівномірного додатка сил до пальця, при роботі двигуна перетин пальця овалізується, що викликає при цьому напруги які мають різні значення по довжині пальця і його перетину. При складанні розрахункової схеми приймається синусоїдальний розподіл навантаження по поверхні пальця (рисунок 4.3).

Рисунок 5.3 Схема навантаження й деформації поршневого пальця:

а) розподіл навантаження; б) епюри навантаження

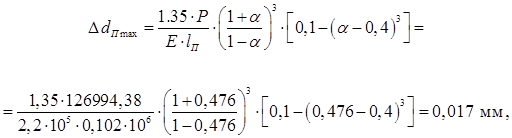

Максимальна овалізація пальця (найбільше збільшення горизонтального діаметра) має місце в середній, найбільш напруженій частини пальця. Її величина визначається по формулі:

(5.35)

(5.35)

де Е = 2,2·105 МПа – модуль пружності стали (матеріалу пальця).

Значення ΔdПmax не повинне перевищувати 0,02…0,05 мм.

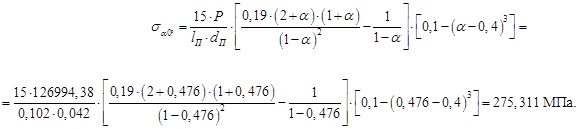

Напруги, що виникають при овалізації пальця (рисунок 5.3) визначаються по формулах:

- на зовнішній поверхні пальця в горизонтальній площині (крапки 1 при ψ = 0°):

(5.36)

(5.36)

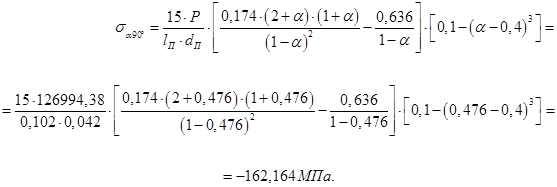

- на зовнішній поверхні пальця у вертикальній площині (крапки 3 при ψ = 90°):

(5.37)

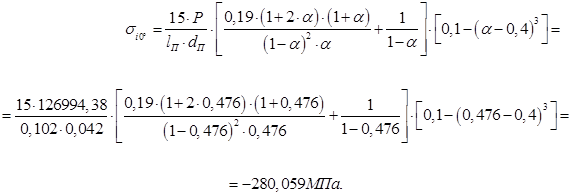

- на внутрішній поверхні пальця в горизонтальній площині (крапки 2 при ψ = 0°):

(4.38)

(4.38)

- на внутрішній поверхні пальця у вертикальній площині (крапки 4 при ψ = 90°):

(4.40)

(4.40)

Найбільша напруга овализациї пальця діє на внутрішній поверхні пальця в горизонтальній площині. Вона не повинна перевищувати 300… 350 МПа.

2015-08-12

2015-08-12 1418

1418