Введение

В настоящее время основным направлением при разработкеновых конструкций поршневых компрессоров является ориентация на существующие, освоенные в производстве базы, с элементами модернизации. Они характеризуютсярядом параметров, включая: тип базы, число рядов Zр, номинальное усилие Рб, ход поршня Sп, длину шатуна Lш, частоту вращения вала n, среднюю скорость поршня сп и предельно допустимую мощность на валу Nв.Частичная модернизация базы заключается, как правило, в увеличении средней скорости поршня сп = 2Sпn за счет изменения Sпили n.

При известных параметрах базы и заданнымиЗАКАЗЧИКОМ производительности компрессора Vвс, свойствами рабочего вещества и его параметрами на входе и выходе компрессора,одной из первых задачразработчика становится предварительный термодинамический и конструктивный расчет компрессора.

В ходе его выполнения в первом приближении определяется число ступеней сжатия, выбирается схема их размещения по рядам и обосновываются диаметры цилиндров, типы клапанов, мертвые пространства имежступенчатые давления, при которых газовые нагрузки по рядам, температуры нагнетаемого газа в каждой ступени сжатия и расчетная мощность на валу компрессора не превышают допустимых величин, а производительность Vвс отличается от требуемой по техническому заданиюне более, чем на ± 5 %.

|

|

|

Ниже приводитсямодернизированный автором (см. раздел 4.1) алгоритмпредварительного термодинамического и конструктивного расчета, предшествующий расчетно-теоретическому анализу рабочих процессови поиску оптимальных конструктивных решений ступеней и комплектующих узлов компрессора с помощью прикладной программы КОМДЕТ-М.

Предварительный термодинамический и конструктивный

расчет компрессора. Трактовка автора

1. Определение числа ступеней сжатия zст.

При выборе рационального числа ступеней сжатия в качестве критерия принимают с я допустимые температуры газа в стандартных точках нагнетания (СТН) каждой ступени Т нг, которые не должны превышать:

Т нг≤ 1600С (433К) - в стационарных компрессорах;

Т нг ≤ 1800С (453К) - в транспортных и специальных компрессорах.

2. Предельно допустимое отношение давлений по ступеням определяется на основе зависимости

Пст = [(Т нг + ∆ Т нг) / Т вс]к/(к-1),

где Пст = ПI= ПII = ПIII …. = ПZ– теоретические отношения давлений по ступеням;

∆ Т нг= (20 – 40)0С – при водяном охлаждении головок цилиндров;

∆ Т нг= (10 – 20)0С – при воздушном охлаждении головок и цилиндров.

3. Требуемое число ступеней сжатия

Zст = ℓnПк /ℓnПст

при Пк = ПI· ПII· ПIII· …. ·ПZ= р нг.z/ р вс.I

4. Корректировка номинальных отношений давлений

|

|

|

На практике в силу ряда причин условие равенства номинальных отношений давлений по ступеням Пст = ПI = ПII= … = Пz не рационально. Поэтому производится их корректировка с целью достижения минимальных и примерно одинаковых температур газа на нагнетании всех ступеней при неравенстве температур всасываемого газа.Для этого отношение давлений на I ступени обычно увеличивают, а на последней – снижают, учитывая условие

Пк = ПI· ПII· ПIII· …. ·ПZ= р нг.z/ р вс.I= const,

гдеПI = (1.05 … 1.12) · Псти ПZ = (0.95 … 0.85) · Пст.

В промежуточных ступенях с i - м порядковым номером

П i = ПI – (ПI – ПZ)·[(i – 1) / (z– 1)]

5. Предварительные величины номинальных давлений всасывания и нагнетания

| Номер ступени i | Давление всасывания р вс, МПа | Отношение давлений П i | Давление нагнетания р нг, МПа |

| I | р вс.I (задано) | ПI | р нг.I =р вс.I·ПI |

| II | р вс.II = р нг.I | ПII | р нг.II = р вс.II·ПII |

| … | … | … | … |

| z | р вс.Z = р нг.(Z-1) | Пz | р нг.Z = р вс.Z·ПZ (задано) |

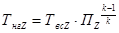

6. Предварительные температуры газа по ступеням

На входеI ступени температура всасываемого газа Т вс.I–величина наперед заданная, соответствующая техническому заданию на проектирование.

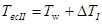

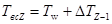

Температуры всасываемого газа в i - х ступеням Т вс. i задаются с учетом предполагаемого недоохлаждения его в промежуточных холодильниках с учетом имеющихся в литературе рекомендаций

Т вс. i = Т w + ∆ Т но. i ,

где Т w - заданная температура охлаждающей среды;

∆ Т но. i - величина недоохлаждения газа в холодильнике.

Для систем с водяным охлаждением ∆ Т но. i = 8 … 150С;

при воздушном охлаждении - ∆ Т но. i = 20 … 400С.

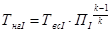

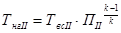

Предварительные значения температур нагнетаемого газа по ступеням

| Номер ступени i | Температура газана всасывании Т вс, К | Отношение давлений в ступени П i | Температурагаза на нагнетании Т нг, К |

| Т всI (задано) | ПI |

| |

| ПII |

| |

| … | … | … | … |

| z |

| Пz |

|

7. Предварительные значения плотностей всасываемого газа по ступеням

Плотность газа на всасывании i - йступенив первом приближенииопределяется с помощью уравнения состояния идеального газа

| Номер ступени i | Температура всасывания Т вс. i, К | Давление всасывания р вс. i, МПа | Плотность всасываемого газа, ρвс. i, к г /м3 |

| I | Твс.I | рвсI |

|

| II |

| рвсII |

|

| … | … | … | … |

| z |

| рвсZ |

|

8. Массовая производительность компрессора [ кг/с ],соответствующая объёмной производительности, приведенной к условиям всасывания Vвс [м3/с]

9. Массовый расход газа за один рабочий цикл будет равен:

10. Ориентировочные значения коэффициентов давления (λд.i = р 1ц.i / р вс.i):

1 ступень λд.1 = 0.98 … 0.99

2 ступень λд.2 = 0.99 … 1.00

Все последующие ступени λд.(3…z)= 1.00

11. Коэффициент подогрева λт

Сучетом выбранной системы охлаждения ступени (водяное или воздушное) коэффициент подогрева i -й ступени находят по эмпирическому уравнению

lт. i = 1 - Ψ[(р нг / р вс) i - 1]·(R/Rвозд)0.4,

где Ψ = 0.01+0.002 - для ступеней с водяным охлаждением;

Ψ = 0.02+0.002 - для ступеней с воздушным охлаждением;

R, Rвозд – газовая постоянная сжимаемой среды и воздуха.

12. По найденным величинам λд и λт в первом приближении определяются температура Т1 и плотность ρ1газа в цилиндре в начале процесса сжатия

Т 1= Т вс/ λтиρ1= f (р 1, Т 1)

13. Расчет температуры газа в цилиндрев конце процесса сжатия

Т 2= Т max.ц= Т 1∙П(к - 1)/ к = (Т вс/lт)·(р нг/ р вс)(к -1)/ к

14. Расчет температурыТ 3 и плотностигаза ρ 3 в конце процесса нагнетания

С учетом соотношения Т 3< Т нг.ц< Т 2 температура газа в цилиндре при положении поршня в ВМТ в первом приближении будет равна

Т 3 ≈ Т вс·(р нг/ р вс)(к -1)/ к

Допуская р 3 = р нг, на основе уравнения состояния находим в первом приближении плотность газа в мертвом пространстве цилиндра в момент окончания процесса нагнетания

ρ3 = f (р 3, Т 3).

15. Предварительные значения относительных мертвых пространств

|

|

|

Для i - й ступени сжатия относительное мертвое пространство в первом приближении может быть определено по эмпирическому уравнению

аi = а Ι + (0.02 … 0.04)·(i – 1),

где а Ι ≈ 0.05 … 0.12 – диапазон относительных мертвых пространств в I - й ступени сжатия существующих компрессоров:

- меньшие значения а Ι соответствуют малорасходным компрессорам с расположением клапанов на торцевой поверхности цилиндров;

- бóльшие значения – компрессорам с высокой производительностью при расположении клапанов на боковых поверхностях цилиндров.

После выбора типа и количества клапанов и способа их размещения в ступенях величины относительных мертвых пространств уточняются.

16. Расчет объемного коэффициента λо

Величина λов первом приближении определяется с помощью уравнения, обоснование которого приведено в разделе 4.1

λо = 1 – а [(ρ3/ ρ1) -1]

Объемный коэффициент λо i учитывает снижение производительности ступени компрессора при действительном цикле из-за парализации (заполнения) части объема цилиндра газом, расширяющимся из мертвого пространства.

17. Коэффициенты герметичности элементов ступени

А. Коэффициент протечек – νпр, учитывающий массовые протечки газа через существующие зазоры, не покидающие газовый тракт компрессора.

Величина νпр представляет собой отношение суммарного расхода газа через зазоры за цикл ∑∆mпр к теоретической массовой производительности компрессора mт за один оборот коленчатого вала, т.е.

νпр = ∑∆mпр / mт= νкл + νп,

где νкл= 0.01 - 0.04и νп= 0.01 - 0.02 – относительные протечки через закрытые клапаны и уплотнение поршня рассматриваемой ступени.

Б. Коэффициент внешних утечек – νв.у, учитывающий утечку газа из рабочих полостей в атмосферу или в специальные емкости за пределы газового тракта компрессора. Примером могут служить утечки газа из цилиндра ступени с тронковым поршнем или через сальниковые уплотнения штоков в картер.

По аналогии с νпр коэффициент внешних утечек представим в виде

|

|

|

νв.у = ∑∆mв.у / mт

При отсутствии данных по фактической величине ∑∆mв.у на стадии проектирования величину νв.у рекомендуется задавать в диапазоне:

νв.у = 0.01…0.03 - уплотнение тронкового поршня поршневыми кольцами;

νв.у = 0.00…0.01 - уплотнение поршня манжетами;

νв.у ≤ 0.01 - уплотнение штока с помощью сальника.

В. Коэффициент перетечек - νпер, учитывающий перетечки газа через частично открытые всасывающие и нагнетательные клапаны в результате запаздывания их закрытия относительно НМТ и ВМТ. По аналогии с νпр запишем

νпер = ∑∆mпер / mт

При использовании в проекте стандартных конструкций клапанов величину νпер в первом приближении можно задавать в диапазоне:

1-я ступень сжатия - νпер = 0.01 – 0.02;

остальные ступени сжатия - νпер ≤ 0.01.

18. Задание коэффициента влажности νвл

Коэффициент влажностиνвл учитывает содержание влаги в сжимаемом газе. Его можно представить в виде

νвл. i = ∆mвл .i / mт,

где ∆mвл. i - количество влаги выделяющейся из потока газа после i -й ступени.

Основное количество влаги, как правило, выделяется в теплообменнике и влаго-маслоотделителе I-й ступени. Поэтому при предварительном термодинамическом расчете можно принять:

I-я ступень сжатия νвл.1 ≤ 0.01

Последующие ступени νвл.(i… z) = 0.00

19. Коэффициент подачи

Отношение фактической производительности компрессора к теоретически возможной называют коэффициентом подачи компрессора (или отдельной ступени) и обозначают символом λ, т.е.

λ = m / mт = Vвс / Vт = λдlтλо– (νпер +νпр+νв.у+ νвл),

где mт, m- теоретический и фактический массовый расход

газа через компрессор за один рабочий цикл;

Vт, Vвс, -теоретическая ифактическая объёмная производительность

компрессораприведенная к условиям всасывания.

20. Определение рабочих объемов цилиндров

Объем цилиндра i - й ступени Vh i и массовый расход газа через i – ю ступень за один оборот коленчатого вала связаны соотношением

m i = λ i · ρвс i ·Vh i · zц i

Откуда Vh i = m i / (λ i · ρвс i · zц i ),

где zц i - число параллельно работающих цилиндров i - й ступени сжатия согласно принятой кинематической схеме компрессора.

21. Определение активной площади поршней

Под активной площадью поршня отдельного цилиндра i - й ступени следует понимать ту его часть, на которую действует давление газа соответствующей ступени сжатия. Величина активной площади поршня связана с рабочим объёмом цилиндра уравнением

Fп i * = Vh i / Sп

С учетом конструктивных особенностей ступеней, отражаемых на кинематической схеме компрессора, установим связь активной площади поршня с диаметром цилиндра соответствующей ступени:

ступени с поршнем одностороннего действия - Fп* = (π/4)·D2

ступени с поршнем двухстороннего действия - Fп* = 2(π/4)·D2 - (π/4)·dшт2

При дифференциальном исполнении ступеней активные площади поршней каждой ступени определяются в соответствии с их взаимным расположением по рядам компрессора согласно принятой кинематической схеме.

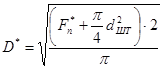

22. Расчет диаметров цилиндров

По найденным значениям Fп i * определяются диаметры цилиндров ступеней:

ступени с поршнями одностороннего действия

ступени с поршнями двухстороннего действия:

Найденные диаметры цилиндров округляются (D* → D) до значений, соответствующих стандартному ряду поршневых колец. После округления диаметров цилиндров уточняются рабочие объемы цилиндров.

23. Расчет газовых усилий по рядам компрессора

Суммарные газовые силы, действующие вдоль осей каждого ряда, не должны превышать номинального усилия принятой базы.

При расчете газовых сил необходимо соблюдать правила знаков:

«+» - силы, направленные от вала в сторону цилиндров;

«-» - силы, направленные в противоположную сторону.

24. Проверка соответствия расчетной производительности компрессора

2015-08-13

2015-08-13 4065

4065