Этот способ переработки реактопластов заключается в переведении материала в вязкопластичное (вязкотекучее) состояние под действием тепла материального цилиндра, с последующим передавливанием расплава в форму, при повышенной температуре происходит сшивка олигомеров и изделие затвердевает. Метод технически схож с литьем термопластов, однако имеет ряд существенных отличий. Литье под давлением термопластов и реактопластов имеетнекоторую специфику. При литье под давлением термопластов молекулы материала ориентируются в направлении течения, что сопровождается упрочнением материала в направлении течения. Поток расплава термопласта в форме расширяется и перпендикулярно направлению течения в нем возникают ориентационные напряжения - это является еще одной причиной возникновения остаточных напряжений - различие в скоростях и степени охлаждения материала в поверхностных и внутренних слоях.

Ориентационные напряжения в готовом изделии уменьшить не удается, уменьшение их достигается путем подбора рабочих элементов конструкции прессформы. При литье деталей из линейных полимеров следует учитывать ориентацию молекул и место спаев потоков материала в зависимости от варианта расположения литника, где свойства детали отличаются. В местах спая обычно получают ухудшенные механические и многие другие свойства.

|

|

|

Термические напряжения можно снизить либо уменьшением перепада температур между материалом и прессформой, либо при последующем нагреве готовых изделий.

Особенности устройства реактопластавтоматов

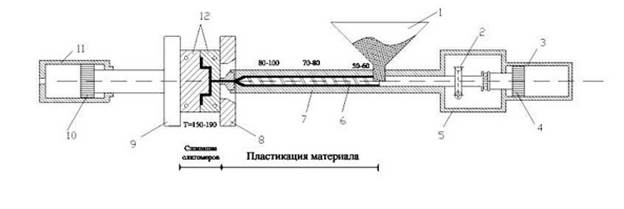

Для переработки реактопластов применяются литьевые машины с безкомпрессионными, а иногда и декомпрессиоными червячными винтами со степенью сжатия (0,75-1,0). Цилиндр как правило разбит на 3 зоны: зона загрузка, пластикации, гомогенизации.

Рис. 4 Принципиальная схема реактопластавтомата

1 – бункер; 2 – привод; 3 – гидроцилиндр впрыска; 4 – поршень гидроцилиндра; 5 – корпус; 6 – червяк; 7 – пластикационый цилиндр; 8 – неподвижная плита; 9 – подвижная плита; 10 – поршень гидроцилиндра механизма смыкания формы; 12 – полуформы.

Температура по зонам цилиндра:

зона загрузки 50-60С

зона плавления 70-80С

зона выравнивания 80-100С

Температура литьевой формы регламентируется температурой отверждения связующего: 150-190С

Особенностью процесса литья является скачок температуры при переходе материала из цилиндра в форму, это связано с трением материала во впускном канале и давлением подпора. Поэтому материал разогретый к примеру до 100С сразу после впрыска может иметь температуру 120С и более. Все это необходимо учитывать при подборе технологических параметров переработки. Независимо от степени универсальности (специальные или переоборудованные) литьевые машины для переработки реактопластов должны обеспечивать повышенный крутящий момент на червяке и давление литья из-за большой вязкости расплава, широкий диапазон регулирования окружной скорости вращения червяка для подбора оптимальных параметров переработки, высокую скорость впрыска. Давление, как правило, порядка 130-200Мпа.

|

|

|

Из-за возможности преждевременной сшивки материала терморегулированию на реактопластавтоматах уделяют большое внимание. Для этого используются самые современные и надежные термопреобразователи с использованием дополнительных систем сигнализации контроля и управления. Для предотвращения перегрева материала производят термостатирование червяка, благодаря этому поддерживается термическое равновесие процесса и сокращается время пластикации полимера.

Гидравлические системы и управление литьевыми машинами для переработки реактопластов намного сложнее, чем для термопластов. Это связано в первых с повышенным давлением впрыска, во вторых с вращательно и возвратно поступательным движением червяка.

Обычная система пластикации не позволяет обеспечивать равномерное распределение температуры в пластицируемой массе, на место впрыска приходится скачок температуры. На современных машинах используется программирование давления по длине хода червяка, что обеспечивает равномерную температуру по зонам цилиндра.

Преимущества и недостатки метода

Литье под давлением реактопластов имеет ряд существеных преимуществ: короткий цикл формования изделий; высокое качество изделий; возможнотсь полностью автоматизировать процес

Недостатком является достаточно высокая стоимость реактопластавтоматов. Она превышает стоимость прессов в несколько раз. Поэтому даный вид переработки реактопластов экономически рентабельный только при массовом производстве.

Классификация литьевых машин:

Первые модели машин для литья реактопластов имели вид материального цилиндра с помещенным в него поршнем – это машины плунжерного типа. Такие цилиндры могли располагаться вертикально или горизонтально на крепежных рамах, в торце через специальную соединительную муфту присоединялась литьевая форма. В настоящее время машины плунжерного типа значительно усовершенствованы вплоть до оснащения ЧПУ и производятся известными европейскими производителями. Данный тип оборудования незаменим для изготовления мелкосерийных партий изделий.

Реактопластавтоматы – машины с червячной пластикацией. В них термореактивный материал пластицируется, и червяком постепенно перемещается в цилиндре по направлению к форме накапливаясь перед шнеком. По окончанию пластикации под действием давления червяк выдавливает материал из цилиндра в нагретую до температуры отверждения форму.

Второй способ переработки реактопластов на реактопластавтоматах – это вместе с пластикацией материала сразу же продавливается через впускные каналы в форму за счет вращательного движения червяка, когда степень заполнения достигнет 2/3 объема формы, происходит впрыск недостающей части расплавленной массы, но уже при поступательном вращении червяка.

Процесс литья под давлением реактопластов можно осуществить на специально оборудованном экструдере. Требования, предъявляемые к нему: геометрия шнека должна позволить создание больших давлений «альфа» (прямого) потока, в то время как поток утечки «гамма» должен сводиться к нулю внутри материального цилиндра. Дозировка в данном методе определяется частотой вращения червячного винта. Недостатком метода является создание относительно низкого давления подачи материала в форму (до 30 МПа).

|

|

|

Типы литьевых форм

При использовании горячеканальных литьевых форм расплав с момента входа в литьевую форму и до момента поступления в формующую полость остается теплым.

К горячеканальным формам предъявляются определенные требования:оптимальность условий подготовки расплава полимера, то есть однородность температуры и отсутствие термической деструкции при литье пластмасс;горячеканальная форма не должна оказывать влияние на цикл литья под давлением;литьевая форма должна легко запускаться и не давать сбоев в процессе эксплуатации;смена цвета и материала должна проходить просто и быстро.

Различают системы с внешним и внутренним обогревом каналов.

Системы с внешним обогревом

В системах, использующих внешний обогрев, разводящие каналы расположены в распределительной плите, которая нагрета до температуры расплава. Температура этой плиты поддерживается постоянной с помощью термочувствительного элемента с регулирующим устройством.

Термическая изоляция распределительной плиты по отношению к холодной литьевой форме осуществляется за счет воздушного зазора. Особое внимание при этом следует обратить на расположение разводящего литника. Использование открытых внизу и вверху вертикально расположенных разводящих литников создает эффект дымовой трубы (камина), влияющий на эффективность изоляции.Разводящие каналы подводятся к обогреваемым мундштукам, которые представляют собой соединение между распределительной плитой и гнездом литьевой формы. Мундштуки могут обогреваться изнутри или снаружи, оборудоваться игольчатым клапаном быть открытыми.

Системы с внутренним обогревом

В системах, использующих каналы с внутренним обогревом, разводящие каналы расположены непосредственно в неподвижной части литьевой формы. Размеры разводящих каналов заданы таким образом, что внутри них могут быть размещены трубчатые нагревательные патроны. Течение расплава происходит по кольцевому каналу между нагревательным патроном и стенкой разводящего канала. Около стенки канала образуется затвердевший граничный (наружный) слой, изолирующий находящийся внутри расплав от холодной литьевой формы.

|

|

|

Типы литьевых форм

До сих нор литьевые формы разделялись в соответствии с типом используемой литниковой системы, например, горячеканальные или трехсекционные. Но, кроме того, ли литьевые формы могут разделяться и по типу устройства, используемого для извлечения изделия.

Клиновая литьевая форма

Для уменьшения поднутрений рекомендуется использовать клиновые формы. С помощью наклонных колонок движение размыкания литьевой формы передается на клиновые полуматрицы, которые перемещаются перпендикулярно нот ношению к движению размыкания. При размыкании формы клиновые полуматрицы высвобождаю! изделие, после чего выталкиватель сдвигает его с формующего стержня.

Кассетная литьевая форма

Для поднутрения, относящегося к небольшой внешней или внутренней части литьевой формы, используются кассеты, которые как и клиповые полуматрицы с помощью наклонных колонок или зубчатых реек перемещаются одновременно с движением размыкания формы. При необходимости кассеты могут быть перемешены посредством гидравлики. Такое перемещение осуществляется за счет устройства управления литьевой машины независимо от движения литьевой формы.

Выворачивающая литьевая форма (рис.5)

Для прямолинейного отделения от литьевой формы изделие с внутренней резьбой, которая представляет собой поднутрение, необходимо вывинтить еще в форме. После чего изделие может быть извлечено.

Винтовое движение создается за счет движения размыкания формы через ходовой винт с крутой резьбой. Ходовой винт остается в неподвижном состоянии вместе с неподвижной частью литьевой формы. Маточная гайка с шестерней протягивается через ходовой винт — этим ей придается вращение. Через центральную шестерню вращательное движение передается на отдельные резьбовые знаки, которые за счет ведущей резьбы выворачиваются излитого изделия. Вращательное движение может также зубчатой рейкой или двигателем.

Литьевая форма с падающей втулкой

Практичное решение проблемы поднутренийтип, которые невозможно, мененне падающей втулки, которая состоит из двух частей: из термостатированной втулки оформляющей подвижной сегментной (рис.6).

Принцип такой литьевой формы схоже принципом действия обычной кивающей формы. Устройство отделения перемещается вперед после размыкания. При этом сегментные гильзы отодвигаются от средних втулок. Приходится самостоятельно вовнутрь, высвобождая при этом изделие из пластмассы.

Этажная литьевая форма

В серийном производстве изделий у которых площадь прессования по огне к их объему велика, рекомендуется использовать этажные литьевые формы. В такой форме формующие полости расположены не только рядом друг с другом, но и друг за другом (во второй плоскости разъема). Это позволяет лучше использовать путь размыкания узла машины и объем ее впрыска. Представлена этажная форма с гнездами 2x2. Формы оборудованы нагреваемым каналом, для извлечения изделия формы размыкаются на двух уровнях.

Центрирование литьевой форм

Конструкция литьевой формы должна обеспечивать быстрое и точное смыкание ее частей Это достигается за счет направляющих колонн и направляющих втулок, однако такой точности смыкания зачастую бывает недостаточно. Недостаток устраняется дополнительным центрированием частей формы, которое осуществляется центрирующими элементами (рис. 7).

При производстве тонкостенных изделий дополнительное центрирование часто бывает неизбежно, ПОСКОЛЬКУ В процессе впрыска на литниковую втулку и оформляющую стенку прессформы воздействуют значительные силы, возникает перекос обеих ее частей и как следствие, изготовление некачественного изделия.

Для достаточной фиксации втулки и формующей полости пресс-формы, как правило, используются конические или наклонные поверхности, установленные непосредственно па упомянутых компонентах, что позволяет им принимать значительные боковые усилия. Колодки из твердого сплава позволяют осуществлять дополнительную (юстировку).

Литература:

1.Бортников В.Г. Производство изделий из пластических масс. Технология переработки пластических масс. Т2: Учебное пособие в трех томах. – Казань: Дом печати,2002-399с.

2. http://spbplast.ru/infoo.html

3. http://plast-tech.ru/groups/lit-ie-pod-davlieniiem

2015-08-13

2015-08-13 4770

4770