Производство кирпича включает несколько этапов:

- Разработка карьера;

- Первичная переработка массы;

- Накопление и хранение глиняной шихты;

- Вторичная переработка шихты;

- Формирование и транспортировка кирпича- сырца;

- Сушка кирпича- сырца;

- Посадка высушенного кирпича - сырца на обжиговые вагонетки;

- Выжигание кирпича;

- Разгрузка готовой продукции.

Разработка карьера

Добыча глинистого сырья начинается с поверхностных работ, проводимых | бульдозером Д3- 27С. Размер отвала: высота - 1200 мм., Длина - 3000 мм. Вскрытие должно опережать работы по добыче сырья.

Добыча глинистого сырья начинается с поверхностных работ, проводимых | бульдозером Д3- 27С. Размер отвала: высота - 1200 мм., Длина - 3000 мм. Вскрытие должно опережать работы по добыче сырья.

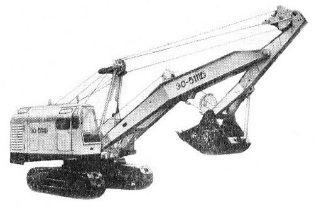

Разработка и загрузки глины производится, одноковшовыми экскаваторами ЭО- 1252 и ЭО- 5111, которые разрабатывают сырье на глубине 5-6,8 м. Перед загрузкой в автомашину глина заранее разрыхляется и усредняется экскаватором. В зимний период производится разогрев глины путем сжигания бурого угля слоем 20-40 см.

Первичная переработка массы

Глинистое сырье, доставляемое из карьера автомашиной КАМАЗ -5511 в приемник, поступает в бункер рыхлителя СМ- 1031М или в глинозапасник вместимостью 200 куб. Глинорыхлитель проводит первичное дробление сырья и подачу его на ленточный питатель КМ -21. Питатель осуществляет подачу и дозировку сырья (поднятием или опусканием шибера). Регулировка подачи проводят при изменении карьерной влажности глинистого сырья, в период межсезонья, при изменении физико - механических показателей глины.

|

|

|

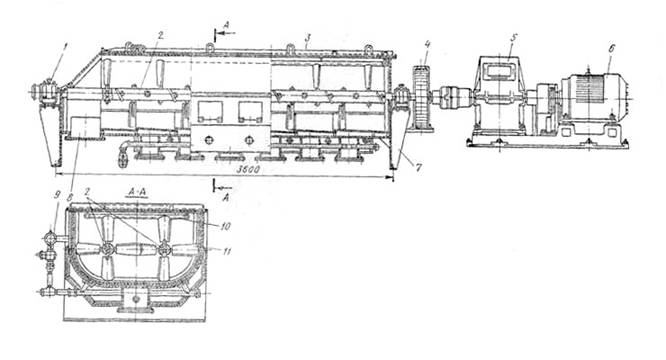

Из ленточного питателя сырье ленточным конвейером попадает в глиномешалку СМК -126. над конвейером установлен электромагнитный зализовидокремлювач | для удаления металлических предметов из глины.

Сырье, поступила в глиномешалку, усредняется, увлажняется до 20%. Масса глины, заполняющей корпус смесителя, должна закрывать валы, но не более чем на 1/ 3 высоты лопастей, находящихся в верхнем положении. Зазор между кожухом смесителя и лопастями должно быть не более 10 мм.

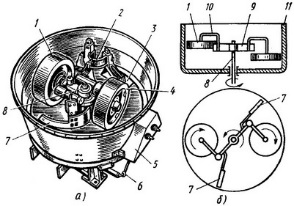

С глиномешалки масса ленточным конвейером подается в бегуны КМ -25.  На бегунах мокрого помола измельчают и перемешивают глиняную массу. Степень увлажнения массы в бегунах определяется визуально. Нормально увлажнена глина (20-22 %) хорошо обрабатывается и не прилипает к каткам. Переувлажненная глина прилипает к каткам, замазывает отверстия в шнеках и стенках чаши. Недостаточно увлажненная глина состоит из кусков, не слиплись между собой, рассыпаются при разминке руками. На бегунах куски глины под тяжестью катков раздавливаются, а за счет усилий сдвига, образующегося при вращении катков, разрываются и истираются. Обработка массы на бегунах мокрого помола повышает ее связность и однородность. Прочность сырца приготовленного из обработанной на бегунах массы, повышается и, вследствие этого, увеличивается прочность готовых изделий [ 4 ].

На бегунах мокрого помола измельчают и перемешивают глиняную массу. Степень увлажнения массы в бегунах определяется визуально. Нормально увлажнена глина (20-22 %) хорошо обрабатывается и не прилипает к каткам. Переувлажненная глина прилипает к каткам, замазывает отверстия в шнеках и стенках чаши. Недостаточно увлажненная глина состоит из кусков, не слиплись между собой, рассыпаются при разминке руками. На бегунах куски глины под тяжестью катков раздавливаются, а за счет усилий сдвига, образующегося при вращении катков, разрываются и истираются. Обработка массы на бегунах мокрого помола повышает ее связность и однородность. Прочность сырца приготовленного из обработанной на бегунах массы, повышается и, вследствие этого, увеличивается прочность готовых изделий [ 4 ].

|

|

|

Обслуживание бегунов в процессе работы состоит в непрерывном наблюдении за подачей глиняной массы, степени ее увлажнения и качеством отделки, толщиной материала под катками (допускается слой 25 мм.), А также по состоянию скребков. Увлажнение осуществляется по водопроводу, что имеющийся на бегунах.

После обработки на бегунах глиняная масса ленточным конвейером пересыпается на вальцы грубого помола МГФ -1000, рабочий зазор между валками 5-7 мм. Вальцы грубого помола предназначены для дальнейшего измельчения глиняной массы путем раздавливания материала и его истирания за счет различной частоты вращения валиков, вращающихся навстречу один другому.

Накопление и хранение глиняной шихты

От вальцов глина наклонным конвейером ЛТГС -650 подается на конвейер ЛТГС -700, оборудован передвижным плужкового спрацювальником.

Плужкового спрацювальником подготовлена шихта перемещается на один из двух розстельних мостов, перемещающихся вдоль шихтозапасника. Розстельним мостом есть два конвейера: один неподвижный, принимающий шихту с конвейера, другой подвижной, равномерно распределяющий шихту в шихтозапасника

Поступившая в шихтозапасник шихта, лежит в течение 7 суток, усредняется по влажности (20-22 %). Шихтозапасник размечен на 20 позиций для лучшего учета и контроля буртов сырья высыпаются и выбираемых.

Сырье отбирается с шихтозапасника с помощью многоковшовых экскаваторов БМК-11-25/40, установленных на самоходных мостах. Во время работы экскаватор, стрела которого имеет наклон до 45 градусов, передвигается с одной стороны на другую по всей ширине шихтозапасника с последовательным углублением стрелы.

Ковшами экскаватор снимает слой шихты определенной толщины - 40-50 мм по всей длине бурта. Затем стрела углубляется на 40-50 мм. и операцию повторяется. С помощью ленточного конвейера многоковшового экскаватора шихта подается на ленточный конвейер ЛТГС - 800, над которым установлен электромагнитный зализовидокремлювач.

Шихта с ЛТГС - 800 с помощью плужковых сбрасывателей пересыпается в один из двух питателей КМ -22 формовочного отделения [ 4 ].

Шихта с ЛТГС - 800 с помощью плужковых сбрасывателей пересыпается в один из двух питателей КМ -22 формовочного отделения [ 4 ].

Вторичная переработка шихты

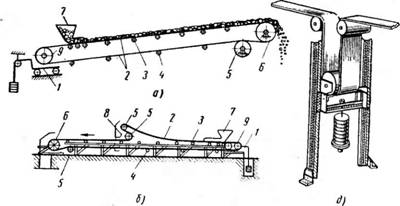

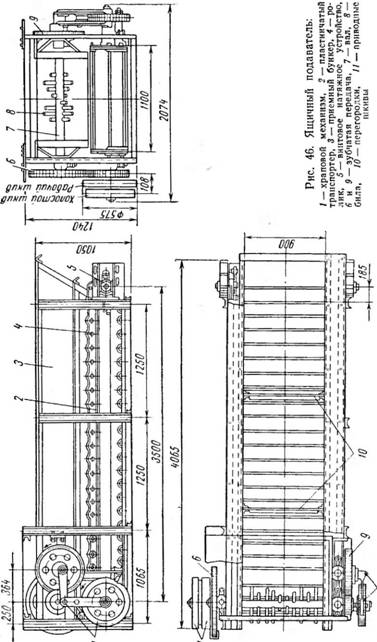

Ящичные питателем КМ -22 производится дозирование сырья и равномерная передача его на ленточный конвейер. Дозирование осуществляется шибером, изменяющим сечение выходного пласта глины от 20 см до 60 см по высоте. Над конвейером установлен электромагнитный зализовидокремлювач. С конвейера шихта направляется на вальцы тонкого помола МГФ- 36. При работе вальцов материал поступает на валок с меньшей частотой вращения, затягивается в зазор между вальцами, вращающимися и раздавливается. Вальцы эффективно работают при соблюдении соотношения между размерами кусков и зазором между валками не более 4:1. При большем зазоре обработка глины значительно ухудшается.

Ящичные питателем КМ -22 производится дозирование сырья и равномерная передача его на ленточный конвейер. Дозирование осуществляется шибером, изменяющим сечение выходного пласта глины от 20 см до 60 см по высоте. Над конвейером установлен электромагнитный зализовидокремлювач. С конвейера шихта направляется на вальцы тонкого помола МГФ- 36. При работе вальцов материал поступает на валок с меньшей частотой вращения, затягивается в зазор между вальцами, вращающимися и раздавливается. Вальцы эффективно работают при соблюдении соотношения между размерами кусков и зазором между валками не более 4:1. При большем зазоре обработка глины значительно ухудшается.

После обработки на вальцах глиняная масса ленточным конвейером подается в фильтр- смеситель ГДФ -302, зазор между внутренней поверхностью и лопатками которого должно быть не более 8 мм. В фильтр -смесители масса зволоджуеться к формовочной влажности (22%), перемешивается и обрабатывается на решетах фильтрующие. Регулировка подаваемой воды для увлажнения, осуществляется вручну.Перероблена масса поступает в глиномешалку пресса.

Формирование и транспортировка кирпича- сырца

Глиномешалку принимает глину, дополнительно дробит ее, смешивает и транспортирует в вакуум - камеру пресса ПВШ -500. Зазор между шнеком и рубашкой пресса должна быть не более 5 мм., Температура бруса 25- 30С, влажность бруса 21-22 %, разрежения в вакуум - камере 680-700 мм.рт.ст. (0,91-0,94 кг / см. кв.). Вакуумирование создается вакуум насосом ПВД- 13. Из глиняной массы, поступившей в вакуум - камеру заранее удаляется воздух с помощью вакуума, при этом масса приобретает высокую связанности и плотности. Увеличивается сопротивление разрыву глиняного бруса, он приобретает резиноподобного состояния. С вакуум -камеры с помощью питающего устройства глина подается в приемные шнеков, которые перемещают глину вдоль цилиндра к переходной головки. Переходная головка служит для уплотнения глиняной массы и передачи ее в мундштука. С мундштука глина с определенным давлением выходит в виде сплошной и профилированной ленты размерами по сечению: 269-131. Замена мундштука производится периодически по мере износа (размер больше 269-131 и уменьшение пустотности 21%). На глиняный брус, выходящий из мундштука, валиками может наноситься рифление и маркировка завода, а также штамп работающей смены. Далее брус через ролики поступает на многострунный резательный автомат МРА -10000, предназначенный для одновременного резания глиняного бруса на 14 равных частей. Автомат состоит из основных механизмов: однострунный режущий станок, роликовый транспортер, входная лента, исходящая лента, основная рама, лента для удаления отходов. Отходы вновь возвращаются в фильтр- смеситель |, а отрезанная кирпич - сырец подается на рельсовый автомат, разнеживает и устанавливает их на пару рельсов по 14 штук. Далее рельсовый автомат переводит пару рельсов с сырцом в приемный автомат. Последний принимает представленные рейки с сырцом, и направляет на стеллаж - элеватор кирпича- сырца [ 6 ].

|

|

|

Приемный автомат состоит из: рольганга, механизма запуска.

Стеллаж- элеватор принимает и группирует кирпич в определенном порядке. Вместимость стеллажа 400 камней или 700 кирпичей. После заполнения стеллажей кирпич - сырец подъемным 10 поличным тележкой снимается с элеватора, тележка устанавливается на лафет, лафет перемещается вдоль сушильных камер по рельсовым путям. С лафета тележка перемещается по рельсовым путям сушильной камеры.

|

|

|

Сушка кирпича- сырца

Для сушки кирпича- сырца предусмотрены камерные сушила с поперечным движением теплоносителя. Сушила имеют 13 камер, разделенных на 2 части: в первой части с 1 по 6 камер, во второй с 7 по 13 камеру. По схеме теплоснабжения все камеры разбиты на 3 блока. Блок сушки обслуживается группой, состоящей их 2 - х теплогенераторов ГГ -100, смесительной камеры, подающего вентилятора С -112 и распределительного воздуховода, связанного с клапанами для подачи теплоносителя в каждую камеру.

Каждая камера оборудована дверью, поднимающиеся вверх с помощью электро - тельфера. Внутри камеры установлены 6 параллельных рельсовых путей, вдоль которых смонтированы металлические 10- полочные стеллажи для укладки на них пары реек с кирпичом - сырцом. Верхняя часть камеры перекрыта «ошибочной» потолком из асбестоцементных листов. В результате, между сводом и «ложной» потолком образуется полость для циркуляции теплоносителя. На внутренней стороне боковых стен установлены направляющие аппараты, служа для рассеивания потока теплоносителя по всему сечению камеры. В средней стенке встроено 36 осевых вентиляторов С -72, которым осуществляется циркуляция внутри камеры.

В центральной части каждой половины камеры предусмотрены каналы для удаления влажного отработанного воздуха в атмосферу.

Горячий воздух в камеру поступает из зоны охлаждения печи и от теплогенераторов ГГ -100, топливом для которых служит природный газ. Теплогенератор забирает воздух из помещения цеха через теплообменник, нагревая до 120 ° С, и отдает нагретый воздух в смесительную камеру; в смесительной камере нагретый воздух смешивается с воздухом печи и подающим вентилятором С -112, направляется к сушильным камерам.

Перед тем, как начать загрузку в камеры, необходимо выполнить следующие технологические операции: очистить камеру от брака, остался; шибера подачи и отбора тепла должны быть закрыты и проверена их работоспособность; провести орошение камеры водой до относительной влажности около 95 %; температура камеры во время загрузки должно быть ниже на 4-6 ° С, чем температура сформированного бруса; это достигается путем работы шиберов отбора и подачи тепла. После измерения влажности, температуры в камере и бруса и при соблюдении технологических требований разрешается загрузки камеры. В теплое время года загрузка камеры производится следующим образом: прежде всего загружают далекую от осевых вентиляторов дорогу. В холодное время камеру загружают срезе по трем путям, ставя поочередно на каждый по одной тележке для длительного сохранения тепла в сырце.

После загрузки одной половины камеры дверей ее закрывают и продолжают загрузки другой половины. После окончания, когда поставлены все тележки (66 штук) закрывают вторые двери, камера устанавливается на режим сушки.Режим сушки существует: летний и зимний, ручной и автоматический. Летний режим примерно с 15 мая, зимний с 10 октября.

После загрузки камеры устанавливается «выдержка». На этом этапе в камере находится один и тот же объем воздуха, температура которого 20-30 ° С | (зимой ниже). Происходит медленное усреднение воздуха и сырца, затем включаются осевые вентиляторы с реверсом: 8 минут вращаются в одну сторону, 5 минут стоят, 8 минут вращаются в другую сторону. Поток воздуха проходит то с одной стороны через зазоры между заключенным сырцом, то с другой, проходя через «ложную» потолок. После того, как циркулирующий внутри сушилки воздух увлажняется, подается небольшое количество теплоносителя путем открытия шибера подачи тепла. Под влиянием избыточного давления, обязательного для нормальной работы камеры, и естественной тяги, отработанный теплоноситель (насыщенный влагой) выдавливается в канал и удаляется через трубу в атмосферу. Благодаря избыточному | избыточном | статическом давлении, равном 5 мм. рт. ст., а также работе осевых вентиляторов, перепады температуры внутри камеры очень малы (2-3 ° С).

Оператор сушильных камер постоянно контролирует работу камер по приборам. Каждые 3 часа показания приборов записываются в журнал. В случае скачкообразного изменения относительной влажности необходимо проверить правильность работы приборов. В случае резкого подъема температуры в камере необходимо снизить давление теплоносителя, подаваемого открываем шибера на смесительной камере для добавления холодного воздуха.

Приборы автоматического регулирования режима установлены на 7-13 сушильных камер. Автоматический режим сушки производится на заданной программе с использованием ЭВМ. После окончания цикла сушки высушенная кирпич не должна простаивать более одних суток. Иначе происходят структурные разрушения керамического камня, снижается механическая прочность....

2015-08-13

2015-08-13 4170

4170