В настоящее время покрытия наносят на стержни практически только способом опрессовки под высоким давлением на специальных агрегатах. Такой способ позволяет полностью механизировать весь цикл от подачи прутков и нанесения покрытия до термообработки, сортировки и последующей упаковки электродов. Метод окунания применяется в исключительных случаях, обычно при нанесении покрытия на литые или кованые прутки, подача которых в опрессовочный агрегат невозможна из-за существенных колебаний в их размерах.

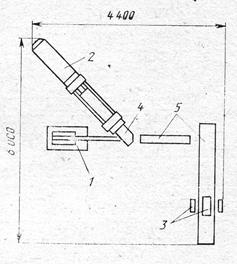

Опрессовочный агрегат представляет собой технологическую линию, обычно включающую механизм для подачи стержней (прутковый питатель 1), электродообмазочный пресс 2, приемопередающий транспортер 5, зачи-стную машину 3 (рис. 3.23). При поточном серийном производстве линия дополняется печью для термообработки электродов и сортировочно-взвешивающей машиной.

|

Рисунок 3.23 Схема технологической линии опрессовки электродов

Электродные прутки загружают в бункер пруткового питателя, который с помощью ворошителя обеспечивает непрерывную поштучную подачу прутков из бункера в систему роликов и их подачу в обмазочную головку 4 электродообмазочного гресса.

|

|

|

Обмазочная масса загружается в обмазочный цилиндр пресса чаще всего в виде брикетов. Под давлением поршня она подается в обмазочную головку, согласованно туда же подаются прутки. Электродообдазочный пресс осуществляет непрерывное выдавливание обмазочной массы и внесение ее на прутки в момент их прохождения через обмазочную головку.

Наиболее распространенными являются гидравлические прессы, реже применяют механические и весьма ограниченно — шнековые. Гидравлические прессы обеспечивают возможность плавного регулирования объема массы, выдавливаемой в единицу времени. Отличием прессов одного и того же типа является угол между направлении подачи прутков и обмазочной массы. Имеются прессы, в которых прутки к потоку массы подводятся под углом 90, 45, 0° (с соосной подачей прутков).

Наиболее распространенными являются одноцилиндровые гидравлические прессы с горизонтальным расположением цилиндров и загрузкой обмазочной массы брикетами. Пресс работает в периодическом цикле с остановкой операции опрессовки на время перезарядки.

С целью снижения потери времени опрессовки при грузке цилиндра обмазочной массой практикуют замену выработанного цилиндра другим цилиндром, заранее заполненным массой. В ряде случаев рациональным может явиться работа двумя прессами на одну зачистную машину (работа «Тандем»). В этом случае потери времени на зарядку сведены до минимума.

|

|

|

На выходе из обмазочной головки электроды калибруются калибрующей втулкой (фильерой), изготовляемой из твердого сплава. Ее внутренний диаметр определяет наружный диаметр готового электрода. Выходя из обмазочной головки со скоростью 150—800 шт/мин, электроды имеют относительно прочное покрытие. Они попадают на приемопередающий транспортер 5, который служит для приема электродов от электродообмазочного пресса и передачи их на транспортер 6 зачистной машины.

Конструкция транспортера должна допускать возможность изменения наклона приемной ленты и обеспечивать плавное регулирование ее скорости в широком диапазоне.

Зачистная машина предназначена для удаления покрытия с одного конца электрода под электрододержатель и зачистки торца другого конца. В ряде случаев на зачистной машине выполняется нанесение окраски на свободном от покрытия участке электрода. Независимо от конструкции машины принцип зачистки электродов одинаковый; различие обычно заключается в конструкции прокатчика и в размещении узлов зачистки.

После узла зачистки электроды, как правило, сразу поступают на термообработку.

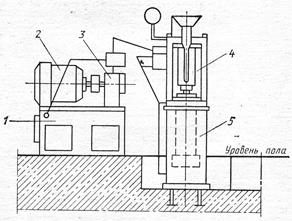

Брикетирование обмазочной массы. Обмазочные цилиндры электродообмазочных прессов загружаются обычно обмазочной массой, спрессованной в виде цилиндрических брикетов. Это обеспечивает уменьшение вспомогательного времени, а также удобно для загрузки. Для изготовления брикетов служат брикетировочные прессы, технические характеристики которых согласованы, с характеристиками соответствующих электродообмазочных прессов.

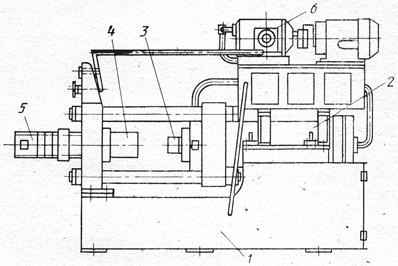

Схема брикетировочного пресса типа ОСЗ-2 представлена на рис. 3.24.

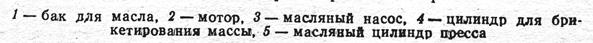

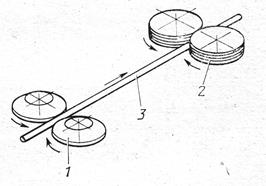

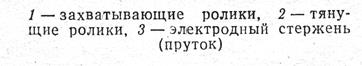

Прутковые питатели. В бункер пруткового питателя стержни загружаются обычно из специальных контейнеров через открывающееся в их дне отверстие. Оттуда с помощью ворошителя (качающихся валков) прутки попадают в магазин бункера. Затем стержни, опускаясь один за другим под действием собственной тяжести, захватываются коническими роликами (рис. 3.25). Последние передают их на тянущие ролики, подающие стержни один за одним в головку пресса.

|

Рисунок 2.24 Схема брикетировочного пресса

|

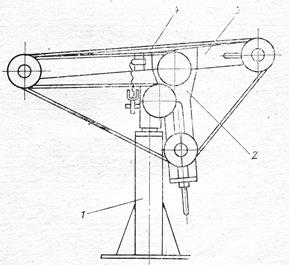

Внешний вид пруткового питателя представлен на рис. 3.26. Основное отличие имеющихся конструкций прутковых питателей заключается в расположении захватывающих и тянущих роликов. В одном случае ролики вращаются в горизонтальной плоскости (рис. 3.27).

Обычно питатель имеет одну пару конических захватывающих роликов и одну или две пары тянущих. Конические захватывающие ролики с углом 7° выбирают прутки из магазина и по подводящим втулкам направляют их под тянущие ролики.

Встречаются две конструкции тянущих роликов: ролики с канавками, в которые ложится пруток, сверху поджимаемый подпружиненным роликом или аналогичный по конструкции захватывающему с поджимом сверху роликом в виде диска. Для обеспечения непрерывности подачи стержней захватывающие ролики вращаются с большей частотой, чем тянущие; опережение обычно составляет 1,7 раза.

|

Рисунок 3.25 Магазин пруткового питателя

|

Стержни между роликами и от роликов в обмазочный узел пресса движутся в проводках различных конструкций.

|

Рисунок 3.26 Внешний вид пруткового питателя

Рисунок 3.26 Внешний вид пруткового питателя

|

Рисунок 3.27 Схема с горизонтальным расположением роликов пруткового питателя

Рисунок 3.27 Схема с горизонтальным расположением роликов пруткового питателя

Электродобмазочные прессы. Электродообмазочный пресс выдавливает обмазочную массу и наносит ее на стержни в момент их прохождения через обмазочный узел (обмазочную головку) пресса.

В качестве примера рассмотрим пресс ОСЗ-3 (рис. 3.28), разработанный МОСЗ.

|

Рисунок 3.28 Электродообмазочный пресс типа ОСЗ-3:

|

|

|

|

Горизонтально расположенный обмазочный цилиндр имеет объем 18 л. Пресс заряжается тремя заранее приготовленными брикетами при поршне, отведенном в крайнее заднее положение. Время, необходимое на загрузку трех брикетов, составляет 1 мин. Вместе с временем перемещения поршня в крайнее заднее положение и его возвращением в рабочее положение вспомогательное время составляет 1,5 мин. Время цикла определяется диаметром стержня, толщиной (количеством) покрытия и скоростью опрессовки. Например, при опрессовке спецэлектродов диаметром 4 мм длиной 350 мм, коэффициентом массы покрытия 40% и при скорости опрессовки 500 шт/мин на расходование одной зарядки потребуется около 6 мин. Общее время цикла составит 7,5 мин.

При переходе с опрессовки одной марки электродов на другую следует очищать головку пресса, особенно тщательно при изготовлении электродов специального назначения. Для этого головку пресса надо отсоединить от цилиндра, что трудоемко и у прессов большинства конструкций практически невыполнимо. На практике чистку головки осуществляют выпрессовкой «холостых» брикетов из обмазочной массы электродов, подготовленной к опрессовке.

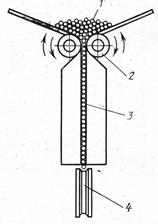

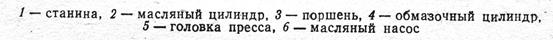

Приемопередающий транспортер (рис. 3.29) состоит из закрепленной в полу вертикальной стойки 1 с кронштейном 2, который легко вращается в горизонтальной плоскости и может также перемещаться по высоте. На кронштейне укреплена несущая балка 3, способная изменять угол наклона. К несущей балке прикреплен желоб, по которому движется плоская или желобчатая лента 4. В ряде случаев вместо ленты применяется клиновидный ремень. Лента или ремень приводится в движение электромотором мощностью 0,6 кВт. Скорость движения транспортера должна превышать скорость выхода электродов из головки пресса. Для реализации сказанного предусмотрен бесступенчатый вариатор скорости с пределом регулирования, равным 2. Конструкция приемопередающего транспортера позволяет менять высоту, уклон и в небольших пределах длину транспортирующей ленты (ремня). Это позволяет обеспечить равномерную укладку электродов на приемную ленту зачистной машины.

Приемопередающий транспортер (рис. 3.29) состоит из закрепленной в полу вертикальной стойки 1 с кронштейном 2, который легко вращается в горизонтальной плоскости и может также перемещаться по высоте. На кронштейне укреплена несущая балка 3, способная изменять угол наклона. К несущей балке прикреплен желоб, по которому движется плоская или желобчатая лента 4. В ряде случаев вместо ленты применяется клиновидный ремень. Лента или ремень приводится в движение электромотором мощностью 0,6 кВт. Скорость движения транспортера должна превышать скорость выхода электродов из головки пресса. Для реализации сказанного предусмотрен бесступенчатый вариатор скорости с пределом регулирования, равным 2. Конструкция приемопередающего транспортера позволяет менять высоту, уклон и в небольших пределах длину транспортирующей ленты (ремня). Это позволяет обеспечить равномерную укладку электродов на приемную ленту зачистной машины.

|

|

|

Рисунок 3.29 Приемопередающий транспортер

Зачистная машина предназначена для зачистки от покрытия концов электродов непосредственно после их опрессовки. Конструкции зачистных машин, применяемых в электродном производстве, весьма близки между собой. Эта машина состоит из станины, на которой смонтированы транспортеры, выравниватели, прокатчик и щетки.

Электроды, попадая с приемопередающего транспортера в отражатель, установленный на зачистной машине, скатываются по наклонному щитку на приемную гладкую ленту шириной 240 мм, которая перемещает электроды к выравнивателям. Выровненные по контактному концу электроды с приемной ленты переносятся двумя параллельными клиновыми ремнями на вторую ленту, скорость которой в 2,5 раза меньше скорости приемной ленты. Это снижает величину перекоса электродов. Над второй лентой смонтирован вращающийся цилиндрический прокатчик, обклеенный толстым слоем мягкой резины. Прокатчик приводится во вращение от индивидуального привода. В связи с этим электроды, попадая под прокатчик и прижимаясь к ленте, начинают вращаться.

В месте прохождения электродов под прокатчиком по бокам ленты установлены вращающиеся щетки. Две щетки с одной стороны ленты зачищают концы электродов под держатель. Одна щетка, установленная с противоположной стороны ленты, зачищает контактные концы электродов. После прохождения узла зачистки электроды, как правило, сразу поступают на термообработку.

Подготовка и настройка оборудования. Опрессовщик, получив от технолога калибрующую втулку, проверяет наличие и качество проволоки требуемого диаметра, марки и плавки и приступает к наладке всех механизмов, входящих в состав агрегата. Рассмотрим это на примере агрегатов типа ОСЗ.

Наладка пруткового питателя. Перед загрузкой прутков в бункер питателя регулируют зазор между вертикальными планками и по центру зазора выставляют захватывающие ролики. Предварительно проверяют состояние рабочей поверхности роликов; при необходимости ролики заменяют. При установке втулок особое внимание необходимо обращать на втулки захода проволоки к тянущим роликам.

Положение направляющей втулки (ее расстояние от калибрующей) определяет размер обмазочной камеры. При опрессовке электродов диаметром 2,0 и 2,5 мм это расстояние обычно должно составлять 1,5 мм, диаметром 3 и 4 мм — 2,0 мм, диаметром 5 и 6 мм — 2,5—3,0 мм; расстояние должно увеличиваться при опрессовке электродов с большой толщиной покрытия.

Наладка электродообмазочного пресса. Перед наладкой проверяют, уровень масла в баке, исправность манометра, равномерность натяжки болтов, крепящих головку, сохранность пломбы на клапане регулировки насоса высокого давления; при холостом прогоне пресса проверяют работу узла регулировки подачи масла.

Сборка обмазочной головки. Подбирают подводящие втулки в сердечник, устанавливают направляющую и калибрующую втулки, регулируют расстояние между ними (при правильной сборке головки пруток, вставленный спереди на 50—70 мм в направляющую втулку, должен увлекаться движущейся массой, а не зажиматься). Проверяют крепление шайбы с калибрующей втулкой, соединение с помощью переходной втулки пруткового питателя и сердечника (свечи) обмазочной головки. Проверяют установку приемопередающего транспортера по отношению к головке пресса. Производят пробный пуск прутков на двух-трех скоростях.

Наладка приемопередающего транспортера. В основном наладку транспортера проводят одновременно с зачистной машиной при опрессовке электродов. Она заключается в подборе угла наклона желоба транспортера и скорости движения ленты. Перед началом опрессовки проверяют состояние ленты транспортера, наличие масла в редукторах и вариаторах (если они имеются в конструкции), состояние и надежность узла фиксации и крепления положения желоба.

Наладка зачистной машины. До пуска электродообмазочного пресса регулируют транспортерные ленты, выравниватели, зачистные узлы и прокатчики, проверяют состояние узла нанесения отличительной окраски. При начале опрессовки регулируют положение отражателя, наклонного щитка (приемного склиза), выравнивателей, прокатчиков, правильность зачистки электродов.

Скорости подачи прутков, движения транспортерных лент приемопередающего транспортера и зачистной машины регулируют с помощью вариаторов различных конструкций, пятискоростных электродвигателей или за счет применения постоянного тока. Объем массы, выдавливаемой из обмазочного цилиндра, регулируют за счет изменения количества масла, подаваемого насосом высокого давления. Для устойчивой работы насосов высокого давления необходимо обеспечивать надлежащее охлаждение, фильтрацию масла определенной вязкости.

При зачистке контактного конца электродов образуется достаточно большое количество отходов обмазочной массы. Рационально организовать сбор и вторичное использование этих отходов, в зависимости от номенклатуры и объема выпуска определяют марки электродов, для которых целесообразно использование отходов.

Собранные отходы необходимо прокалить при температуре 250°С в течение 4 ч. Толщина прокаливаемого слоя отходов не выше 100 мм. Влажность высушенных отходов не должна превышать 0,5%. Затем отходы размалывают в мельнице периодического действия и просеивают через сито № 04. Просеянные отходы обмазочной массы добавляют при изготовлении соответствующей марки электродов в количестве до 5—6%.

2015-08-21

2015-08-21 1799

1799