Исходные данные выбираем из результатов кинематического расчета табл.1.1.

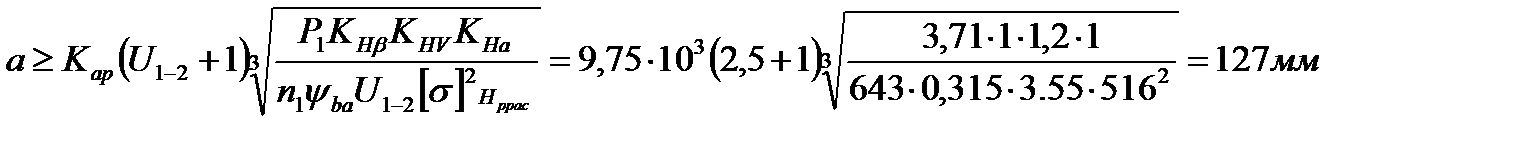

Р1 = 3,71 кВт; Р2 = 3,6 кВт; n1= 643 мин  1; n2 = 181 мин-1; u1-2= 3,55

1; n2 = 181 мин-1; u1-2= 3,55

2.2.1 Назначение материалов и расчет допускаемых напряжений.

Назначаем твердость зубьев шестерни Сталь 40Х (улучшение)

с твердостью 269...302 НВ (табл.26 [1]). Для расчета принимаем твердость

Н1 = 286 НВ, σт =750Мпа, σв=900МПа

Принимаем для колеса Сталь 40Х (улучшение) с твердостью 235...262 НВ (табл.26 [1]).

Для расчета принимаем твердость

Н2 = 249НВ, σт =640Мпа, σв=790МПа

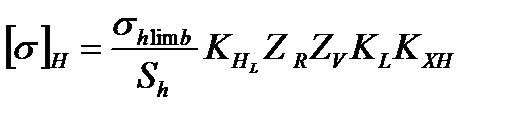

Допускаемые контактные напряжения:

где σHlimb- предел контактной выносливости, соответствующий базовому числу циклов Nно.

КнL - коэффициент долговечности;

Sн- коэффициент безопасности;

ZR- коэффициент, учитывающий шероховатость сопряженных поверхностей;

Zv- коэффициент, учитывающий влияние окружной скорости;

КL - коэффициент, учитывающий влияние смазки;

Кхн - коэффициент, учитывающий влияние размера колеса.

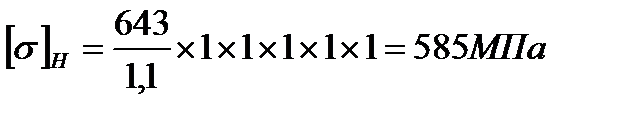

Для шестерни:

σHlimb= 2 НВ + 70 = 2 × 286 + 70 = 642 МПа

Sн = 1,1 (табл. 27)

принимается равным 1, т.к. должен

принимается равным 1, т.к. должен

|

|

|

находиться в пределах 1<КнL ≤ 2,6.

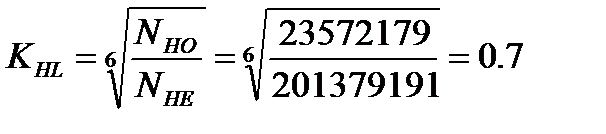

где Nно - базовое число циклов перемены напряжений, соответствующее длительному пределу выносливости.

Nно = 30Ннв  = 30 × 286

= 30 × 286  =23572179;

=23572179;

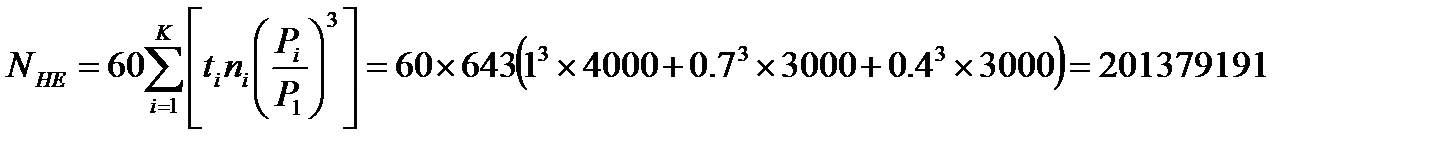

NHE- эквивалентное число циклов перемены напряжений.

Рассчитывается с учетом данных режима нагружения

Zr= 1 (принят 7-й класс точности);

Zv=1 (ожидается V<5 м/с);

Kl=1 (обильно смазываемая передача);

Кхн = 1 (ожидаемый диаметр колеса меньше 700 мм).

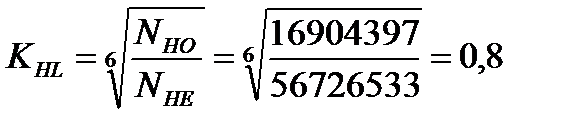

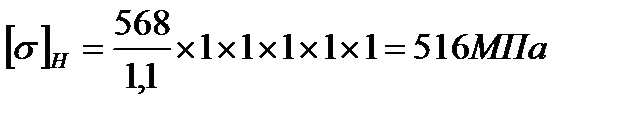

Для колеса:

= 2ННВ + 70 = 2 × 249 + 70 = 568 МПа (табл. 28[1]).

= 2ННВ + 70 = 2 × 249 + 70 = 568 МПа (табл. 28[1]).

SH= 1,1 (табл. 27).

< 1, принимается равным 1.

< 1, принимается равным 1.

Nно = 30Ннв  = 30 × 249

= 30 × 249  =16904397;

=16904397;

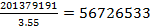

NHE2= NHE1/U1-2 =

Zr= 1 (принят 7-й класс точности);

Zv=1 (ожидается V<5 м/с);

Kl=1(обильно смазываемая передача);

Кхн= 1 (ожидаемый диаметр колеса меньше 700 мм),

Для прямозубых передач за расчетное принимается меньшее из двух допускаемых напряжений, определенных по материалу шестерни и колеса. В нашем случае [σ]нРасч= =[σ]нг = 516 МПа.

2.Назначаем коэффициенты.

Для прямозубых зубчатых колес коэффициент ширины зубчатого колеса относительно

межосевого расстояния ψbа =b/ а назначается в пределах 0,20...0,40 и выбирается из ряда по ГОСТ 2185-76. Принимаем ψbа = 0,315.

КоэффициентКн = КнаКнßKHV

Кна - коэффициент, учитывающий распределение нагрузки между зубьями.

Для прямозубых передач принимается = 1.

Кнß- коэффициент, учитывающий распределение нагрузки по ширине венца.

По табл.37[1] при b/d1=ψba (u1-2+1)/2 = 0,315(3.55+1)/2= 0,72; (колесо прирабатывается; положение колеса - в середине между опорами) =Кнß=1,0.

Кнv- коэффициент динамичности нагрузки.Bпроектировочных расчетах принимается равным 1,2

3.Рассчитываем межосевое расстояние.

Принимаем стандартное значение межосевого расстояния, а = 125 мм.

|

|

|

4.Назначение модуля.

mn= (0,01...0,025)а - (0,01...0,025)112 =(1,25...3,12) мм.

Принимаем m = 2 мм.

5.Назначение чисел зубьев.

(Z1+Z2) = (2a)/mn=(2×125)/2 = 125.

Z1= (Z1 +Z2)/ (U1-2+1) = 125/ (2+1) = 27.4

ПринимаемZ1= 27.

Z2= (Z1+Z2) –Z1= 125-27 = 98.

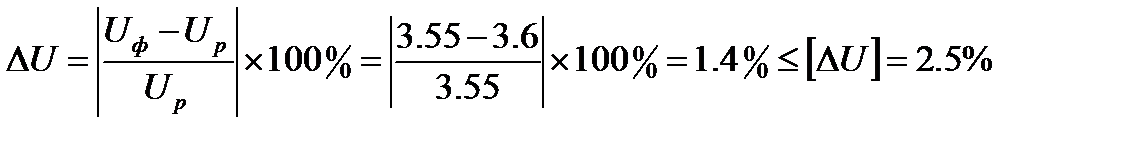

U1-2ф=Z2/Z1=98/27=3.6

6. Расчет геометрических размеров зубчатых колес.

Ширина венца колеса:

B2 = bω ≈ ψba ×а = 0,315 × 125 = 31.5 мм.

Округляем до нормальных линейных размеров b= 32 мм.

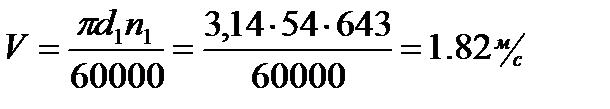

d1= m × z1= 2 × 27 = 54 мм - диаметр делительной окружности.

da1= d1+ 2m= 54 + 2 × 2 = 58 мм - диаметр окружности выступов.

df1= d1- 2,5m = 54 - 2,5 × 2 = 49 мм - диаметр окружности впадин.

d2 = m ×z2 = 2 × 98 = 196 мм

dа2 = d2 + 2m = 196 + 2 × 2= 200 мм

df2=d2 - 2,5m = 196 - 2,5 × 2 = 191 мм.

Проверка: d1/2 + d2/2 = а

54/2+98/2=125 мм.

7.Назначение степени точности

Основанием для назначения степени точности зубчатых, колес является окружная скорость

Назначаем степень точности 9В ГОСТ 1643-81

2015-08-12

2015-08-12 233

233