Для специальных и специализированных станков применяемых в крупносерийном производстве техническая характеристика определяется из условий обработки заданных конкретных поверхностей деталей.

Для условий единичного и серийного производства вначале составляют перечень деталей, подлежащих обработке с указанием их материала, физико-механических свойств и вида заготовки, припусков, характера обработки и предельных размеров обрабатываемых поверхностей. Затем устанавливаются возможные виды обработки на проектируемом станке.

При малом числе выполняемых операций упрощается конструкция станка, снижаются его стоимость и расходы на эксплуатацию. Однако при этом возникают дополнительные затраты на транспортировку и установку деталей для выполнения дополнительных операций на других станках.

При рассмотрении выполнения пунктов работы используем пример нарезания зубьев на зубодолбежном станке.

При выполнении пункта 1.1, если не указаны в задании виды выполняемых работ на станке, то необходимо составить полный перечень возможных схем обработок [4-6].

|

|

|

Для нашего примера

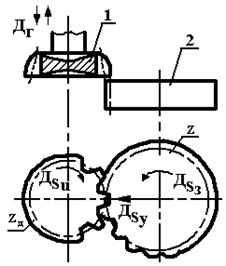

Нарезание зубчатых колёс производится по методу обката (рис. 1) долбяками. Долбяк совершает возвратно-поступательное движение параллельно оси заготовки (главное) и вращается вокруг своей оси

(движение круговой подачи), заготовка получает вращательное движение в строгом соответствии с вращательным движением инструмента (движение обката).

Процесс резания происходит только при рабочем ходе долбяка, а при обратном (холостом) ходе долбяк в радиальном направлении отводится автоматически от заготовки, благодаря чему устраняются трение и износ режущих зубьев. К началу рабочего хода долбяк автоматически перемещается к заготовке, возвращаясь в исходное положение. На столе станка заготовка может крепиться на оправке, при помощи гидравлического зажима или в специальном приспособлении.

Рис. 1. Схема обработки при нарезании зубьев долбяком

При выполнении пункта 1.2 можно воспользоваться [4-6].

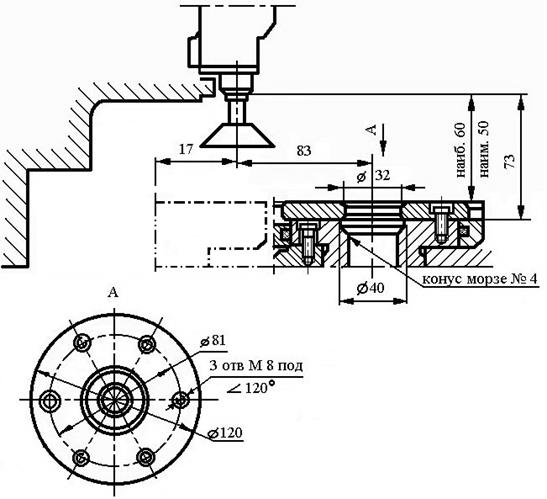

Для нашего примера эскиз рабочей зоны приведен на рис.2.

Рис.2. Эскиз рабочей зоны станка

При выполнении пункта 1.3 необходимо выбрать инструмент, обеспечивающий наибольшую производительность [4,8]. Для этого черновые переходы необходимо выполнять инструментом, изготовленным из наиболее прочных (быстрорежущих сталей или твёрдых сплавов) и износостойких материалов, а чистовые – из наиболее износостойких (твердых сплавов и сверхтвёрдых материалов).

При выполнении пункта 1.4. необходимо выбрать вид заготовки и способ её получения (литьё, ковка, штамповка, прокатка и т.д.) в зависимости от типа производства. Затем выбрать припуски по справочникам

|

|

|

[5,6] для черновой и чистовой обработки.

При выполнении пункта 1.5. Для всех видов работ и размеров инструмента необходимо рассчитать режимы обработки по справочникам [7-10].

Составить таблицу режимов.

Таблица 1

| Обрабатывамый материал | Инструм. материал | Вид обработки | Показатели режима резания | |||||||

| t, мм | SZ, мм зуб | S0, мм об | Sм, мм мин | u, м/мин | n, об/мин | N, кВт | PZ x,y, Н | |||

| черновая | ||||||||||

| чистовая |

Анализируя таблицу режимов, необходимо определить предельные значения частот или подач и скорректировать их по паспортным данным. Для рассматриваемого примера по табл.2

Таблица 2

2015-08-21

2015-08-21 329

329