| nз | Предварительные рекомендации к выбору крепи. |

| nз ≥ 20 | Без крепи. При наличии интенсивной трещиноватости, заполненной минеральным веществом меньшей прочности, чем породы массива – тонкий слой торкретбетона или полимербетона. |

| 18 ≤ nз < 20 | Без крепи. При наличии открытой трещиноватости - торкретбетон толщиной до 3 см. |

| 12 ≤ nз < 18 | Торкретбетон или набрызгбетон толщиной 3-5 см. |

| 4 ≤ nз < 12 | Набрызгбетон или комбинированная крепь из железобетонных (сталеполимерных) анкеров и набрызгбетона. Рамная деревянная крепь. |

| 3 ≤ nз < 4 | Комбинированная крепь из анкеров и набрызгбетона. Арочная металлическая податливая крепь. |

| 1 < nз < 3 | Арочная податливая крепь из спецпрофиля или комбинированная крепь из анкеров и металлических рам. |

| nз < 1 | Комбинированная крепь из анкеров и металлических рам с тампонажем пространства между крепью и массивом твердеющим материалом. |

3.2.2 Расчет бетонной крепи.

Толщину свода в замке можно ориентировочно определить по формуле М.М.Протодьяконова:

,см (3.5)

,см (3.5)

где: В – ширина выработки в свету, см;

[ σсж ] – расчетное сопротивление бетона при сжатии МПа;

h0 – высота свода, см;

или С.С.Давыдова:

,см (3.6)

,см (3.6)

Толщина стен:

,см (3.7)

,см (3.7)

Толщина свода в замке d0 должна быть не менее 200 мм, стены Т не менее 250 мм. Толщину фундамента принимают равной толщине стенок. Величина заглубления фундамента в почву выработки со стороны водоотливной канавки составляет 500 мм, с противоположной стороны – 250 мм.

Таблица 3.3

Расчетные сопротивления различных пределов прочности бетона по СНиП II-21-75

| Марка бетона | М150 | М200 | М250 | М300 | М350 | М400 | М500 |

| Предел прочности, МПа | |||||||

| Сжатие осевое, МПа | 13,5 | 15,5 | 17,5 | 21,5 | |||

| Растяжение осевое, МПа | 0,63 | 0,75 | 0,88 | 1,1 | 1,2 | 1,35 |

3.2.3 Расчет набрызгбетонной крепи.

При прямоугольно-сводчатой форме выработки, если ширина ее не менее 6 м и породы не склонны к отслаиванию, толщину набрызгбетонной крепи определяют по формуле:

,м (3.8)

,м (3.8)

где: qн – интенсивность нормативной нагрузки со стороны кровли, Па;

mб – коэффициент условий работы (1 - для армированного набрызгбетона, и 0,85 – для неармированного);

[ σр ] – предел прочности на растяжение, МПа.

,Па (3.9)

,Па (3.9)

где: ΔRр – расстояние до трещины отрыва, м.

,м (3.10)

,м (3.10)

где: Rр – радиус трещины отрыва, м;

r – радиус выработки, м.

,м (3.11)

,м (3.11)

,м (3.12)

,м (3.12)

где: h – высота выработки в свету, м;

Uрм – удельная энергоемкость разрушения массива путем отрыва, МДж/м3.

,МДж/м3 (3.13)

,МДж/м3 (3.13)

Согласно СНиП минимальная толщина для горизонтальных выработок – 3см.

3.2.4 Расчет анкерной крепи.

Расчетная несущая способность стержня анкера из условий его прочности на разрыв:

Рс = π r2 Rр,Кн (3.14)

где: r – радиус стержня (рекомендуемый диаметр не менее 16 мм), м;

Rр – расчетное сопротивление материала стержня растяжению по СНиП-21-75, МПа;

M – коэффициент условий работы стержня штанги (можно принять равным 0,9 – 1).

Таблица 3.4

Расчетное сопротивление материала стержня растяжению по СНиП-21-75, МПа

| Сталь | Rр,МПа |

| А – I | |

| А – II | |

| А - III |

Расчетная несущая способность стержня анкера из условия сдвига бетона относительно стенок шпура:

Pз = π dш τ lз m, кН (3.15)

где: dш – диаметр шпура, м;

lз – длина заделки стержня (не менее половины длины шпура), м;

τ – удельное сцепление бетона с породой (для расчетов можно принять τ = 1 МПа), Па;

m – коэффициент условий работы замка (0,9 – при сухом шпуре, 0,75 – при влажном шпуре, 0,6 – при капеже из шпура).

Несущая способность анкера принимается равной наименьшему значению из рассчитанных Рс и Рз.

Плотность установки анкеров в кровле выработки:

, 1/м2 (3.16)

, 1/м2 (3.16)

где: nн – коэффициент перегрузки (1,2);

Ра – расчетная несущая способность анкера (наименьшее значение из рассчитанных Рс и Рз), кН.

Расстояние между анкерами в кровле при расположении их по квадратной сетке:

,м (3.17)

,м (3.17)

Длина анкера в кровле:

lа = ΔRр + lзг + lп,м (3.18)

где: lзг – величина заглубления анкера в менее трещиноватую зону пород (0,3ч0,4 м), м;

lп – длина выступающей части анкера, зависит от его конструкции и толщины опорно-поддерживающих элементов (0,05ч0,02 м), м.

Анкерная крепь может быть установлена с подкладками (lп = 0,05 м) или с подхватами из дерева или металла (lп = 0,02м).

Средняя длина применяемых анкеров в большинстве случаев составляет 1,2-1,8 м. Минимальная дина анкера – 1,2 м, а максимальная – 2,5 м (редко 2,8 – 3 м). Расстояние между анкерами бывает 0,9 – 1,2 м и более. Площадь кровли поддерживаемая одним анкером, составляет от 0,9 до 1,5 м2.

3.2.5 Расчет комбинированной крепи.

Комбинированная крепь состоит из анкеров и набрызгбетона.

Длина анкера:

,м (3.19)

,м (3.19)

где: В1 – ширина выработки вчерне, м;

К – коэффициент учитывающий ширину выработки (принимается равным 0,4-0,5 при ширине В1 ≤ 3,5м и 0,15-0,2 при В1 > 3,5м).

Интенсивность нагрузки на набрызгбетонную крепь при наличие анкеров:

, Па (3.20)

, Па (3.20)

где: а1 – расстояние между анкерами, м;

ρ – плотность пород, кг/м3.

Расчет толщины набрызгбетонного покрытия ведут по формулам изложенным ранее.

4. БУРОВЗРЫВНЫЕ РАБОТЫ

Буровзрывные работы (БВР) предназначены для разрушения пород в забое выработки до определенной кусковатости и состоит из следующих основных операций: бурение шпуров, их заряжание, монтаж электровзрывной сети, взрывание заряда шпуров.

Буровзрывные работы необходимо выполнять с соблюдением следующих требований: минимальные затраты труда: времени и средств на производство БВР; равномерное дробление породы; разрушение породного массива в пределах проектного контура поперечного сечения выработки с минимальными переборами; наименьший разброс породы при взрыве; наибольший коэффициент использования шпура (КИШ).

Эффективность БВР зависит от физико-механических свойств горных пород (прочность, абразивность, буримость, взрываемость, дробимость, трещиноватость, напластование); размеров поперечного сечения выработки; типа взрывчатого вещества; конструкции заряда, диаметра патрона ВВ, числа, глубины, расположения и очередности взрывания шпуров; типа и числа бурового оборудования, организации работ по бурению, заряжанию и взрыванию.

Основными документами, регламентирующими порядок ведения буровзрывных работ являются Единые правила безопасности при буровзрывных работах и Паспорта буровзрывных работ. Паспорт БВР составляют на основе предварительных расчетов параметров буровзрывных работ по эмпирическим формулам. При выполнении расчетов необходимо учитывать наибольшее число факторов влияющих на эффективность БВР.

Составленный на основе расчетов паспорт БВР должен быть экспериментально опробован, и на основании опытных взрывов в него вносятся соответствующие изменения. Содержание паспорта БВР должно полностью отвечать требованиям правил безопасности.

4.1 ВЫБОР ВЗРЫВЧАТОГО ВЕЩЕСТВА И СРЕДСТВ ВЗРЫВАНИЯ

Выбор взрывчатого вещества (ВВ) и средств взывания (СВ) производится с учетом пылегазового режима объекта, геомеханических свойств породного массива, степени обводненности выработок и других факторов. В зависимости от прочностных свойств пород рекомендуются ВВ со следующими значениями работоспособности.

Таблица 4.1

Работоспособность требуемого ВВ в зависимости от коэффициента крепости пород.

| Коэффициент крепости пород | 1-3 | 3-6 | 6-10 | более 10 |

| Работоспособность рекомендуемого ВВ, см3 | 220-320 | 320-400 | 400-600 и более |

Для взрывных работ при проведении горизонтальных выработок в крепких породах применяют ВВ типа аммонитов. В шахтах, не опасных по газу и пыли, наибольшее применение имеют аммониты скальный № 1 и 3 и детонит М, в породах средней крепости - аммонит № 6 ЖВ.

В шахтах, опасных по газу или пыли, при проведении выработок только по породе применяют породный аммонит АП-5ЖВ.

Таблица 4.2

Характеристика ВВ

| Наименование ВВ | Плотность ВВ в патронах, г/см3 | Работоспособность, см3 | Скорость детонации, км/с | Вид упаковки |

| ВВ применяемые в забоях не опасных по газу или пыли | ||||

| Аммонит 6ЖВ | 1,0-1.2 | 360-380 | 3.6-4.8 | Патроны диаметром 32, 60, 90 мм |

| Аммонал-200 | 0.95-1.1 | 400-430 | 4.2-4.6 | Патроны диаметром 32мм |

| Аммонал М-10 | 0.95-1.2 | 4.2-4.6 | То же | |

| Аммонал скальный №3 | 1.0-1.1 | 450-470 | 4.2-4.6 | Патроны диаметром 45, 60, 90 мм |

| Аммонал скальный №1 | 1.43-1.58 | 450-480 | 6.0-6.5 | Патроны диаметром 36, 45, 60, 90 мм |

| Детонит М | 0.92-1.2 | 450-500 | 40-60 | Патроны диаметром 28, 32, 36 мм |

| ВВ применяемые в забоях опасных по газу или пыли | ||||

| Аммонит АП-5ЖВ | 1.0-1.15 | 320-330 | 3.6-4.6 | Патроны диаметром 36 мм |

| Аммонит Т-19 | 1.05-1.2 | 267-280 | 3.6-4.3 | То же |

| Аммонит ПЖВ-20 | 1.05-1.2 | 265-280 | 3.5-4.0 | То же |

В забоях не опасных по газу или пыли применяются непредохранительные электродетонаторы (ЭД); мгновенного действия ЗД-8Э, ЭД-8Ж и короткозамедленного действия ЭД-КЗ с замедлением 25, 50, 75, 150, 250 мс.

В забоях опасных по газу или пыли применяются предохранительные электродетонаторы; мгновенного действия ЗД-КЗ-ОП, и короткозамедленного действия ЭД-КЗ-ПМ с замедлением 15, 30, 45, 60, 80, 100, 120 мс и ЭД-КЗ-П с замедлением 25, 50, 75,100,125 мс.

4.2 РАСПОЛОЖЕНИЕ ШПУРОВ

Расположение шпуров в забое в значительной степени предопределяет качество взрыва.

Схема расположения шпуров зависит от крепости, трещиноватости и напластования породы, размеров поперечного сечения выработки, глубины и числа шпуров, конструкции заряда шпура и типа ВВ. При расположении шпуров учитывают удобство размещения бурового оборудования.

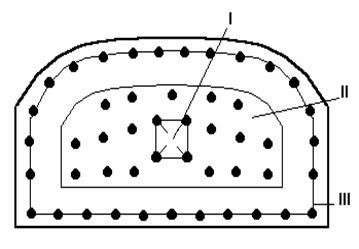

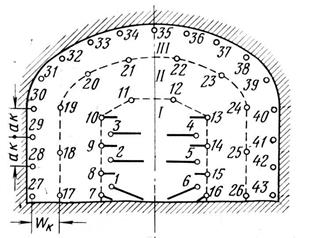

Комплект располагаемых в забое выработки шпуров разделяется на врубовые, отбойные (вспомогательные) II и оконтуривающие (периферийные) III.

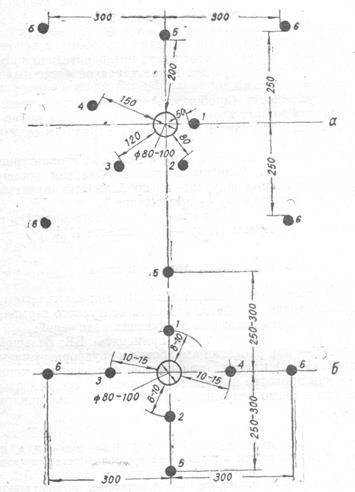

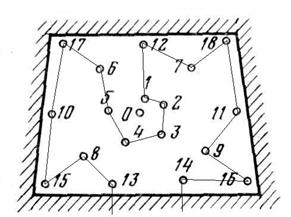

Рис. 4.1 Схема расположения шпуров в забое

I - врубовые шпуры; II - отбойные шпуры; III - оконтуривающие шпуры.

Врубовые шпуры - обычно располагаются в центральной части забоя, и предназначены для создания второй обнаженной поверхности, наличие которой повышает эффективность взрыва заряда отбойных шпуров. Величина заряда врубовых шпуров больше чем у отбойных на 15 - 20%. Длина врубовых шпуров может превышать длину отбойных и оконтуривающих шпуров на 15 - 25 см.

Отбойные шпуры - предназначены для разрушения основной массы породы в забое, располагаются между врубовыми и оконтуривающими шпурами. Распологаются, как правило под прямым углом к плоскости забоя реже с наклоном под углом 75 - 850 и взрывают после врубовых, т. е. работают при двух обнаженных поверхностях. В зависимости от площади забоя отбойные шпуры располагают в один, два или три ряда.

Оконтуривающие - служат для разрушения породы по контуру выработки. В выработках малого сечения, при отсутствии отбойных шпуров, разрушают основную массу породы в забое. Оконтуривающие шпуры располагаются равномерно по периметру выработки на расстоянии 15 - 20 см от проектного сечения (между шпурами примерно по 600 - 800 мм). В слабых и средней крепости породах концы шпуров располагаются на проектном контуре выработки. В породах, склонных к обрушению, концы шпуров не доходят до проектного контура, что предотвращает “переборы” породы. В очень крепких породах концы шпуров заходят за проектный контур выработки на 5 - 10 см. Величина заряда принимается на 10 - 15% меньше чем в отбойных шпурах. Заряды оконтуривающих шпуров взрываются последними.

4.2.1 Расположение врубовых шпуров и условия их применения.

В результате взрыва зарядов врубовых шпуров в массиве образуется выемка называемая взрывным врубом. Создание взрывного вруба значительно облегчает работу взрыва зарядов отбойных и оконтуривающих шпуров, которые работают при наличие в забое уже двух открытых поверхностей, т. е. в более легких условиях.

При проведении горных выработок сплошным забоем применяют врубы различных типов. Выбор типа вруба зависит от крепости горных пород, характера их напластования, трещиноватости, размеров и формы забоя, работоспособности ВВ, диаметра патронов. При наличие в забое неоднородных прослоек породы врубовые шпуры целесообразно располагать в слоях менее крепкой породы, в нижней части забоя с тем, чтобы при взрыве зарядов в них меньше повреждалась крепь в призабойном пространстве.

Врубы можно разделить на следующие группы: образуемые взрывами зарядов в шпурах, пробуренных под прямым углом к плоскости забоя; комбинированные, образуемые взрывами зарядов в шпурах, расположенных наклонно и под прямым углом к плоскости забоя; образуемые при помощи машин с расширением их взрывным способом, например из скважин большого диаметра, вокруг которых располагают шпуровые заряды.

Врубы, образуемые шпурами, пробуренными наклонно к плоскости забоя. При проведении горных выработок по породам средней крепости и крепким широко применяют клиновые врубы, которые состоят из двух вертикальных или горизонтальных рядов шпуров, образующих клин. В крепких монолитных породах иногда в центре клинового вруба бурят несколько разрезных шпуров, глубина которых составляет не более 2/3 глубины заложения врубовых наклонных шпуров. Заряды в разрезных шпурох взрывают первыми, они нарушают массив породы и тем самым облегчают работу взрывов врубовых шпуров. Рекомендуемые параметры клиновых врубов приведены в таблице 5.

Таблица 4.3

Параметры клиновых врубов

| Коэффициент крепости пород f | Расстояние между парами врубовых шпуров (см) при диаметре патронов ВВ 36 - 37 мм в зависимости от работоспособности ВВ, см3 | Угол наклона врубовых шпуров к плоскости забоя, | Число шпуров во врубе | |||

| 250 - 295 | 300 - 345 | 350 - 395 | 400 - 450 | градус | ||

| 1.5 - 2 | 49 - 51 | 52 - 54 | 55 - 57 | 58 - 60 | 2 - 4 | |

| 3 - 4 | 46 - 48 | 49 - 51 | 52 - 54 | 55 - 57 | 4 - 6 | |

| 5 - 6 | 43 - 45 | 46 - 48 | 49 - 51 | 52 - 54 | 4 - 6 | |

| 7 - 8 | 40 - 42 | 43 - 45 | 46 - 48 | 49 - 51 | 4 - 6 | |

| 9 - 10 | 37 - 39 | 40 - 42 | 43 - 45 | 46 - 48 | 6 - 8 | |

| 11 - 13 | 34 - 36 | 37 - 39 | 40 - 42 | 43 - 45 | 6 - 8 | |

| 14 - 18 | 31 - 34 | 34 - 36 | 37 - 39 | 40 - 42 | 8 - 10 |

Недостатком клиновых врубов является невозможность расположить шпуры под требуемым углом наклона в забоях небольшой ширины или высоты. Поэтому в таких забоях требуется увеличивать угол наклона врубовых шпуров, уменьшать их глубину либо применять двойные клиновые врубы и т.д.

Пирамидальный вруб применяют при проведении выработок в очень крепких горных породах. Обычно они состоят из четырех-пяти шпуров, сходящихся к центру. Для облегчения работы зарядов врубовых шпуров и лучшего дробления породы в пирамиде в центре вруба под углом 900 к плоскости забоя пробуривают один шпур. Глубина такого шпура должна быть не более 2/3 проектной глубины заложения шпуров пирамидального вруба. Недостатком пирамидального вруба является невозможность пробурить шпуры на требуемую глубину под нужным углом наклона в забоях небольших размеров. В таких условиях следует применять ступенчатый вруб. В результате взрыва зарядов во врубовых шпурах в забое образуется выемка, имеющая небольшие размеры в глубине взрывного вруба, вследствие чего требуется бурить дополнительные шпуры для его расширения.

Для последовательного и более надежного образования вруба и устранения случаев повреждения крепи применяют схему расположения шпуров, при которой взрывной вруб создают взрывом небольших зарядов в коротких сближенных шпурах в нижней части забоя. При этом постепенно увеличивают глубину шпуров и расстояния между ними, а также массу зарядов в шпурах. Образуемая открытая поверхность в результате отрыва породы при взрыве каждой группы зарядов во врубовых шпурах обращена к почве забоя, что уменьшает разброс породы и повреждение крепи.

Диагональный вруб применяют в забоях, в которых по диагонали расположен прослоек слабых пород. Он состоит из ряда шпуров, пробуриваемых по диагонали забоя под углом к контакту напластования.

Призматические или прямые врубы, при которых шпуры пробуриваются под прямым углом к плоскости забоя и строго параллельно один другому. В зависимости от крепости взрываемых пород расстояния между соседними шпурами принимают 10 - 30 см, а в очень крепких породах 5 - 10 см. Число шпуров в прямых врубах обычно 4 - 9. В некоторых прямых врубах часть шпуров не заряжают. Незаряженные врубовые шпуры при взрыве зарядов в смежных шпурах служат дополнительной открытой поверхностью, облегчающей работу взрывов зарядов врубовых шпуров. Исходя из этого, незаряжаемые шпуры бурят большего диаметра, чем заряжаемые шпуры. Для достижения наилучших результатов заряды врубовых шпуров всегда взрывают в определенной последовательности. Чтобы избежать переуплотнения зарядов в смежных шпурах, взрывание следует производить ВВ, имеющими небольшие плотности и скорость детонации. Длина заряда или зарядов, взрываемых первыми, должна быть максимальной, а забойка - минимально допустимой, чтобы получилось хорошее измельчение породы и произошел выброс ее из врубовой полости.

Наиболее простыми и надежными являются врубы щелевой и треугольной формы, в которых одновременно взрываются все заряженные врубовые шпуры. Расстояние между осями смежных шпуров в крепких породах должны быть не более двух диаметров шпуров.

Все прямые врубы со сближенным расположением шпуровых зарядов разрешается применять в забоях, не опасных по выделению метана, при проведении выработок по породам, не склонным к пластическим деформациям.

При выборе типа вруба можно руководствоваться данными таблицы 4.4.

Таблица 4.4

Основные типы врубов и условия их применения.

| Тип вруба | Условия применения, характеристика |

Пирамидальный  | В крепких породах (в основном при проходке вертикальных выработок). Число шпуров 4. Рациональная глубина заходки 1.5 - 2 м. Длина врубовых шпуров 1.8 - 2.3 м. Угол наклона врубовых шпуров к плоскости забоя 65 - 750. Врубовые шпуры распологаются в виде четырехгранной пирамиды |

Клиновой  | в породах любой крепости однородного строения при вертикальном направлении трещин или напластования, в основном в горизонтальных и наклонных выработках площадью сечения не менее 6 м2, реже в стволах. Число врубовых шпуров 2 - 10, в стволах - более 10. Ось вруба в стволах распологают по простиранию. Угол наклона врубовых шпуров к плоскости забоя 60 - 700. Рациональная глубина заходки 1.5 - 2.4 м. Длина врубовых шпуров 1.8 - 2.6 м. Для уменьшения развала породы и повышения эффективности взрыва по оси выработки бурят 1 - 6 шпуров перпендикулярно к плоскости забоя. Глубина их в 2 раза меньше глубины заходки. |

Двойной клиновой  | При проведении выработок по особо крепким монолитным породам. Область применения та же, что и при клиновом врубе. |

Щелевой  | В породах крепких и средней крепости или при наличии прослойки более мягкой породы, в выработках любой площади сечения. Шпуры бурят в один ряд через 10 - 20 см, заряжают через один, взрывают одновременно. Для повышения КИШ центральный шпур вруба бурят на 20 - 30 см длиннее, заряжают 0.3 - 0.6 кг ВВ и взрывают после остальных врубовых шпуров с замедлением 25 - 30 мс. Рациональная глубина шпуров 2.2 - 2.5 м. |

Простой прямой  | В породах средней крепости, слабых и в угольных забоях, преимущественно при проведении горизонтальных и наклонных горных выработок в шахтах опасных по газу или пыли, где не допускается сближение зарядов менее 0.45 м по породе с f < 7 и 0.6 м по углю. Число шпуров 4 - 10. Расстояния между шпурами: в породах с f = 204 - 0.6м, с f = 4-6 - 0.5-0.55 м, с f = 7-12 - 0.35-0.5 м. Рациональная глубина заходки 2 - 3 м. |

Цилиндрический  | В монолитных или с горизонтальным и пологим напластованием породах всех категорий преимущественно при проходке стволов. Для уменьшения разлета породы в центральной части вруба бурят 1- 4 вспомогательных шпура глубиной 2/3 средней глубины комплекта шпуров. Глубина шпуров 2.5 - 4 м. |

Треугольный  | При проведении выработок любой площади сечения по крепким и очень крепким породам или при наличии прослойки более слабой породы. Расстояние между врубовыми шпурами 10 - 20 см. Часть шпуров в центре вруба не заряжается. |

Крестообразный  | В породах всех категорий, но преимущественно в крепких и весьма крепких. Расстояние между крайними шпурами вруба в породах с f = 6-14 составляет 18-20 см. В породах с f = 2-3 - 30 см и при f = 2-3 - 35 см. В центральной части бурят 1 - 2 шпура обычного или увеличенного диаметра и не заряжают. Рациональная глубина заходки 203 м. |

Спиралеобразный  | В горизонтальных и наклонных выработках малой площади сечения, а также в восстающих выработках. В монолитных крепких и очень крепких породах или с напластованием, приблизительно параллельным забою. Центральный шпур не заряжают. Расстояние между шпурами вруба по спирали увеличивают с 8-15 до 30-50 см. Число шпуров 5-10. Глубина шпуров 2-3 м. |

Ступенчатый  | При проведении выработок в крепких трдновзрываемых породах. Вруб состоит из 9-15 шпуров, распологаемых в виде прямоугольника, квадрата, ромба и пр. Длина шпуров увеличивается с 0.8-1.2 до 2-3 м через 0.2-0.5 м. Заряды взрывают группами, начиная с менее заглубленных. В ряде случаев для лучшей проработки вруба группы шпуров 1 или 1-3 бурят на полную глубину и заряды размещают в два яруса. |

Спиралеобразный ступенчатый  | При проведении выработок в крепких трудновзрываемых породах. Вруб состоит из 4-8 параллельных шпуров. Длина шпуров, начиная с первого, увеличивается с 0.9 до 2.8 м. Заряды взрываются за один прием последовательно в порядке нумерации шпуров. Расстояние между шпурами по спирали увеличивается с 15 до 50 см. |

Простой со скважинами  | При проведении выработок в крепких трудновзрываемых породах при глубине заходки 2.5-5 м. Вруб состоит из 1-4 незаряжаемых скважин диаметром 80-165 мм, иногда сближенных для образования общей компенсационной полости, и 4-10 шпуров, распологаемых на расстоянии 10-30 см от стенок скважин. |

4.3 СОСТАВЛЕНИЕ ПАСПОРТА БВР

4.3.1 Порядок расчета параметров БВР при обычном взрывании.

1. Выбирают ВВ и СВ в соответствии с естественными горногеологическими условиями (крепость породы, обводненность забоя, наличие или отсутствие метана или взрывчатой пыли).

2. Устанавливают длину заходки, КИШ, и глубину шпура в зависимости от крепости породы и размеров выработки и схемы организации работ (длительности цикла).

3. Определяют объем породы, взрываемой за одну заходку, по формуле

, м3 , м3 | (4.1) |

где lзах - подвигание забоя за цикл, м.

Sпр - площадь забоя выработки, м2.

, м , м | (4.2) |

где h - КИШ

4. Определяют удельный расход ВВ

, кг/м3 , кг/м3 | (4.3) |

где f - крепость породы,

а - коэффициент, зависящий от типа выработок (для горизонтальных выработок а = 0,25 - 0,3),

b - коэффициент учитывающий мощность (тип) ВВ.

| (4.4) |

4. Находят массу шпуровых зарядов

, кг , кг | (4.5) |

5. Определяют общее число шпуров, по формуле

, шт , шт | (4.6) |

где dпт - диаметр патрона ВВ, при порошкообразном ВВ - диаметр шпура, м,

D - плотность патронирования, при порошкообразном ВВ - плотность заряжания, кг/м3,

Кзап - коэффициент заполнения шпура, Кзап £ 2/3,

куп - коэффициент уплотнения ВВ при заряжании, для патронов с разрезанной оболочкой - 1,2, с не разрезанной оболочкой - 1,1.

6. Рассчитывают среднюю массу шпурового заряда.

, кг , кг | (4.7) |

7. Далее выбирается тип вруба и схема расположения шпуров. Тип вруба выбирают в соответствии с крепостью породы, ее текстурой, размерами и конфигурацией забоя и длиной заходки.

При построении схем расположения шпуров число шпуров, найденное по формуле (4.6) можно корректировать и изменять, исходя из условий более целесообразного их размещения в забое.

Выбирая схему расположения шпуров, сначала размещают врубовые шпуры, после этого на оставшейся площади равномерно располагают остальные шпуры (вспомогательные, отбойные, оконтуривающие). Объем породы, приходящийся на один шпур, должен быть для врубового шпура в 5-10 раз меньше, чем для отбойного.

4.3.2 Расчет параметров БВР при контурном взрывании.

Контурное взрывание – это технологический прием, при котором достигается высокое качество оконтуривания выработок, характеризующееся незначительными переборами пород, сравнительной гладкой поверхностью боков и кровли выработки и малой глубиной нарушения законтурного массива. Это достигается уменьшением энергии взрыва и рациональном расположении оконтуривающих шпуров. Уменьшение концентрации взрыва на 1 м шпура достигается за счет применения ВВ с высокой работоспособностью (300 – 450 см3) в патронах малого диаметра(21 – 24 мм) или применения ВВ в патронах обычного диаметра (32 – 36 мм), но малой работоспособности (260 – 300 см3), а также комбинации двух первых способов.

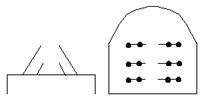

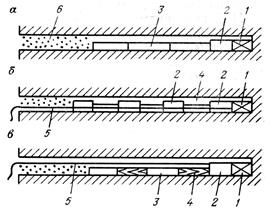

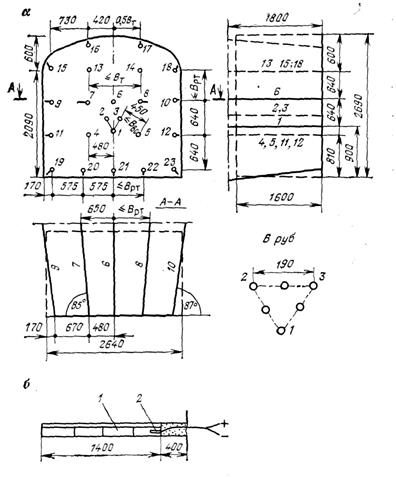

Рис. 4.2 Конструкции зарядов в оконтувающих шпурах при контурном взрывании.

а – с радиальным зазором; б – с осевым зазором; в – с радиально-осевым зазором. 1-2 – донный заряд; 1 – боевик; 2 – патрон ВВ нормального диаметра; 3 – патрон ВВ уменьшенного диаметра; 4 – деревянный вкладыш; 5 – провода; 6 – забойка.

Рис. 4.3 Схема расположения шпуров при контурном взрывании.

I – зона ядра; II – предконтурная зона; III – контурная зона

Расчет параметров буровзрывных работ производится от контура выработки к ядру.

1. Расстояние между оконтуривающими шпурами вдоль контура выработки.

, м (4.8)

, м (4.8)

где: W – линия наименьшего сопротивления (л.н.с.) зарядов оконтуривающих шпуров, м;

Расстояние между последним рядом вспомогательных шпуров и оконтуривающими шпурами (т.е. величина л.н.с. зарядов оконтуривающих шпуров) с учетом трещиноватости массива следует принимать не более:

а) 0,7 – 0,8 м – для пород сильнотрещиноватых;

б) 0,5 – 0,6 м – для пород среднетрещиноватых.

2. Общее число оконтуривающих шпуров.

, шт (4.9)

, шт (4.9)

где: П – длина части периметра (без почвы) по которой распологаются оконтуривающие шпуры, м.

3. Число внутренних шпуров (зона ядра и предконтурные шпуры).

, шт (4.10)

, шт (4.10)

где: Sпр – проектное сечение выработки, м2;

ν – коэффициент формы поперечного сечения выработки (для сводчатой формы ν равно 1,8).

Vmax – показатель дробимости.

4. Оптимальный удельный заряд в оконтуривающих шпурах.

, кг/м (4.11)

, кг/м (4.11)

где: Е – градиент удельного заряда оконтуривающих шпуров (величина заряда в 1м оконтуривающего шпура при длине л.н.с., равной 1м).

, кг/м2 (4.12)

, кг/м2 (4.12)

где: Кмон – коэффициент относительной монолитности пород.

Таблица 4.4

Значение коэффициента относительной монолитности пород.

| Группы пород | Коэффициент относительной монолитности пород, Кмон |

| Относительно монолитные | |

| Среднетрещиноватые | 0,5 |

| Сильнотрещиноватые |

5. В соответствии с значением величины q0 выбирается тип ВВ, исходя из условия:

а) при q0 > 0,3 – 0,4 кг/м – целесообразно применение ВВ средней мощности (типа аммонит №6ЖВ и тп);

б) при q0 < 0,3 – 0,4 кг/м – можно применять ВВ любого типа.

6. Расход ВВ на оконтуривание

а) величина заряда в оконтуривающем шпуре.

, кг (4.13)

, кг (4.13)

где: qд - величина донного заряда, кг.

l/ш – глубина оконтуривающего шпура за вычетом длины донного заряда, м.

, м (4.14)

, м (4.14)

где: lд – длина донного заряда, м

б) расход ВВ на оконтуривание.

, кг (4.15)

, кг (4.15)

7. В случае применения рассредоточенных зарядов:

- число воздушных промежутков равно:

, шт (4.16)

, шт (4.16)

- длина воздушного промежутка между отдельными частями рассредоточенного заряда:

, м (4.17)

, м (4.17)

где: l/ - длина отдельной части рассредоточенного заряда, м

Расход ВВ в ядре и предконтурной зоне рассчитывается в порядке приведенном для обычного метода ведения взрывных работ.

Устья оконтуривающих шпуров размещаются на расстоянии не более 8 – 10 см от проектного контура к центру забоя с выводом дна шпуров на проектный контур.

Расстояние между вспомогательными шпурами, смежными с оконтуривающими, следует принимать равным (1,0 – 1,2)a.

При ведении взрывных работ рекомендуется применения прямых врубов.

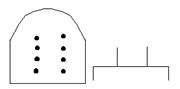

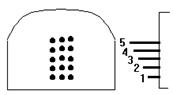

Рис. 4.4 Схемы прямых врубов с центральной скважиной (для пород с f = 10 – 12).

а – спиральный вруб; б – призматический вруб.

На основании расчетов и схемы расположения шпуров составляется сводная таблица параметров взрывных работ по форме.

Таблица параметров буровзрывных работ

| № шпуров | Глубина шпура, м | Угол наклона шпура, градус | Масса заряда, кг | Кзап | Замедление, мс | ||

| к вертикали | к горизонтали | шпура | всего | ||||

Рис. 4.3 Схема расположения шпуров.

а – схема расположения шпуров; б – конструкция заряда; 1 – патрон ВВ; 2 – электродетонатор.

После расчета всех параметров буровзрывного комплекса составляет паспорт буровзрывных работ.

В паспорте БВР должна быть представлена схема расположения шпуров (в трех проекциях), указаны количество и диаметр шпуров, их глубина и углы наклона, количество серий взрывания, последовательность взрывания, величина зарядов в шпурах, общий и удельный расход ВВ, расход детонаторов, длина внутренней забойки каждого шпура и общее количество забоечного материала для всех шпуров, а также время проветривания забоя.

Для пояснения текстовой части данного раздела в записке следует привести соответствующие схемы (схему расположения шпуров, схему конструкции заряда в шпуре, схему вруба, схему соединения детонаторов во взрывной сети).

4.4 БУРЕНИЕ ШПУРОВ

Бурение шпуров производится ручными сверлами, перфораторами, бурильными установками.

1. Ручные сверла - применяются для бурения шпуров глубиной до 3м по породе с f £ 6. Бурение производится непосредственно с рук или с легких поддерживающих устройств (СЭР-19М, ЭР14Д-2М, ЭР18Д-2М, ЭРП18Д-2М). Электрические колонковые сверла применяют при бурении по породе с f £ 10 (СЭК-1, ЭБК, ЭБГ, ЭБГП-1).

Производительность бурения определяется по формуле (м/ч):

| (4.18) |

где n - число бурильных машин;

kн - коэффициент надежности машин (0.9);

k0 - коэффициент одновременности работы машин (0.8 - 0.9).

2. Перфораторы применяются для бурения шпуров по породам с f ³ 5 (ПП36В, ПП54В, ПП54ВБ, ПП63В,ПК-3, ПК-9,ПК-50).

Производительность бурения определяется по формуле (м/ч):

| (4.19) |

где kд - коэффициент зависящий от диаметра шпура (0.7 - 0.72 при dш = 45 мм; 1 при dш = 32 - 36 мм);

kп - коэффициент учитывающий тип перфоратора (1.1 для ПП63В, ПП54; 1 для ПП36В);

а - коэффициент учитывающий изменение скорости бурения в различных породах (0.02 при f = 5-10; 0.3 при f = 10-16).

3. Бурильные установки. Бурение шпуров производится буровыми установками (СБУ-2М, БУР-2, БУ-1) или навесным бурильным оборудованием смонтированным на погрузочных машинах (1ПНБ-2Б, 2ПНБ-2Б).

Производительность бурения определяется по формуле (м/ч):

| (4.20) |

где n - число бурильных машин на установке, шт;

k0 - коэффициент одновременности в работе машин (0.9 - 1);

kн - коэффициент надежности установки (0.8 - 0.9);

St - продолжительность вспомогательных работ (1 - 1.4 мин/м);

vм - механическая скорость бурения (м/мин).

Таблица 4.5

Скорость бурения

| Тип | скорость бурения (м/мин) при коэффициенте крепости | |||

| установки | 4 - 6 | 7 - 9 | 10 - 14 | 15 - 18 |

| БУЭ-1; БУЭ-2; НБ-1Э | 2.5 - 1.4 | 1.0 - 0.7 | _ | _ |

| БУ-1; БУР-2; НБ-1П | 1.5 - 1.0 | 0.8 - 0.6 | 0.6 - 0.3 | 0.3 - 0.15 |

Продолжительность бурения шпуров (ч):

| (4.21) |

где tп - подготовительно-заключительные работы (0.5 - 0.7 ч).

4.5 ЗАРЯЖАНИЕ И ВЗРЫВАНИЕ ШПУРОВ.

Заряжание производится после окончания бурении всех шпуров.

Технология взрывания включает выполнение следующих операций:

- изготовление патронов-боевиков;

- заряжание и забойку шпуров;

- монтаж взрывной сети и проверку ее исправности;

- подсоединение у взрывной сети источника тока и производство взрыва;

- проветривание забоя и осмотр взорванной горной массы;

- ликвидация отказавших зарядов.

В конце бурения шпуров мастер-взрывник или горный мастер проверяют соответствие глубины и расположения шпуров паспорту буровзрывных работ. Шпуры, которые не соответствуют паспорту перебуриваются, а шпуры имеющие глубину меньше паспортной добуриваются. После проверки качества бурения шпуров и очистки их от буровой мелочи из забоя удаляется буровое оборудование, инструмент и шланги. Запрещается заряжание шпуров если ближе 20 м от забоя находится оборудование и неубранная порода, загромождающая выработку больше чем на одну треть ее высоты.

До начала заряжания в забой доставляются в необходимом количестве ВВ и СВ, материал забойки, инертная пыль, смачиватели. При необходимости наращивается став труб вентиляции, обесточивается эл. кабели проверяется надежность расклинивания рам крепи.

В заряжании шпуров взрывнику помогают проходчики имеющие Единую книжку взрывника.

После помещения заряда в шпур свободная часть шпура заполняется инертным материалом - производят забойку шпура. В качестве материала забойки применяют песчанно-глинистые пыжи, водяные ампулы, мокрый песок.

Для механизированного заряжания шпуров гранулированным ВВ применяются зарядчики (РПЗ-0.6, ЗП-2, Курама-7).

Для обеспечения надежности электровзрывания ЭД предварительно проверяют по сопротивлению и в случае необходимости подбирают ЭД по заданной величине сопротивления.

Изготовление патронов-боевиков при электровзрывании может производится различными способами:

- патрон ВВ с торца открывают (разворачивают бумажную оболочку), слегка разминают ВВ, делают углубление и вставляют в него ЭД, сжимают бумажную оболочку выше торца патрона и перевязывают его шпагатом;

- патрон с торца прокалывают медной наколкой диаметром 9-10 мм, вставляют ЭД в образовавшееся гнездо, делают из концевых проводов ЭД петлю вокруг патрона ВВ и затягивают ее.

Патрон-боевик вводят в шпур осторожно, без резких толчков и уплотнения. Забойку шпура осуществляют при прямом инициировании сразу вслед за введением патрона-боевика, а при обратном инициировании - после окончания заряжания шпура, первые порции забойного материала вводятся в шпур без уплотнения.

Все соединения концевых и монтажных проводов выполняют путем скручивания с последующей изоляцией изоляционной лентой или специальными зажимами-контактами. Монтаж взрывной сети начинают только после полного окончания зарядных работ и забойки шпуров. Монтаж производят от зарядов к источнику тока. Концы магистрального провода во время монтажа взрывной сети, а также концевые провода ЭД, должны быть замкнуты накоротко.

При электровзрывании зарядов возможно применение всех известных схем соединения сопротивлений в цепь. Выбор схемы соединения ЭД от числа взрываемых ЭД и однородности их характеристик. При использовании электрических взрывных приборов определяют сопротивление взрывной сети и сравнивают полученный результат с предельным значением сопротивления цепи, указанным в паспорте прибора. При использовании силовых и осветительных линий определяют сопротивление взрывной цепи, затем рассчитывают величину тока, проходящий через отдельный ЭД, и сравнивают эту величину с гарантийным значением тока для безотказного взрыва. Для гарантийный ток принят - для 100 ЭД равным 1.0 А, а при взрывании ЭД в больших группах (до 300 шт) 1.3 А и не менее 2.5 А при взрывании переменным током.

При последовательном соединении концы проводов соседних ЭД соединяют последовательно, а крайние провода первого и последнего ЭД присоединяют к магистральным проводам, идущим к источнику тока.

Общее сопротивление взрывной цепи при последовательном соединении ЭД определяют по формуле:

, Ом (4.22)

, Ом (4.22)

где: R1 - сопротивление магистрального провода на участке от взрывного прибора до выводов взрывной цепи в забое выработки, Ом;

R2 - сопротивление дополнительных монтажных поводов, соединяющие концевые провода ЭД между собой и с магистральным проводом, Ом;

n1 - количество последовательно соединенных ЭД, шт;

R3 - сопротивление одного ЭД с концевыми проводами, Ом.

При этом сила тока, протекающего через один ЭД, равна:

, А (4.23)

, А (4.23)

где: U - напряжение источника тока, В.

При последовательно - параллельном соединении все ЭД разбивают на равные группы, внутри которых ЭД соединяют последовательно, а группы между собой - параллельно. Такое соединение применяется в тех случаях, когда необходимо взорвать большое число ЭД от источника тока с напряжением недостаточным для взывания того же количества ЭД, соединенных последовательно.

Общее сопротивление взрывной цепи при последовательно-параллельном соединении ЭД определяют по формуле:

, Ом (4.24)

, Ом (4.24)

где: m1 - количество параллельно соединенных груп ЭД, шт.

При этом сила тока, протекающего через один ЭД, равна:

, А (4.25)

, А (4.25)

Общее сопротивление взрывной цепи после ее монтажа проверяют измерительными приборами. Продолжительность контакта прибора и проверяемой цепи должна быть не более 4 сек.

Рис. 4.4 Схема соединения электродетонаторов

Продолжительность зарядки шпуров (мин):

| (4.26) |

где N - число шпуров, шт;

tз - время на заряжание одного шпура, мин. 2.5 - 3);

jз - коэффициент одновременности работ на заряжании (0.7 - 0.8);

nз - число рабочих на заряжании;

tпз - подготовительно-заключительные работы (15 - 20 мин.).

Число помощников взрывника: 1 - число шпуров до 30 или Sпр < 10 м2;

2 - число шпуров 30 - 60 или Sпр = 11 - 20 м2;

3 - число шпуров > 60 или Sпр > 20 м2;

5. ПРОВЕТРИВАНИЕ

5.1 КОЛИЧЕСТВО ВОЗДУХА ДЛЯ ПРОВЕТРИВАНИЯ ПОДЗЕМНЫХ СООРУЖЕНИЙ

Расчет количества воздуха, необходимого для проветривания выработки производится по ряду факторов, основными из которых являются: количество ядовитых газов, образующихся при взрывных работах; количество выхлопных газов, образующихся при работе ДВС; количество газов выделяющихся из горных пород; по числу одновременно работающих в выработке людей. В основу расчета положены требования ГОСТов и правил безопасности.

Расчет производится по каждому фактору и из полученных результатов принимают наибольшее значение, предварительно проверив его по минимальной допустимой скорости движения воздуха.

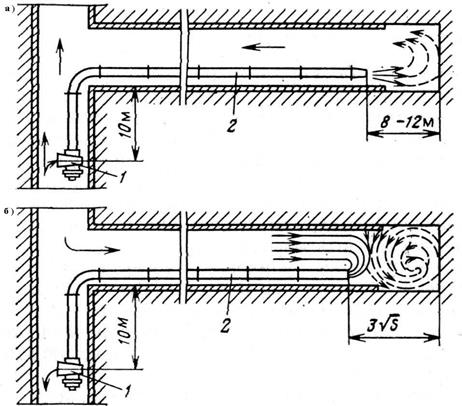

Рис. 5.1 Схемы проветривания тупиковых выработок.

а – нагнетательная; б – всасывающая.

1 – вентилятор; 2 – трубопровод.

5.1.1.Проветривание после взрывных работ.

Количество воздуха необходимого для проветривания после взрывных работ для нагнетательного проветривания определяется по формуле:

| (5.1) |

где Qн – количество воздуха необходимого для проветривания по нагнетательной схеме, м3 / мин

t - время проветривания, мин (20 - 30 мин, согласно ПБ);

А - количество одновременно взрываемого ВВ, кг;

S - площадь поперечного сечения выработки (в свету), м2;

L - длина проветриваемой выработки, м;

Iвв - газовость ВВ, л/кг (при взрывании по породе принимается равным 40 л/кг);

kобв - коэффициент, учитывающий обводненность выработки;

kут.тр - коэффициент, учитывающий утечки воздуха из трубопровода.

Значение kобв принимается в зависимости от характера выработки.

Таблица 5.1

Значение коэффициента kобв

| kобв | |

| Стволы сухие (приток до 1 м3 / ч) и обводненные глубиной более 200м. Горизонтальные и наклонные выработки проводимые по сухим породам | 0.8 |

| Стволы обводненные (приток до 6 м3 / ч) глубиной более 200 м. Горизонтальные и наклонные выработки частично проводимые по водоносным породам (влажные выработки) | 0.6 |

| Стволы обводненные (приток от 6 до 15 м3 / ч), капеж в виде дождя. Горизонтальные и наклонные выработки на всю длину проводятся по водоносным горизонтам или с применением водяных завес (обводненные выработки) | 0.3 |

| Стволы обводненные (приток более 15 м3 / ч), капеж в виде ливня | 0.15 |

По мере движения газового облака по выработке из призабойного пространства происходит его разжижение за счет турбулентной диффузии и утечек воздуха через неплотности трубопровода. В протяженных выработках за счет этого фактора концентрация газов может снизится до допустимой на расстоянии, меньшем длины выработки - критическая длина. Эта критическая длина выработки определяется по формуле (м):

| (5.2) |

где kт.д - коэффициент турбулентной диффузии, принимается в зависимости от величины Lд / dтр.

Таблица 5.2

| Lд / dтр.п | 3.22 | 3.57 | 3.93 | 4.28 | 5.40 | 6.35 | 7.72 | 9.60 | 12.10 | 15.80 |

| kт.д | 0.247 | 0.262 | 0.266 | 0.287 | 0.335 | 0.395 | 0.460 | 0.529 | 0.600 | 0.672 |

где Lд - расстояние от конца трубопровода до забоя, м;

dтр.п - приведенный диаметр вентиляционного трубопровода, м (при расположении трубопровода в углу выработки равен 2 dтр, при расположении у стенок, посередине высоты или ширины выработки равен 1.5 dтр (здесь dтр - диаметр трубопровода, м).

При Lкр < L в формулу (5.1) вместо L подставляют Lкр.

Количество воздуха, необходимого для проветривания выработки всасывающим способом, можно расчитать по формуле:

| (5.3) |

где: Qв - количество воздуха необходимого для проветривания при всасывающем способе проветривания, м3 / мин.

5.1.2Проветривание при работе в выработках автотранспорта.

В соответствии с Инструкцией по безопасному применению самоходного нерельсового оборудования в подземных рудниках расчет необходимого количества воздуха, подаваемого в выработку, в которой работают машины с ДВС, рекомендуется принимать по норме расхода воздуха на 1 Вт суммарной мощности двигателей.

, м3 / мин (5.4)

, м3 / мин (5.4)

где: qн - норма расхода свежего воздуха на 1 Вт мощности двигателя (qн = 0.007 м3 / мин);

Nдвс - общая мощность работающих в выработке ДВС, Вт.

5.1.3 Потребное количество воздуха по числу людей в выработке и минимальной скорости вентиляционного потока.

По максимальному числу людей, одновременно находящихся в забое выработки, потребное количество воздуха рассчитывается по формуле:

, м3 / мин (5.5)

, м3 / мин (5.5)

где: qн - норма воздуха на 1-го человека, м3 / мин (по санитарным нормам количество воздуха на одного человека должно быть не менее 6 м3 / мин);

Nл -максимальное число людей одновременно находящихся в выработке, шт.

По минимальной скорости движения воздуха:

, м3 / мин (5.6)

, м3 / мин (5.6)

где: vmin - минимальная скорость движения воздуха, м/с (принимается равной 0.25 м/с);

S - площадь поперечного сечения выработки, м2.

5.2 ХАРАКТЕРИСТИКИ ВЕНТИЛЯЦИОННОГО ТРУБОПРОВОДА.

5.2.1 Утечки воздуха.

Степень герметичности вентиляционных труб является решающим фактором эффективности проветривания горных выработок, в особенности протяженных. Если в коротких воздухопроводах иногда можно допустить утечки, доходящие до 50 % от подачи вентилятора, то в трубопроводах длинной несколько сотен метров утечки воздуха могут создать трудности (мягко говоря) при доставке необходимого количества воздуха в забой.

На практике пока еще не удалось (и не удастся в обозримом будущем) добиться абсолютной герметичности трубопровода. Утечки воздуха в трубопроводах оцениваются двумя показателями: коэффициентом утечек воздуха (kут.тр) - равным отношению количества воздуха в начале трубопровода или дебита вентилятора к количеству воздуха, поступающему к концу трубопровода, либо обратной ему величиной - коэффициентом доставки.

Утечки воздуха в металлических трубопроводах в основном происходят в основном у стыков труб. Для прорезиненных труб типа М утечки воздуха через соединения труб имеют место при небольшой депрессии. С увеличением депрессии происходит самоуплотнение стыков отдельных труб и величина утечек воздуха снижается, но при дальнейшем повышении статического давления возможно наблюдается просачивание воздуха через ткань трубы.

Значения коэффициентов утечек воздуха для гибких труб типа М и текстовинитовых приведены ниже (на основании опытных данных).

Таблица 5.3

Коэффициент утечек воздуха для труб типа М.

| Длина трубопровода | kут.тр | Длина трубопровода | kут.тр | Длина трубопровода | kут.тр | Длина трубопровода | kут.тр |

| Диаметром 400 - 600 мм при длине звена 20 м | Диаметром 700 - 1000 мм при длине звена 10 м | ||||||

| 1.04 | 1.35 | 1.07 | 2.27 | ||||

| 1.07 | 1.39 | 1.13 | 2.63 | ||||

| 1.11 | 1.43 | 1.22 | 3.23 | ||||

| 1.14 | 1.54 | 1.32 | 4.00 | ||||

| 1.16 | 1.76 | 1.41 | 4.75 | ||||

| 1.19 | 2.09 | 1.54 | 6.25 | ||||

| 1.45 | 2.63 | 1.72 | 7.15 | ||||

| 1.30 | - | - | 1.96 | - | - |

Таблица 5.4

Коэффициент утечек воздуха для труб типа М при длине звеньев 5 и 10 м.

| Общее число стыков в трубопроводе | kут.тр | Общее число стыков в трубопроводе | kут.тр |

| До 4 | 1.04 | 18 - 20 | 1.23 |

| 1.05 | 21 - 25 | 1.30 | |

| 6 - 8 | 1.07 | 26 - 35 | 1.33 |

| 9 - 11 | 1.11 | 36 - 45 | 1.43 |

| 12 - 14 | 1.15 | 56 - 55 | 1.54 |

| 15 - 17 | 1.19 | - | - |

Таблица 5.5

Коэффициент утечек воздуха для текстовинитовых труб.

| Диаметр трубопровода | При длине трубопровода, м | |||||||||

| м | ||||||||||

| 0.5 | 1.019 | 1.045 | 1.091 | 1.145 | 1.157 | 1.230 | 1.330 | - | - | - |

| 0.6 | 1.014 | 1.036 | 1.071 | 1.112 | 1.330 | 1.180 | 1.261 | 1.330 | - | - |

| 0.7 | 1.010 | 1.028 | 1.063 | 1.080 | 1.108 | 1.145 | 1.188 | 1.237 | 1.288 | 1.345 |

| 0.8 | 1.008 | 1.022 | 1.040 | 1.067 | 1.090 | 1.126 | 1.153 | 1.195 | 1.229 | 1.251 |

Для металлических трубопров

2015-09-06

2015-09-06 2687

2687