| Между ториамч крышки средней опоры и кспенчашм наюм уст- ношены дна упорных сталеатюми- НИСНЫХ ПОЛУКОТЬЦа |

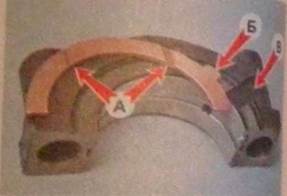

| ра На наружной ии1индршко| поверхности вкладышей ви^ц цифры, указывающие ремонту размер (см. с 242, ♦ Приложена 2. Устанавливаем в проточю» ^ стели третьего коренного подц^ ника упорные палу кольца мк^ ками к коленчатому валу. внимание! При установка полуколец канавки А должны быть щ. правлены а сторону колену того вала, а замок Б зафщ сироваться а канавкшх j крышки. |

| Предупрежден не I При выполнении следующей операции помечаем расположение снимаемых деталей. 15 Торцовым ключом на 19 мм отворачиваем гаики крепления остальных крышек ко^нных под- ii.циников коленчатого вала и снимаем крышки с вкладышами It». Вынимаем коленчатый ват из блока цилиндров. |

|

1. Промываем коленчатый вол в керосине и продуваем сжатых» воз- дулом его внутренние полости. I'маяв маслом для двигателя, устанавливаем новые вкладыши коренных подшипников коленчатого вала номинального иди ремонтного ра$ме

|

|

|

7. Устанавливаем поддон картера двигателя (см. с. 58, «Поддон картера двигателя - снятие и установка»).

8 Устанавливаем на блок цилиндров заднюю крышку с сальником (см. с. 62, «Задний сальник коленчатого вала - замена»).

9. Установка остальных снятых деталей выполняется в обратной последовательности.

10. Регулируем натяжение цепи (см. с. 53, «Цепь привода газораспределительного механизма регулировка натяжения и замена).

11. Регулируем натяжение ремни привода генератора (см с. 180, •Ремень привода генератора - регулировка натяжения и замена»)

12. Проверяем и при необходимости корректируем угол опережении зажигания (см. с. 194, «Момент зажигания - проверка и регулировка»).

8.1 26

________ ПОРШНИ И ГИЛЬЗЫ

ЦИЛИНДРОВ - ЗАМЕНА

Снятие

I Устанавливаем автомобиль на смотровую яму или эстакаду (см. с 21, «Подготовка автомобиля к ТО и ремонту»).

2. Снимаем двигатель (см. с. 61, «Двигатель - снятие и установка»).

3. Снимаем поддон картера двигателя (см. с. 58. «Поддон картера двигателя - снятие и установка»),

4. Перед снятием шатунов проверяем осевой зазор между шатунами и коленчатым валом и сравниваем полученные данные с данными завода - изготовителя (см. с, 242, «Приложения»), Если зазор превышает максимально допустимый. шатуны необходимо заменить (см. ниже).

Предупреждение!

При выполнении следующей операции помечаем рас по- ложение снимаемых деталей.

5. Отворачиваем гайки крышек шатунов (не снимая коленчатого вала), снимаем крышки с вкладышами и вынимаем их из крышек шатунов (см. с. 63, «Коленчатый вал — снятие и установка»).

6. Помечаем положение гильз относительно блока и их порядковый номер (отсчет от носка колен

|

|

|

чатого вала). Номера цилиндров помечаем на днищах поршней.

|

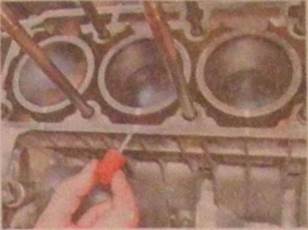

7. Со стороны коленчатого вала ручкой маютка или другим подходящим инструментом выталкиваем из отверстия блока цилиндров гильзу с поршнем и шатуном

|

8. Снимаем прокладкч гильзы цилиндра.

|

Я. Извлекаем из нижней части гильзы поршень с шатуном.

|

10. Отверткой с узким лезвием извлекаем из канавок поршня дм стопорных кольца, удерживающих поршневой палец.

|

11. Снимаем с поршня два компрессионных и одно маслосъемиос

кольцо.

Внимание!

При последующей установке нижнее компрессионное

кольцо устанавливается феской вниз.

12. Помешаем поршень на три - четыре минуты в воду, нагретую до температуры 60—70 ЛС.

13. Через оправку выпрессовы- ваем палец из бобышек поршня.

|

Аналогично вьшрессовывлем пальцы из остальных поршней.

Перед установкой необходимо подобрать детали шатунно-поршневой группы.

Подбор деталей шагунио - поршневой группы

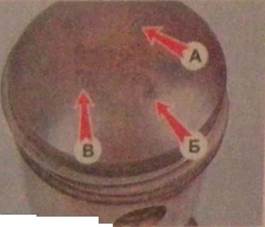

1. Подбираем поршень к гильзе цилиндра. Расчетный за юр между гильзой цилиндра и поршнем для новых двигателей составляет 0.06- 0.08 мм Он определяется замером диаметров гильз цилиндров и поршней. Зазор обеспечивается установкой поршней того же класса. что и 13»льзы. Максимально допустимый зазор - 0,17 мм. Диаметр поршня измеряем в плоскости, перпендикулярной поршневому пальцу, на расстоянии 11 мм от нижней кромки юбки поршня По наружному диаметру поршни изготавливаются пяти классов (А. Б. В. Г. и Д) через 0,01 мм. а по диаметру отверстия под поршневой палец - четырех категорий через 0,0025 мм. Каждая категория имеет свое цветовое обозначение (см с 242, «Приложения») Маркировка у поршней наносится на нижней поверхности одной из бобышек. \ поршневых пальцев на внутренней поверхности с одной стороны, у шатуна - окало верхней головки. Для сохранения уравновешенности двигателя поршни подбираются к гильзам по весх и

сортируктя на четыре «руппы!, 2, 3 и 4. Поршни установленные на твшатель должны иметь одну и ту же весовую группу На днише поршня выбита стрелка V направленная при установке поршня к передней части двигателя и номера ра»мсрной b и несон* >и В групп поршня

|

Клеймения на днище поршня:

А стрелка; Б номер размерной группы; В номер весовой группы

Диаметр гитьзы цилиндра измеряем нутромером в двух поясах, как н продольном, гак и в поперечном направлении двигателя. Результаты сравниваем с данными завода - изготовителя.

|

Бели стенки гильзы имеют сильный износ и величина овальности или конусности превышает предельно допустимую, гильзу необходимо заменить.

При установке новой гильзы с прокладкой проверяем величину выступания торца гильзы над блоком цилиндров, которая должна быть в пределах 0.01-0.08 мм. При необходимости подбираем прокладки необходимой толщины.

|

Проверку выполняем с помощью шупа, прижимая гильзу к блоку с усилием 50-70 Н <5-7 кгс). Посте проверки вынимаем гильзу из блока цилиндров для установки в нее шатунно-поршневой группы

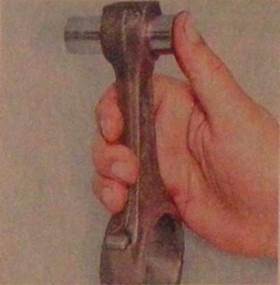

2 Поршневой n&ieu. принадлежащий к одной из четырех размерных групп, подбираем при сборке к поршню и втулке шатуна той же группы. При номинальном зазоре между втулкой шатуна и поршневым пальцем, смазанным маслом для двигателя, поршневой палец должен плотно входить во втулку от усилия большого палыш руки.

|

Группы поршневых пальцев указываются цветной меткой: голубая - первая группа, зеленая - вторая. коричневая - третья и розовая - четвертая.

3. Проверяем зазор между канавками и поршневыми кольцами. Зазоры должны соответствовать величинам, приведенным в таблице (см. с. 242, «Приложения»). Увеличенный зазор приводит к более быстрому износу плоскостей контакта канавок и колец.

|

|

|

|

Сборка шатунно-поршневой группы

Внимание!

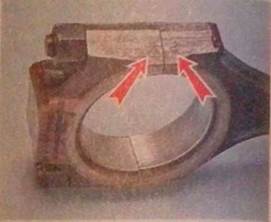

Отверстие в поршне для поршневого пальца смещено. При сборке поршня с шатуном и установке на коленчатый вал необходимо, чтобы направление стрелки на днище поршня совпадало с выступом А шатуна и

прорезью Б на крышку, также были обращены йн^ ку коленчатого вала.

|

На шатуне и крышке клейке* ем нанесен номер цилиндра, ц. торый они устанавливаются.

|

1. Устанавливаем в канавку по;, шня стопорное кольцо и зажимая шатун в тисках. Нагреваем порше; в емкости с водой до темпераг.; 70 °С, вставляем в него шатун i пока поршень не остыл, запрессовываем (оправкой подходяще; размера или старым поршневь* пальцем) в поршень палец до упор в стопорное кольцо. Устанаэда см второе стопорное кольцо. Про веряем правильность сборки шг- тунно-поршневой группы. При& клоне шатуна на небольшой р днише поршня должно опустим под собственным весом.

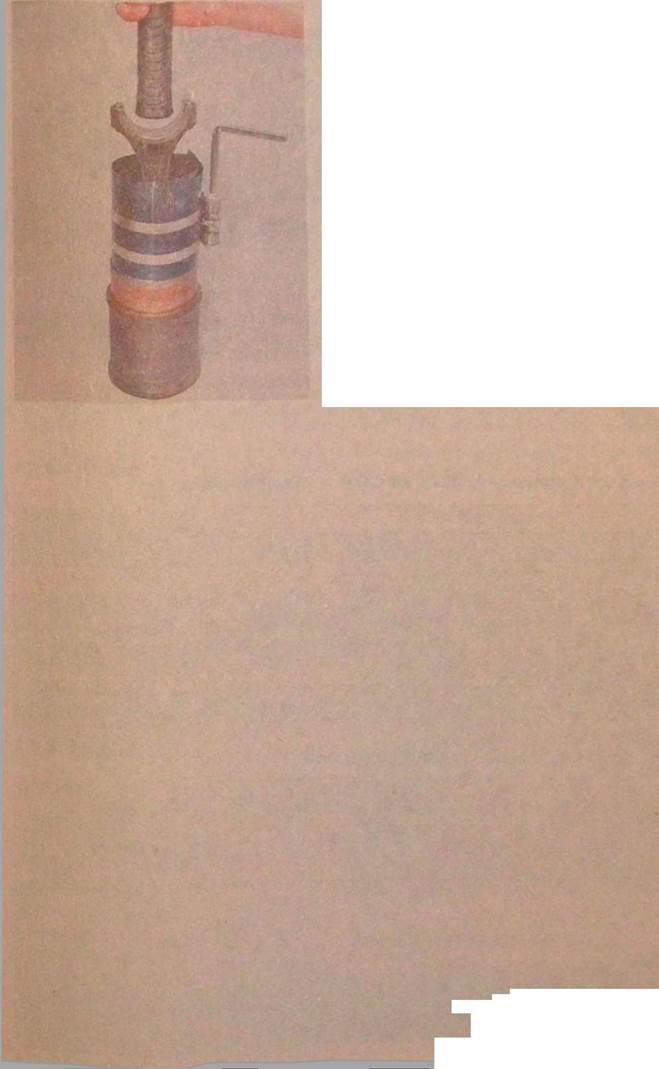

2. Проверяем зазоры в зами поршневых колец. Перед провс кой укладываем кольца рядом с гнь зами цилиндров, в которые ониб* дут устанавливаться. Вставляем щ хнее кольцо в гильзу первого о линдра на расстоянии 10-20 мня ее торца. Подбираем шупа ми раз личной толщины величину заэор. в замке и сравниваем с данных» завода-изготовителя (см. с. 11 «Приложения»). Если зазор мь увеличиваем его путем подпал вания концов кольца надфиле* под прямым углом, снимая меш в направлении снаружи внутр» Аналогично проверяем зазорыi замках остальных колеи. Сма»

ваем поршневые кольца и канавки маслом для двигателя. Устанавливаем на поршень кольиа (начиная с маслосъемного) и ориентируем их замки под углом I201 относительно друг друга. Маслосъемное кольцо устанавливается в любом положении. Нижнее компрессионное кольцо устанавливаем проточкой вниз, а верхнее — фаской вверх.

3. Сжимаем поршневые кольца специатьной оправкой и устанавливаем поршень в нижнюю часть гильзы цилиндра.

4. Устанавливаем в шатун вкладыш, предварительно смазав детали моторным маслом.

|

|

|

5. Устанавливаем на посадочное место гильзы уплотнмгсяьную прокладку. Если гильза цилиндра не менялась, то устанавливае м ее в блок вместе с поршнем и шатуном по ранее нанесенным меткам. При этом ориентируем поршень так. чтобы стрелка на его днише была направлена в сторону носка коленчатого вала. Аналогично устанавливаем остальные гильзы и фиксируем их от перемещения (см. с. 49. «Головка блока цилиндров — снятие и установка»).

6. Надеваем шатуны второго и третьего цилиндра на шейки коленчатого вала. По ранее нанесенным меткам устанавливаем крышки шатунов с вкладышами, предварительно смазав их и шейки коленчатого вала маслом для двигателя. Крышки затягиваем гайками в три приема до величины момента 55—65 Н м (5,5-6,5 кгс м). Повернув коленчатый вал на 180°. соединяем с коленчатым валом шатуны 1-го и 4-го цилиндров. Проверяем легкость вращения коленчатого вала в подшипниках.

7. Установка остальных снятых деталей выполняется в обратной последовательности.

8. Заливаем в двигатель могорное масло (см с 46. «Масло • двигателе - замена»). 9 Регулируем натяжение цепи

(см с. 53, «Цепь привода газораспределительного механи ша - регулировка натяжения и замена).

10. Регулируем зазоры в клапанном механизме (см. с. 57, «Тепловые зазоры клапанов - регулировка).

11. Регулируем натяжение ремня привода генератора (см. с. 180, «Ремень привода генератора — ре гулировка натяжения и замена»).

12. Корректируем угол опережения зажигания (см с. 194, «Момент зажигания - проверка и регулировка»).

13. Заливаем в систему охлаждающую жидкость (см. с. 93. «Охлаждающая жидкость - замена»).

14. Запускаем двигатель и обкатываем его на холостом ходу в течение 20-30 минут, плавно увеличивая частоту вращения коленчатого вала до 2000 об/мин. Во время работы двигателя контролируем герметичность систем двигателя, давление масла, температуру охлаждающей жидкости. Если при работе двигателя обнаруживаются посторонние шумы, останавливаем двигатель для устранения причин их появления.

8.2. СИСТЕМА ПИТАНИЯ

|

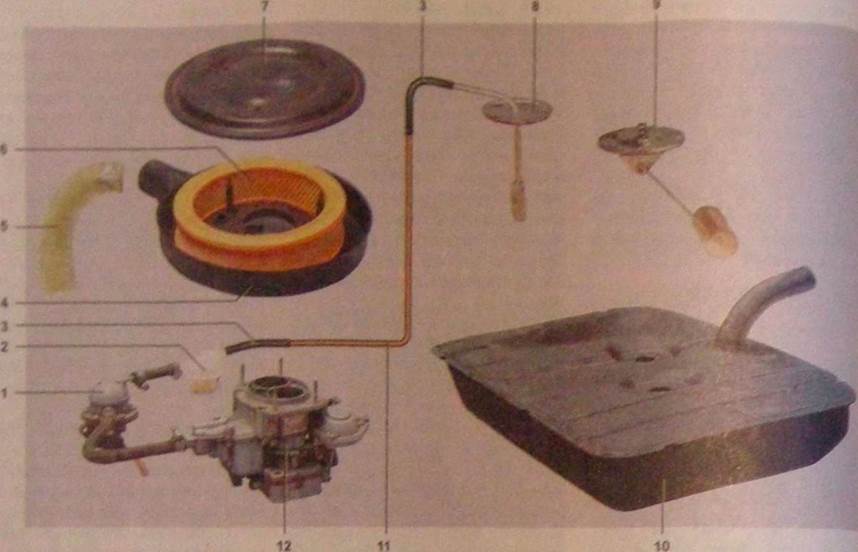

Детали системы питания двигателя:

| - шланг псямц топливного (а, |

1 топ; ивимй насос 2 — топливный фильтр. 3 — топливный шлаиг, 4 — корпус воздушного фильтра; 5 '•P/-JTO воздухе в фильтр/ю.;ий 7 - воэд/шиого фильтра 8 — приемная тру^га

| 8.2.1 |

9 угамтвля уровня топлива 10 — топливный 6а/ 11 — топливопровод; 12 — карбюратор

(IpHMruHMf Топливный фильтр установлен в качестве дополнительного оборудования

2015-10-16

2015-10-16 474

474