Материалы для изготовления зубчатых колес в машиностроении — стали, чугуны и пластмассы; в приборостроении зубчатые колеса изготовляют также из латуни, алюминиевых сплавов и др. Выбор материала определяется назначением передачи, условиями ее работы, габаритами колес и даже типом производства (единичное, серийное или массовое) и технологическими соображениями.

Общая современная тенденция в машиностроении — стремление к снижению материалоемкости конструкций, увеличению мощности, быстроходности и долговечности машины. Эти требования приводят к необходимости уменьшения массы, габаритов и повышения нагрузочной способности силовых зубчатых передач. Поэтому основные материалы для изготовления зубчатых колес — термообработанные углеродистые и легированные стали, обеспечивающие высокую объемную прочность зубьев, а также высокую твердость и износостойкость их активных поверхностей.

В зависимости от твердости активных поверхностей зубьев стальные Колеса делятся на две группы, а именно: колеса с твердостью Н ≤ 350 НВ, зубья которых хорошо прирабатываются; колеса с твердостью Н > 350 НВ, зубья которых прирабатываются плохо, а при твердости активных поверхностей обоих колес Н S ≥ HRCэ полагаются неприрабатывающимися.

|

|

|

Кроме способности к приработке эти группы различны по технологии механической обработки, а также по нагрузочной способности.

Колеса первой группы, изготовляемые из средне- и высокоуглеродистых сталей, подвергают нормализации или улучшению; чистовое нарезание зубьев производят после термообработки и применения отделочных операций не требуется. Эти технологические преимущества колес первой группы обеспечивают их широкое применение при единичном или мелкосерийном производстве мало- и средненагруженных передач, а также передач с крупногабаритными колесами.

Колеса второй группы изготовляют из легированных сталей, подвергаемых различным видам термической и химико-термической обработки (цементация, объемная или поверхностная закалка, азотирование, цианирование, нитроцементация) и применяют для быстроходных и высоконагруженных передач.

Зубья колес второй группы нарезают до термической обработки, при которой происходит коробление зубьев и снижение точности зубчатого венца. Для исправления формы зубьев требуются дорогостоящие отделочные операции (шлифовка, обкатка, притирка зубьев и др.), поэтому колеса с зубьями высокой твердости применяют в изделиях крупносерийного и массового производства. При прочих равных условиях масса колес второй группы в 3—4 раза меньше, чем первой.

|

|

|

Для изготовления тихоходных, преимущественно открытых передач, работающих с окружной скоростью до 3 м/с, применяют серые, модифицированные и высокопрочные чугуны, обладающие хорошими литейными свойствами, низкой стоимостью при минимальных отходах материала в стружку.

Нагрузочная способность зубчатых колес из неметаллических материалов значительно ниже, чем стальных, поэтому их используют в слабонагруженных передачах, к габаритам которых не предъявляется жестких условий, но требуется снижение шума и вибраций, самосмазываемость или химическая стойкость. Зубчатые колеса из неметаллических материалов чаще всего используют в паре с металлическими. Для изготовления неметаллических колес применяют текстолит, древеснослоистые пластики, капрон, нейлон и др.

При выборе материалов и назначении их термообработки необходимо учитывать, что зуб шестерни в и (передаточное число) раз чаще входит в зацепление, чем зуб колеса. Поэтому для стальных колес первой группы в целях выравнивания долговечности и улучшения прирабаты-ваемости следует твердость активных поверхностей зубьев шестерни делать большей, чем у колеса, причем рекомендуется иметь

Н1ср – Н2ср ≥ 20.

Для изготовления шестерни и колеса первой группы целесообразно использовать сталь одной марки, а разность твердости обеспечивать за счет термообработки.

Для колес с неприрабатывающимися зубьями обеспечивать разность твердостей зубьев шестерни и колеса не требуется.

Конструкция цилиндрических колес зависит от их материала, размеров и способа изготовления.

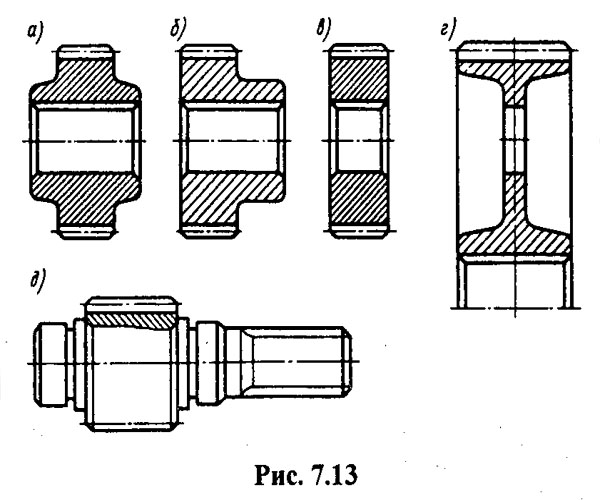

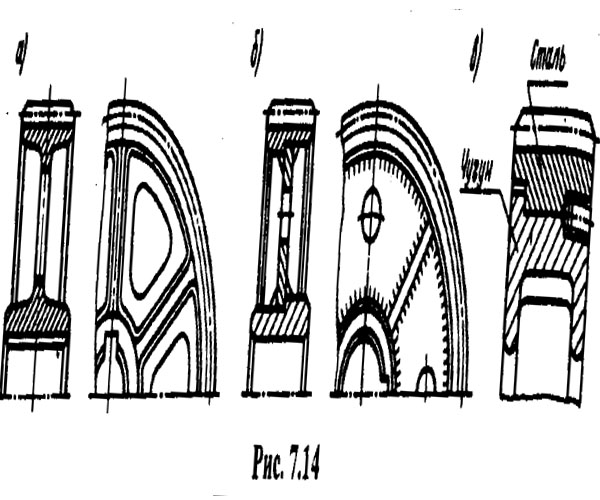

Стальные зубчатые колеса диаметром до 150 мм (рис. 7.13) изготовляют из прутка или поковки и выполняют в виде сплошных дисков с двусторонней (а), односторонней (б) ступицей либо без нее (в). Стальные колеса диаметром до 500 мм чаще всего изготовляют коваными или штампованными; они имеют обод и ступицу, соединенные диском с отверстиями (рис. 7.13, г). Шестерни, диаметр которых меньше удвоенного диаметра вала, изготовляют как одно целое с валом и называют вал - шестерня (рис. 7.13, д). В коробках скоростей применяют несколько шестерен, изготовленных из одного куска металла; такие зубчатые колеса называют блоками шестерен. Колеса диаметром более 500 мм обычно изготовляют отливкой; обод и ступицы соединяются спицами крестообразного (рис. 7.14, а), овального, таврового и других сечений. В единичном производстве колеса большого диаметра делают сварной конструкции (рис. 7.14, б). В целях экономии высококачественной стали колеса больших диаметров нередко делают бандажированными (рис. 7.14, в), когда стальной обод насаживается на чугунный центр; применяют также конструкции, в которых обод и центр соединяют крепежными болтами.

Как известно из технологии металлов, различные стали обладают разной прокаливаемостью. Это свойство стали зависит не только от их химического состава и принятой термообработки, но и от размеров деталей.

Чтобы получить после термообработки нужные механические характеристики, для каждой марки стали устанавливают предельно допустимые диаметры заготовок шестерни и толщины сечений колеса с учетом припусков на механическую обработку. Так, например, для стали 40Х, улучшенной до твердости 235...262 НВ, допускается диаметр заготовки шестерни до 200 мм, а толщина сечения заготовки колеса до 125 мм. При более высокой твердости эти параметры снижаются соответственно до 125 и 80 мм (подробно см. в учебных пособиях по курсовому проектированию).

Чугунные зубчатые колеса независимо от их размера изготовляют отливкой с последующей механической обработкой.

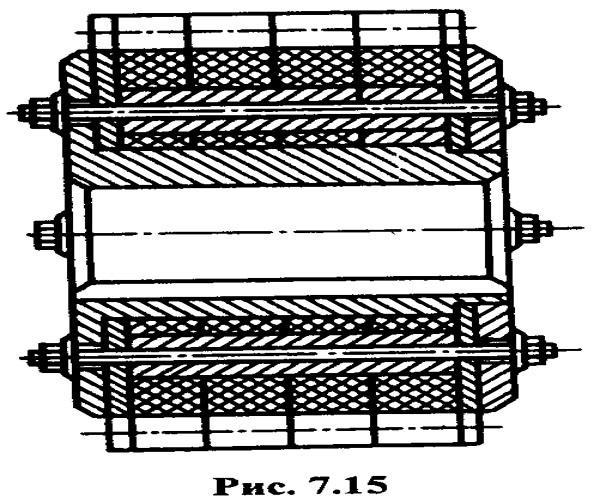

Неметаллические зубчатые колеса изготовляют цельными или составными. На рис. 7.15 показано составное зубчатое колесо из склееных пластин текстолита, надетых на металлическую втулку и скрепленных дисками с помощью болтов. Зубчатые колеса из капрона и нейлона изготовляют отливкой под давлением; нередко венец из этих материалов отливают вместе со стальным центром или насаживают на центр с натягом и скрепляют винтами.

|

|

|

Методы образования зубьев можно разделить на две основные группы: накатывание и нарезание (кроме того, иногда изготовляют колеса с литыми зубьями).

Накатывание зубьев стальных колес производится накатным инструментом путем пластической деформации венца колеса. Накатывание зубьев с модулем до 1 мм производится в холодном состоянии; при большем модуле венец нагревается токами высокой частоты.

Зубонакатывание применяется в массовом производстве и является высокопроизводительным методом, обеспечивающим минимальные отходы металла в стружку и повышение прочности зубьев, так как волокна металла в заготовке не перерезаются, а изгибаются.

Нарезание зубьев выполняют методом копирования и методом обкатки.

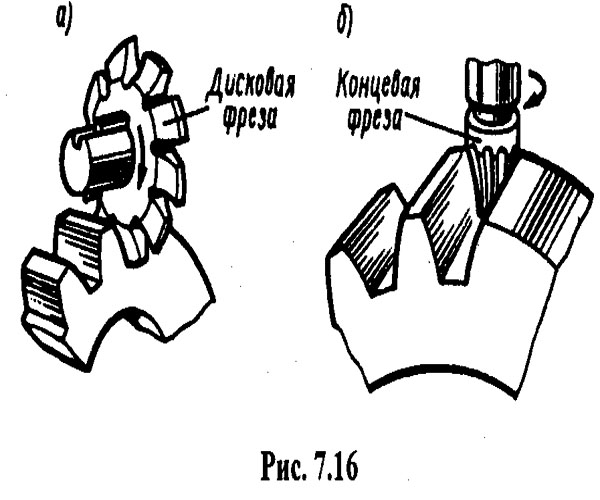

Метод копирования заключается в том, что впадины зубчатого венца прорезаются инструментом, профиль режущей части которого точно или приблизительно соответствует очертаниям впадины. На рис. 7.16 показано фрезерование зубьев цилиндрического колеса модульными фрезами: дисковой (а) и концевой (б). После прорезания одной впадины заготовка возвращается в исходное положение, поворачивается на величину углового шага и процесс повторяется.

Так как с изменением числа зубьев колеса меняется и форма впадины, то для каждого модуля и числа зубьев нужно иметь свою фрезу, что практически невозможно. Поэтому фрезой одного модуля прорезают впадины в определенном диапазоне чисел зубьев (например, фрезой для 30 зубьев обрабатывают колеса с числом зубьев от 24 до 36), в результате чего зубья не всегда будут иметь точный профиль. Фрезерование зубьев методом копирования является простым, но недостаточно точным и весьма малопроизводительным методом, применяющемся в основном в единичном производстве.

|

|

|

К методу копирования можно отнести способы образования зубьев колес протягиванием, холодной или горячей штамповкой, а также прессованием и литьем под давлением.

Метод обкатки (огибания) является весьма точным, высокопроизводительным, универсальным и наиболее распространенным способом образования зубьев. Рассмотренный ранее процесс накатывания зубьев можно отнести к методу обкатки.

Процесс нарезания зубьев на зубообрабатывающих станках уподобляется процессу зацепления пары зубчатых колес или колеса с рейкой, когда одно из колес или рейка снабжены режущими элементами и превращены, таким образом, в режущий инструмент, называемый производящим колесом. Зубчатое зацепление производящего колеса с обрабатываемым зубчатым колесом называется станочным зацеплением.

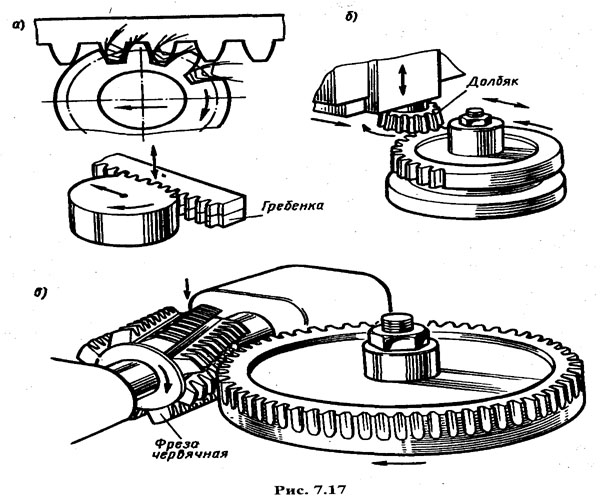

На рис. 7.17 показаны основные виды станочных зацеплений и соответствующие движения инструмента и заготовки: а — нарезание зубьев инструментальной рейкой (зуборезной гребенкой) на зубодолбежном станке; б — нарезание зубьев зуборезным долбяком на зубодолбежном станке; в — нарезание зубьев червячной модульной фрезой на зубофрезерном станке (червячная модульная фреза в осевом сечении имеет профиль инструментальной рейки).

Зуборезный инструмент профилируют на основе стандартных исходных контуров, один из которых (для цилиндрических эвольвентных зубчатых колес с модулями более 1 мм) показан на рис. 7.7. Одним и тем же инструментом можно нарезать колеса данного модуля с разным числом зубьев, что является весьма существенным достоинством метода обкатки. На зубодолбежных станках долбяком обрабатывают колеса, как с внешними, так и внутренними зубьями. Червячными фрезами на зубофрезерлых станках можно нарезать прямозубые, косозубые и шевронные колеса с дорожкой посередине (для выхода режущего инструмента); шевронные колеса без дорожки нарезают специальными косозубыми долбяками или гребенками. Наиболее производительным способом нарезания зубьев является фрезерование червячной фрезой. Как правило, зуборезные станки — полуавтоматы.

При необходимости получения весьма точных и чистых поверхностей зубьев применяют отделочные операции: шевингование, обкатку (для зубьев невысокой твердости) или шлифование, притирку (для закаленных зубьев).

Зубчатые колеса со смещением. Необходимость снижения материалоемкости конструкций и получения минимальных габаритов приводит к необходимости создания передач с возможно меньшим числом зубьев. Однако при нарезании шестерен с малым числом зубьев в станочном зацеплении возникает явление интерференции зубьев, когда часть пространства оказывается одновременно занятой зубьями производящего и обрабатываемого колес. Интерференция приводит к срезанию части номинальной поверхности у основания зуба обрабатываемого колеса (подрезание зубьев) или срезанию части номинальной поверхности у вершины зуба (срезание зубьев, свойственное колесам с внутренними зубьями).

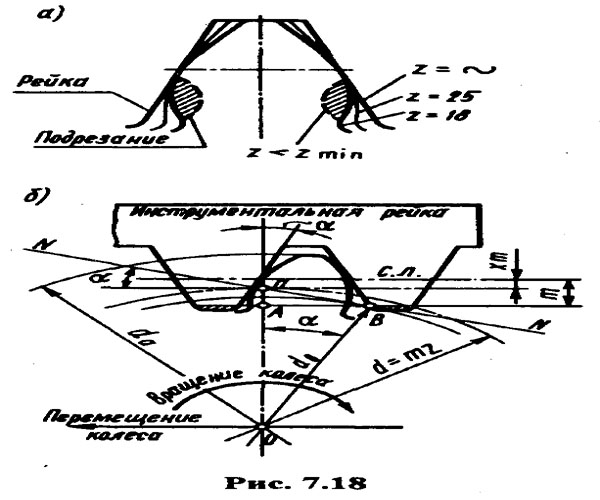

На рис. 7.18, а показано изменение формы зуба в зависимости от числа зубьев колеса. При уменьшении числа зубьев толщина их у основания уменьшается, у вершины зуб заостряется, а кривизна эвольвентного профиля увеличивается — все это приводит к уменьшению прочности зуба. При числе зубьев, меньшем zmin, в станочном зацеплении возникает явление интерференции и происходит подрезание зубьев. Для того чтобы избежать подрезания зубьев в станочном зацеплении, производят смещение инструментальной рейки на величину хт, где х — коэффициент смещения; m - модуль зубьев (рис. 7.18, б).

Смещение рейки от оси колеса считают положительным, а к оси отрицательным. На рисунке показано предельное положение рейки, при котором подрезание зубьев прекращается, т. е. положение, когда линия АВ вершины инструментальной рейки (заштрихованная закругленная часть рейки в образовании активного профиля зубьев не участвует) будет проходить через точку В на линии зацепления. Так как размеры зуба инструмента стандартизованы, то при прочих равных условиях опасность возникновения подрезания определяется числом зубьев колеса. Определим zmin Из рис. 7.18, б следует, что

АП = (d - db cosα)/2 = (d- dcos2 α)/2 = m - xm.

Так как d = mz, то

mz - mz cos2 α = 2(m - xm).

Сократив равенства на т, получим

z (l-cos2α) = 2(l-x)

или, учитывая, что 1 - cos2 α = sin2 α,

z sin2 α = 2(1 – x)

При z = zmin, когда не будет подрезания, не будет необходимости смещения рейки, т. е. х = 0, следовательно, при нарезании зубьев гребенкой

zmin = 2/sin2α = 2/sin2 20° = 17.

Минимальное число зубьев, которое можно без подрезания нарезать зуборезным долбяком, зависит от числа зубьев долбяка и передаточного числа в станочном зацеплении и колеблется в пределах 13 < zmin < 17. Для косозубых колес zmin меньше, чем для прямозубых.

Зубчатые колеса нарезают со смещением не только для устранения подрезания, но и для улучшения формы зубьев и увеличения их прочности.

Если нарезать зубчатое колесо с положительным смещением (рис. 7.18, б), то увеличится (на высоту смещения) высота головки зуба и соответственно уменьшится на ту же величину высота ножки; диаметр заготовки также увеличится и станет равным

da = mz + 2(m + хт);

при отрицательном смещении все будет наоборот.

Если шестерню нарезать с положительным, а колесо — с таким же отрицательным смещением (алгебраическая сумма смещений равна нулю), то межосевое расстояние, угол зацепления и другие параметры передачи останутся неизменными, за исключением высот головок и ножек зубьев. Если алгебраическая сумма смещений не равна нулю, то изменяется не только соотношение между высотами головок и ножек зубьев, но и межосевое расстояние, и угол зацепления.

Колеса со смещением нарезают тем же стандартным зуборезным инструментом и на тех же станках, что и колеса без смещения.

В заключение отметим, что в цилиндрических зубчатых передачах общего машиностроения (в частности, в редукторах) число зубьев меньшего колеса рекомендуется принимать равным

z = 20...25.

2015-10-13

2015-10-13 2189

2189