Основными критериями работоспособности червячных передач являются износостойкость активных поверхностей и изгибная прочность зубьев червячного колеса.

В связи с большими скоростями скольжения червячным передачам свойственно механическое изнашивание и особенно изнашивание при заедании и его опасной форме — задире. Износостойкость и изгибная прочность витков стальных червяков с высокой твердостью активных поверхностей обычно не лимитируют нагрузочную способность червячной передачи. Исходные положения для расчета червячных передач аналогичны применяемым при стандартном расчете зубчатых передач, причем в приводимых в дальнейшем формулах червяк полагается стальным, а венец червячного колеса — бронзовым или чугунным.

Расчет передачи на контактную усталость. В основу расчета положена формула Герца для определения наибольшего контактного напряжения ан и нормальная нагрузка на единицу длины контактных линий.

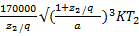

Формула для проверочного расчета червячных передач на контактную усталость имеет вид

σh=  ≤ [σH]

≤ [σH]

где z2 — число зубьев червячного колеса; q — коэффициент диаметра червяка; а — межосевое расстояние; Т2 — вращающий момент на валу червячного колеса; [σн] — допускаемое контактное напряжение; К — коэффициент нагрузки: при постоянной нагрузке К = 1, при переменной нагрузке К = 1,1... 1,3 (большие значения для высокоскоростных передач). Коэффициент нагрузки при расчете червячных передач сравнительно невелик, так как они работают плавно, бесшумно и хорошо прирабатываются.

При проектном расчете основным расчетным параметром является межосевое расстояние а. Приравняв контактное напряжение σH допускаемому [ан], получим формулу для проектного расчета цилиндрических червячных передач:

a=( )

)  )2

)2

Упрощенно последнюю формулу для проектного расчета можно записать в следующем виде:

а = 6100

а формулу для проверочного расчета записать так

σH=  ≤ [σH]

≤ [σH]

По величине межосевого расстояния определяют расчетный модуль m по формуле

m=2a/(q+z2),

округляя его до ближайшего стандартного значения по табл. 8.1.

При проектировании цилиндрических червячных передач для редукторов следует согласовать с ГОСТом величины а, и и сочетания m, q, z1 и z2.

После установления основных параметров передачи определяют размеры червяка и колеса, вычисляют скорость скольжения, находят расчетное значение КПД и вращающего момента на валу червячного колеса, а затем проводят проверочный расчет, сравнивая расчетное контактное напряжение с допускаемым, причем недогрузка желательна не более 10%, а перегрузка не должна превышать 5%.

Расчет зубьев червячного колеса на усталость при изгибе. Указанный расчет является проверочным, причем червячное колесо рассматривается как косозубое; за счет дугообразной формы зубья червячного колеса полагаются приблизительно на 40% прочнее.

Формула для проверочного расчета зубьев червячного колеса на усталость при изгибе имеет вид

σF=1,5KT2YF2  ≤ [σF]

≤ [σF]

где К— коэффициент нагрузки, принимаемый таким же, как при расчете на контактную усталость; YF2— коэффициент формы зуба, принимаемый по табл. 8.4 по эквивалентному числу зубьев;  — угол подъема линии витка червяка; [σF]— допускаемое напряжение изгиба, принимаемое для реверсивной работы в зависимости от предела выносливости при симметричном цикле изменения напряжений, а для нереверсивной работы — в зависимости от предела выносливости при отнулевом цикле (указания по выбору допускаемых напряжений см. в § 8.5).

— угол подъема линии витка червяка; [σF]— допускаемое напряжение изгиба, принимаемое для реверсивной работы в зависимости от предела выносливости при симметричном цикле изменения напряжений, а для нереверсивной работы — в зависимости от предела выносливости при отнулевом цикле (указания по выбору допускаемых напряжений см. в § 8.5).

Эквивалентное число зубьев z2v вычисляется как для косозубых колес, а именно где γ – угол наклона зуба.

Таблица 8.4

| Z2v | ||||||||||||||||

| ТЛ | 1,98 | 1,55 | 1.48 | 1,45 | 1,40 | 1,34 | 1,30 | 1,27 | 1,24 |

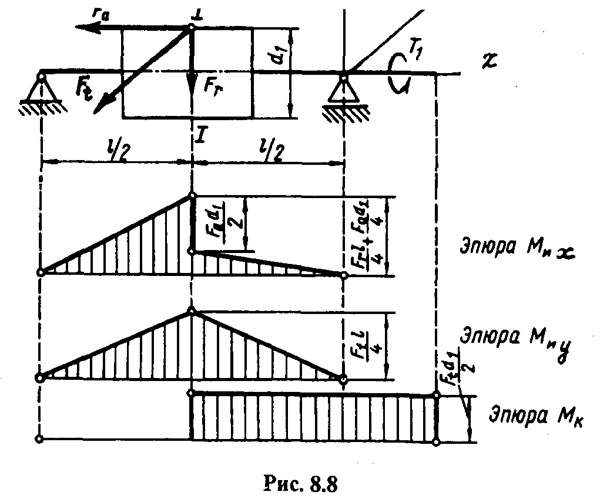

Проверка червяка на прочность и жесткость. При проверочном расчете тело червяка рассматривают как цилиндрический брус круглого сечения, лежащий на двух опорах и работающий на изгиб и кручение.

На рис. 8.8 изображена расчетная схема червяка, к которому в среднем сечении приложены окружная сила Ft осевая сила Fa, радиальная сила Fr а также приложен вращающий момент Т1. Очевидно, что силы Fr и Fa изгибают червяк в вертикальной плоскости, а сила Ft создает крутящий момент и изгибает вал в горизонтальной плоскости. Эпюры изгибающих и крутящих моментов показаны на рис. 8.8. Кроме указанных внутренних силовых факторов в сечениях червяка будет действовать продольная сила, равная осевой силе Fa; напряжения растяжения и сжатия, соответствующие продольной силе, сравнительно невелики и их можно не учитывать.

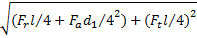

Из эпюр изгибающих моментов видно, что опасным будет сечение в середине пролета, и что результирующий изгибающий момент в этом сечении равен:

Mu =

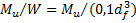

Максимальные напряжения изгиба

σu =

где W — момент сопротивления изгибу; df — диаметр впадины витков червяка.

Максимальные напряжения кручения

τk=

где Wp — момент сопротивления кручению.

Применив, например, энергетическую теорию, условие прочности червяка можно записать в следующем виде:

σэкв=  ≤ [σ-1u]

≤ [σ-1u]

где [σ-1u] = 45...60 МПа — допускаемое напряжение изгиба для стального червяка (при симметричном цикле изменения напряжений).

Значительные прогибы червяка вызывают недопустимую концентрацию нагрузки в зацеплении, поэтому максимальные прогибы ограничивают допускаемыми значениями, выражаемыми в долях модуля червяка.

Приближенно максимальный прогиб (называемый стрелой прогиба и обозначаемый f) можно рассчитывать по формуле, выведенной в сопротивлении материалов для двухопорной балки постоянного сечения, а именно:

f = ymax=

где R=  — равнодействующая окружной и радиальной силы; l — расстояние между опорами вала червяка (если подшипниковый узел червяка еще не сконструирован, то принимают; l=(0,8…1,0)d2); E — модуль продольной упругости материала червяка; I=π

— равнодействующая окружной и радиальной силы; l — расстояние между опорами вала червяка (если подшипниковый узел червяка еще не сконструирован, то принимают; l=(0,8…1,0)d2); E — модуль продольной упругости материала червяка; I=π  — осевой момент инерции сечения червяка.

— осевой момент инерции сечения червяка.

Условие жесткости червяка запишется в следующем виде:

f≤[f]=0,1m

где [f] — допускаемая стрела прогиба; m — расчетный модуль.

Если расчетная стрела прогиба f превышает допускаемую величину, то нужно увеличить коэффициент диаметра червяка q либо (если возможно) уменьшить расстояние l между опорами.

Тепловой расчет и смазывание червячных передач. Механическая энергия, потерянная в передачах, переходит в тепловую, вызывающую нагрев деталей и масла. Ввиду невысокого КПД червячные передачи работают с большим тепловыделением. Однако нагрев масла до температуры свыше 95° приводит к резкому снижению его вязкости и защитных свойств поэтому температура масла в картере передачи не должна превышать до пускаемую [tM] = 70...90 °С в зависимости от сорта масла.

Для нормальной работы передачи необходимо обеспечение теплового баланса, т.е. чтобы количество теплоты, выделяющееся в результате превращения механической энергии в тепловую, не превышало количество теплоты, отводимой от передачи естественным или искусственным путем.

Количество теплоты Qu выделяющейся в передаче,

Q1=(1-η) P

где Р — мощность на ведущем валу; η — КПД передачи.

Количество теплоты Q2, отводимой через стенки редуктора в окружающую среду естественным путем,

Q2=AKT(tм-t0),

где А — площадь поверхности охлаждения корпуса редуктора (без учета днища); КT = 8... 17 Вт/(м2-град) — коэффициент теплоотдачи стенок (большие значения при хорошей циркуляции воздуха в помещении); tм — температура масла; t0 = 20 °С — расчетная температура окружающей среды.

Площадь А поверхности охлаждения корпуса редуктора определяется по формуле (см. рис. 8.3, в и рис. 8.5):

А = 2Н(В+Т)+ВТ,

где H = 2а + 0,4dae2 — высота корпуса; B=l,3dae2 — длина корпуса; Т = 2da1 — ширина корпуса.

Если Q2 ≥ Q1, то естественного охлаждения достаточно, в противном случае надо увеличить поверхность охлаждения, сделав стенки корпуса ребристыми (в этом случае при расчете учитывают 50% площади поверхности ребер).

При достаточном естественном охлаждении соблюдается следующее условие:

tм t wx:val="Cambria Math"/><w:i/><w:color w:val="000000"/></w:rPr><m:t>≤</m:t></m:r></m:den></m:f></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>">  [tм]

[tм]

Если естественного охлаждения недостаточно, т. е. tм > [tм], то применяется искусственное охлаждение, при котором коэффициент теплоотдачи значительно повышается.

Для зубчатых и маломощных червячных передач обычно достаточно естественного охлаждения; для червячных передач большой мощности с невысоким КПД и для всех глобоидных передач применяют искусственное охлаждение.

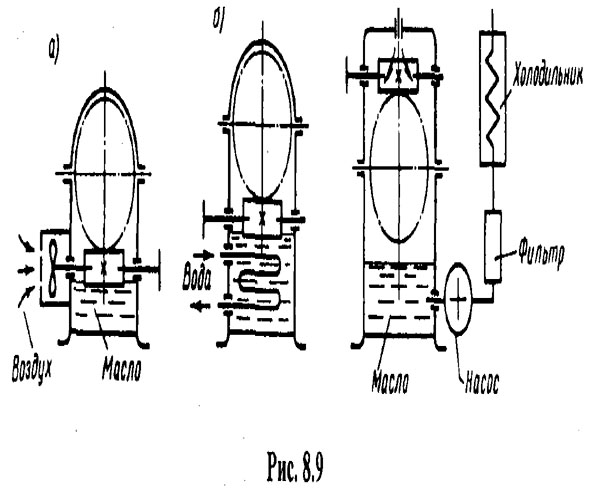

Основные способы искусственного охлаждения показаны на рис. 8.9: а — воздушное охлаждение с помощью вентилятора, встроенного в корпус редуктора (коэффициент теплоотдачи при этом способе КТ = 20...28 Вт/(м2-град); б — водяное охлаждение с помощью змеевика с проточной водой, встроенного в корпус редуктора (коэффициент теплоотдачи при этом способе КТ = 70...100 Вт/(м2-град); в — циркуляционное охлаждение масла с применением специальных холодильников. Следует заметить, что при последних двух способах интенсивность охлаждения зависит не только от площади поверхности охлаждения корпуса редуктора, поэтому применять вышеприведенные формулы для теплового расчета нельзя.

В червячных передачах возможно интенсивное изнашивание активных поверхностей зубьев червячного колеса, а также возникновение заедания и его опасной формы — задира. Поэтому в этих передачах рекомендуется применять нефтяные масла повышенной вязкости с добавлением (для улучшения противозадирных свойств) растительного масла, либо применять синтетические масла, например эфирные и т. д.

2015-10-13

2015-10-13 5735

5735