Производственный процесс и его содержание

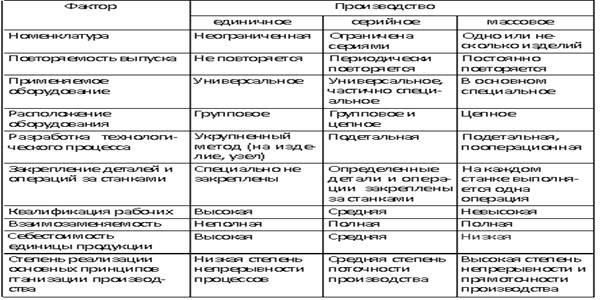

Характеристика типов производства

Производственный процесс представляет собой совокупность целенаправленных действий персонала предприятия по превращению сырья и материалов в готовую продукцию.

Основные компоненты производственного процесса, определяющие характер производства, - это:

- профессионально подготовленный персонал;

- средства труда (машины, оборудование, здания, сооружения и т.д.);

- предметы труда (сырье, материалы, полуфабрикаты);

- энергия (электрическая, тепловая, механическая, световая, мышечная);

- информация (научно-техническая, коммерческая, оперативно-производственная, правовая, социально-политическая).

Профессионально управляемое взаимодействие этих компонентов формирует конкретный производственный процесс и составляет его содержание.

Производственный процесс является основой деятельности любого предприятия. Содержание производственного процесса оказывает определяющее воздействие на построение предприятия и его производственных подразделений.

Основной частью производственного процесса является технологический процесс. В ходе реализации технологического процесса происходит изменение геометрических форм, размеров и физико-химических свойств предметов труда.

По своему значению и роли в производстве производственные процессы подразделяются на:

- основные;

- вспомогательные;

- обслуживающие.

Основными называются производственные процессы, в ходе которых осуществляется изготовление основной продукции, выпускаемой предприятием.

К вспомогательным относятся процессы, обеспечивающие бесперебойное протекание основных процессов. Их результатом является продукция, используемая на самом предприятии. Вспомогательными являются процессы по ремонту оборудования, изготовлению оснастки, выработке пара, сжатого воздуха и т.д.

Обслуживающими процессами называются такие, в ходе реализации которых выполняются услуги, необходимые для нормального функционирования как основных, так и вспомогательных процессов. Это процессы транспортировки, складирования, комплектования деталей, уборки помещений и др.

Производственный процесс состоит из множества различных операций, которые соответственно подразделяются на основные (технологические) и вспомогательные.

Технологическая операция — это часть производственного процесса, выполняемая на одном рабочем месте над одним объектом производства (деталью, узлом, изделием) одним или несколькими рабочими.

По виду и назначению продукции, степени технической оснащенности операции классифицируются на ручные, машинно-ручные, машинные и аппаратурные.

Ручные операции выполняются вручную с использованием простого инструмента (иногда механизированного), например, ручная окраска, сборка, упаковка изделия и пр.

Машинно-ручные операции осуществляются с помощью машин и механизмов при обязательном участии рабочего, например, перевозка грузов на электрокарах, обработка деталей на станках при ручной подаче.

Машинные операции полностью выполняются машиной при минимальном участии рабочих в технологическом процессе, например, установка деталей в зону машинной обработки и снятие их по окончании обработки, наблюдение за работой машин, т.е. рабочие не участвуют в технологических операциях, а лишь контролируют их.

Аппаратурные операции протекают в специальных агрегатах (сосудах, ваннах, печах и др.). Рабочий наблюдает за исправностью оборудования показаниями приборов и вносит по мере необходимости корректировку в режимы работы агрегатов в соответствии с требованиями технологии. Аппаратурные операции широко распространены на предприятиях пищевой, химической, металлургической и других отраслей промышленности.

Организация производственного процесса состоит в объединении людей, орудий и предметов труда в единый процесс производства материальных благ, а также в обеспечении рациональ-шого сочетания в пространстве и во времени основных, вспомогательных и обслуживающих процессов.

Производственный цикл представляет собой календарный период времени от момента запуска сырья и материалов в производство до полного изготовления готовой продукции. Производственный цикл включает время выполнения основных, вспомогательных операций и перерывов в процессе изготовления изделий.

Время выполнения основных операций составляет технологический цикл и определяет период, в течение которого производится непосредственное воздействие на предмет труда либо самим рабочим, либо машинами и механизмами под его управлением, а также время естественных технологических процессов, которые происходят без участия людей и техники (сушка на воздухе окрашенного или остывание нагретого изделия, брожение некоторых продуктов и др.).

Время выполнения вспомогательных операций включает:

- контроль качества обработки изделия;

- контроль режимов работы оборудования, их настройку, мелкий ремонт;

- уборку рабочего места;

- транспортировку материалов, заготовок;

- приемку и уборку обработанной продукции.

Время выполнения основных и вспомогательных операций составляет рабочий период. Время перерывов обусловлено режимом труда, межоперационным пролеживанием деталей, а также недостатками в организации труда и производства. Соответственно перерывы могут быть разделены на три группы.

1. Перерывы, связанные с установленным на предприятии режимом работы: нерабочие дни и смены, междусменные и обеденные перерывы, внутрисменные регламентированные перерывы для отдыха рабочих и т.п.

2. Перерывы межоперационные, обусловленные организационно-технологическими причинами: перерывы ожидания, вызванные несинхронностью длительности смежных операций технологического процесса, когда предыдущая операция заканчивается раньше, чем освобождается рабочее место для выполнения следующей операции; перерывы комплектования, возникающие в тех случаях, когда детали и узлы пролеживают в связи с незаконченностью изготовления других деталей, входящих в комплект.

3. Перерывы, связанные с простоями оборудования и рабочих по различным организационным и техническим причинам, не предусмотренным режимом работы: отсутствие сырья, энергии, поломка оборудования, невыход рабочих на работу и др.

Расчет длительности производственного цикла (Тц) производится по формуле:

Тц = То + Тв + Тп,

где То - время выполнения основных операций;

Тв — время выполнения вспомогательных операций;

Тп - время перерывов.

Производственный цикл - один из важнейших технико-экономических показателей, который является исходным для расчета многих показателей производственно-хозяйственной деятельности предприятия. На его основе рассчитываются производственные мощности предприятия и его подразделений, устанавливаются сроки запуска изделия с учетом сроков его выпуска, определяется объем незавершенного производства, осуществляются другие планово-производственные расчеты.

Сокращение длительности производственного цикла - один из важнейших источников интенсификации и повышения эффективности производства на предприятиях. Чем быстрее совершается производственный процесс (меньше длительность производственного цикла), тем лучше используется производственный потенциал предприятия, выше производительность труда, меньше объем незавершенного производства, ниже себестоимость продукции.

Длительность производственного цикла зависит от сложности и трудоемкости изготовления продукции, уровня техники и технологии, механизации и автоматизации основных и вспомогательных операций, режима работы предприятия, организации бесперебойного обеспечения рабочих мест материалами и полуфабрикатами, а также всем необходимым для нормальной работы (энергия, инструменты, приспособления и т.п.).

Длительность производственного цикла в значительной степени определяется видом сочетания операций и порядком передачи предмета труда от одного рабочего места к другому.

Существуют три вида сочетания операций:

- последовательный,

- параллельный;

- параллельно-последовательный.

При последовательном движении обработка партии деталейв каждой последующей операции начинается после окончанияобработки всей партии на предыдущей операции. Длительность производственного цикла при последовательном сочетании операций рассчитывается по формуле:

где n – число деталей в партии;

m – число операций обработки деталей;

ti – время выполнения каждой операции, мин.

При параллельном движении передача деталей на последующую операцию осуществляется поштучно или транспортной партией сразу после обработки на предыдущей операции. В этом случае длительность производственного цикла рассчитывается по формуле

где Р - размер транспортной партии;

tmax - время выполнения наиболее продолжительнойоперации, мин.

При параллельном порядке выполнения операций обеспечивается наиболее короткий производственный цикл. Однако на отдельных операциях при этом возникают простои рабочих и оборудования, вызываемые неодинаковой продолжительностью отдельных операций. Это говорит о том, что их параллельное сочетание не всегда является рациональным. В этом случае более эффективным может быть параллельно-последовательное сочетание операций.

При параллельно-последовательном виде движения деталей с операции на операцию они передаются транспортными партиями или поштучно. При этом происходит частичное совмещение времени выполнения смежных операций таким образом, что вся партия обрабатывается на каждой операции без перерывов. При таком сочетании операций продолжительность производственного цикла больше, чем при параллельном, но гораздо меньше, чем при последовательном, и может быть определена по формуле

где  , - суммарная экономия времени по сравнению с последовательнымвидом движения за счет частичного перекрытия времени выполнения каждой пары смежных операций.

, - суммарная экономия времени по сравнению с последовательнымвидом движения за счет частичного перекрытия времени выполнения каждой пары смежных операций.

2014-01-31

2014-01-31 2522

2522