К РДТТ будем относить устройства, в которых химическая энергия твердого топлива преобразуется вначале в тепловую, а затем в кинетическую энергию выбрасываемых из камер» сгорания продуктов горения. При этом для РДТТ представляет интерес величина возникающей при работе системы реактивной силы, а для газогенераторных систем — масса продуктов горения, получаемая в единицу времени (секундный массовый расход).

Источником химической энергии в рассматриваемых системах является твердое топливо, содержащее в своем составе как горючие, так и окисляющие компоненты. В составе РДТТ или газогенератора твердое топливо включается отдельным узлом — топливным зарядом. Топливный заряд помимо топлива может содержать бронирующие покрытия.

Реактивной силой РД называется равнодействующая газо- и гидродинамических сил, действующих на внутренние поверхности двигателя при истечении из него продуктов сгорания, Равнодействующая реактивной силы и сил давления окружающей среды, действующих на внешние поверхности двигателя, за исключением сил внешнего аэродинамического сопротивления, называется тягой двигателя.

|

|

|

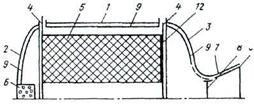

На рис. 1.9 представлена ДУ с зарядом вкладного типа. Отмечены лишь наиболее принципиальные рабочие узлы, a peальное их число может исчисляться десятками. В дальнейшем основное внимание будет уделено проектированию основных узлов РДТТ.

Отметим роль перечисленных узлов в рабочем процессе ДУ (газогенератора).

Как уже отмечалось выше, источником энергии и газообразных продуктов сгорания в рассматриваемых системах является топливный заряд, в котором при прогреве до определенной температуры, называемой температурой воспламенения (вспышки), начинается химическая реакция с выделением газообразных продуктов сгорания с большим количеством тепла.

Рис. 1.9. РДТТ с зарядом вкладного типа:

1 - цилиндрическая обечайка корпуса РДТТ; 2. - переднее дно;.,3- сопловое дно; 4 - узлы крепления заряда; 5 - топливный заряд; 6 - система воспламенения; 7 - сопло; 8 - сопловая заглушка; 9 - теплозащитное покрытие и (или) защитно-крепящий слой

Корпус ДУ совместно с обоими днищами ограничивает объем, в котором происходит горение топлива, обеспечивая получение заданного уровня реализуемых внутрибаллистических параметров и выполняя роль несущей конструкции.

Истечение продуктов сгорания осуществляется через сверхзвуковое сопло, роль которого заключается в повышении эффективности преобразования тепловой энергии, выделенной в камере РДТТ, в кинетическую энергию истекающих из камеры продуктов. Форма сопла обеспечивает разгон продуктов сгорания до сверхзвуковых скоростей, что способствует повышению тяги ДУ. Следует заметить, что в настоящее время существуют малогабаритные ДУ на твердом топливе, в которых сопловой блок как таковой отсутствует. Увеличение же расчетной тяги достигается изменением профиля канала топливного заряда в окрестности выходного сечения, который выбирается близким к профилю соплового блока. В ряде случаев такие РДТТ обеспечивают выполнение требований технического задания по энергетическим показателям, оставаясь при этом максимально простыми.

|

|

|

Поскольку температура продуктов сгорания в камере РДТТ очень высока и может достичь уровня 3500...3700 К, а значения тепловых потоков 106...107 Вт/м2, то возникает необходимость в защите элементов конструкции ДУ от перегрева и в связи с этим — от разрушения в рабочий период. Эту функцию обеспечивают теплозащитные покрытия, которые могут быть нанесены на внутренние поверхности корпусных узлов, начиная с переднего днища, вплоть до выходного сечения сверхзвукового сопла.

Нагрев поверхности топливного заряда до температуры начала химической реакции обеспечивается системой воспламенения. Простейшим и наиболее часто применяемым на практике способом является реализация системы воспламенения на дымном порохе или пиротехническом составе, размещенной в корпусе, который в рабочий период может оставаться прочным или разрушается. Зажигание навески производится с помощью электрозапала.

Крепление вкладных зарядов обеспечивается, например, диафрагмами, расположенными в окрестности стыков переднего и соплового днищ с обечайкой РДТТ. Прочноскрепленные конструкции требуют при большом отличии коэффициентов температурного расширения материалов корпуса и топлива использования промежуточного слоя между корпусом и топливом — так называемого защитно-крепящего слоя.

Для регулирования величиной и направлением тяги ракетные двигатели могут содержать рулевые органы, узлы, обеспечивающие изменение геометрии соплового тракта и т.п.

В период хранения РДТТ и до определенного момента работы двигателя его внутренний объем должен быть заглушён мембраной, разрушающейся при заданном давлении продуктов сгорания в камере двигательной установки. Наличие мембраны обусловлено необходимостью защитить внутренние поверхности камеры и заряда от атмосферного воздействия, механических загрязнений, а в ряде случаев и удержанием во внутреннем объеме камеры в предстартовом состоянии газа при определенном давлении наддува.

Двигательную установку (газогенератор) на твердом топливе можно характеризовать следующей совокупностью параметров:

масса топлива WT;

масса всей конструкции РДТТ mк.д. и масса каждого узла mi;

относительная масса конструкции двигателя αк.д., определяемая как отношение массы неснаряженного к массе РДТТ xц.м.;

местоположение центра масс отдельно по узлам, и в целом для всей конструкции РДТТ;

плотность (коэффициент) заполнения внутрикамерного объема топливом εw, определяющимся как отношение объема топливного заряда к внутреннему объему камеры (от переднего днища до плоскости критического сечения);

тяга двигательной установки и (или) значение массового секундного расхода (Р, т);

время работы двигательной установки τp;

суммарный I и удельный импульсы IY РДТТ;

габаритные размеры — длина L, диаметр D двигателя в целом и по узлам.

Перечисленная совокупность параметров не является исчерпывающей и не является единственно приемлемой. Так, например, вместо параметра αк.д могут использоваться:

относительный запас топлива;

коэффициент качества двигателя βд и т.д.

Можно установить связи между этими тремя параметрами:

|

|

|

Перечисленная совокупность параметров наряду с известной областью применения двигательной установки позволяет судить об экономичности РДТТ, достоинствах или недостатках проработки каких-либо узлов. Наиболее показательны в этом смысле параметры αк.д и εw. К настоящему времени наилучшие значения этих величин получены при разработке межконтинентальных баллистических ракет класса MX (αк.д~ 0,05...0,08; εw«0,92...0,95).

Описанию рабочих процессов, протекающих в камере ракетной системы на твердом топливе, посвящены, в частности, работы [11...13]. Отметим совокупность основных процессов, последовательно реализующихся в период работы РДТТ в объеме, достаточном для предварительного представления о внутрикамерных процессах. Для определенности будем рассматривать схему, представленную на рис. 1.9.

: Рабочий процесс в камере РДТТ начинается с подачи электрического напряжения на электрозапалы пиропатронов. Форс пламени от воспламеняющейся навески пиропатрона обеспечивает зажигание воспламенительного состава, состоящего из дымного пороха или смеси дымного пороха с пиротехническим составом. Горение воспламенительного состава чаще всего происходит в замкнутом объеме прочного корпуса при давлении, большем уровня давления в камере сгорания. Поступление в камеру продуктов сгорания воспламенительного состава происходит через отверстия в корпусе воспламенителя, которые могут быть заранее спрофилированы и заглушены в начальный момент времени. Массоприход в передний объем РДТТ приводит к повышению в нем давления и формированию волны сжатия, перемещающейся к сопловому объему. Скорость распространения волны сжатия по отношению к параметрам газа перед волной может быть как дозвуковой, так и сверхзвуковой. Вслед за волной в свободный объем камеры двигателя распространяются высокотемпературные продукты сгорания воспламенительного состава, прогревающие поверхность топливного заряда за счет конвективного, лучистого и кондуктивного теплопереноса.

После достижения волной сжатия плоскости, в которой размещается заглушка, внутрикамерный процесс может развиваться по двум схемам

|

|

|

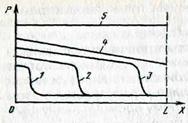

Рис. 1.10. Распределение поля давления по длине камеры в различные моменты времени при разрушающейся заглушке:

1, 2, 3 - перемещение волны сжатия от переднего днища к сопловому (заглушка не разрушена); 4, 5 - развитие процесса после разрушения заглушки

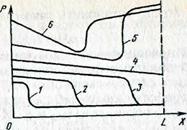

Рис. 1.11. Распределение поля давлений по длине камеры в различные моменты времени при неразрушающейся заглушке:

Рис. 1.11. Распределение поля давлений по длине камеры в различные моменты времени при неразрушающейся заглушке:

1, 2, 3 - перемещение волны сжатия от переднего днища к сопловому; 4 - волна сжатия достигает плоскости заглушки; 5, 6- развитие процесса после отражения волны сжатия от заглушки

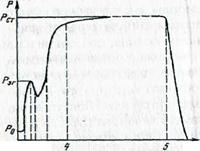

Рис. 1.12. Измерение давления в камере РДТТ в период

работы:

Ро - начальное давление в камере двигателя; РЗГ - давление разрушения сопловой заглушки; Рст - рабочий уровень давления продуктов сгорания в камере; О - начало процесса; 1 - момент разрушения заглушки; 2 - момент воспламенения топлива; 3 - время, соответствующее распространению пламени вдоль поверхности топлива;4 - время выхода двигателя на режим;5- окончание квазистационарного периода работы двигателя; 6 – окончание работы двигателя

заглушка разрушается, уровень давления в камере примерно выравнивается и сохраняется близким к постоянному до момента, когда к горению начинает подключаться поверхность топливного заряда. Развитие процесса по этой схеме представлено на рис. 1.10;

разрушение заглушки рассчитано на высокие значения давления.

Этот факт приводит к отражению волны сжатия от правой границы двигателя и распространению ее в противоположную сторону. В связи со снижением скоростей движения продуктов сгорания в свободном объеме камеры снижается интенсивность процесса прогрева топливного заряда, что приводит к увеличению периода выхода РДТТ на режим квазистационарной работы. Развитие процесса по этой схеме представлено на рис. 1.11.

Воспламенение топливного заряда происходит в момент времени, когда в поверхностном слое топливного заряда толщиной, измеряемой микронами, будут достигнуты температура и градиент температур, соответствующие некоторым критическим условиям, обеспечивающим устойчивое горение топлива. Распространение пламени по поверхности топливного заряда в зависимости от условий зажигания и геометрии РДТТ может происходить со скоростями 1...300 м/с.

Изменение давления в переднем объеме ДУ за весь период работы показано на рис. 1.12.

Основной рабочий импульс обеспечивается двигательной установкой на участке кривой 4—5. Завершение работы РДТТ происходит либо после выгорания топливного заряда, либо принудительно с использованием узла отсечки тяги.

К настоящему времени РДТТ достигли заметного совершенства, что и обусловило их широкое применение на практике:

масса РДТТ в настоящее время может составлять несколько граммов или сотни тонн;

РДТТ может использоваться в настоящее время как исполнительный механизм аварийного отключения систем транспортировки газа и нефти по трубопроводам. В то же время РДТТ может использоваться для вывода больших грузов в космическое пространство;

удельный импульс твердых ракетных топлив вплотную приблизился к удельному импульсу жидких топлив и достиг значений 3000…..3500 м/с;

коэффициент массового совершенства лучших современных РДТТ достигает 0.05…0.10, а коэффициент заполнения внутрикамерного объема приблизился к 0.90….0.95.

Дальнейшее совершенствование РДТТ будет по-прежнему состоять в улучшении энергетических характеристик топливных составов и повышении удельной прочности используемых конструкционных материалов. В частности, можно отметить, что перспективным направлением является использование РДТТ с раздельным размещением компонентов топлива. Актуальной задачей является расширение сферы использования РТДД на область ДУ с глубоким регулированием тяги, с возможностью многоразового включения РДТТ и т.д.

Развитие твердотопливной технике будет продолжаться и в дальнейшем, что обусловлено рядом положительных качеств ракет с РДТТ по сравнению с ракетами с жидкостными ракетными двигателями (ЖРД). Ниже отмечаются достоинства и недостатки РДТТ, обусловившие, с одной стороны, их широкое распространение, а с другой – ограничивающие их применение в отдельных объектах техники.

1.2. Достоинства и недостатки РДТТ

Массовое применение РДТТ в военной технике началось несколько ранее, чем применение ДУ на жидком топливе. И в настоящее время в военной технике главенствующее место занимают РДТТ, а в космической технике РДТТ успешно конкурируют с ЖРД. Такая тенденция обусловлена рядом факторов, присущих твердотопливным ДУ, основные из которых изложены ниже.

Безусловно, одним из главных достоинств РДТТ следует считать относительную простоту устройства. Действительно, ведь самые первые РДТТ имели примитивную конструкцию, легко реализуемую даже на технологическом уровне средневековья. Сравнение с ЖРД позволяет отметить такие преимущества конструкции РДТТ:

отсутствуют узлы, связанные с хранением компонентов топлива вне камеры (топливные баки);

отсутствуют узлы транспортировки компонентов топлива из баков в камеру сгорания (трубопроводы, пневмо- и гидроклапаны);

отсутствуют элементы для принудительной подачи топлива в камеру (элементы вытеснительной системы, турбонасосные агрегаты, форсунки и т.д.);

невелико (а в ряде конструкций и вовсе отсутствует) число подвижных узлов.

Значительно усложняется по сравнению с РДТТ конструкция двигательной установки на ядерном топливе. Тем более, что при использовании ядерных топлив возникает задача обеспечения защиты конструкции летательного аппарата (в том числе и пилотируемого) от радиоактивного излучения.

Любые попытки, связанные с использованием ДУ промежуточных схем (ДУ раздельного снаряжения, гибридные двигатели), также приводят к повышению сложности конструкции двигателя. Относительная простота конструкции РДТТ особенно заметна при рассмотрении некоторых специальных схем РДТТ. Так, при использовании твердотопливных двигателей легко решаются вопросы, связанные с обеспечением вращения ракеты вокруг своей оси (например, в турбореактивных снарядах, в которых вращение вокруг своей оси приводит к повышению устойчивости полета снаряда на траектории и к улучшению кучности стрельбы). Конструктивно упрощаются способы разделения ступеней многоступенчатых ракет.

Относительная простота устройства РДТТ влечет за собой и облегчение вопросов, связанных с эксплуатацией ракет и пусковых установок, в которых используется ЙДТТ. Деиствителъно, в связи с относительно небольшим числом узлов в РДТТ требуется небольшой объем трудозатрат на проведение регламентных работ по проверке работоспособности двигателей в период хранения и при подготовке к старту. Можно отметить, что стоимость наземного оборудования, предназначенного для эксплуатации комплексов с баллистическими ракетами дальнего действия, в США составляет соответственно около 45 и 60 % полной стоимости комплекса при использовании РДТТ и при использовании ЖРД. Представляет интерес, что к началу 1984 г. на вооружении США имелось 53 ракеты класса "Титан-2" с ракетными двигателями на жидком топливе, которые обслуживались шестью эскадрильями стратегического авиационного командования, и примерно 1000 ракет класса "Минитмен" с ракетными двигателями на твердом топливе, которые обслуживались лишь двадцатью эскадрильями.

Особенно привлекательной для военной техники является высокая готовность оружия с РДТТ к использованию. Достаточно отметить, что зремя предстартовой подготовки к пуску межконтинентальных ракет класса MX не превышает 2...5 мин, включая в это время и возможность перенацеливания ракеты и боеголовок. Для сравнения отметим, что первые ракетные комплексы с ЖРД обеспечивали старт лишь после 4...6 ч предстартовой подготовки. Время подготовки к пуску современных ракет с ЖРД существенно сократилось, но тем не менее по прежнему остается достаточно высоким.

Важным качеством работы РДТТ является их высокая надежность. По отдельным статистическим сведениям после истечения гарантийного срока хранения ДУ вероятность их безотказного срабатывания составляет более 98%. В гарантийный период надежность РДТТ выше 99%.

Среди других факторов, в которых проявляются преимущества РДТТ по сравнению с ДУ на жидком топливе, необходимо отметить следующие:

в большинстве случаев при решении одной и той же тактической или стратегической задачи стоимость ракетного комплекса с РДТТ существенно ниже стоимости комплекса с ЖРД;

массовые характеристики современных РДТТ, в том числе коэффициент их массового совершенства, превосходят аналогичные показатели для ЖРД.

Однако достоинств РДТТ недостаточно для того, чтобы сделать эти ДУ единственно приемлемыми и самыми рациональными как в народном хозяйстве, так и применительно к военной технике. Как и любой технический объект, РДТТ имеют определенные недостатки, что заставляет одновременно развивать ЩУ и других классов. Следует отметить следующие недостатки

1.Относительно невысокие значения удельного импульса ДУ на твердом топливе. Пустотный импульс РДТТ не превосходит 00...3500 м/с. Дальнейшее повышение удельного импульса РДТТ затруднено из-за химической несовместимости лучших окислителей и лучших горючих в топливных композициях. Использование двигателей с раздельно снаряженными твердыми компонентами позволяет увеличить удельный импульс не более, чем на 20 %. В то же время жидкие ракетные топлива позволяют достигнуть удельных импульсов до 4000…4500 м/с. Еще больших значений можно добиться при использовании ядерных топлив.

2. Технологические трудности изготовления топливных зарядов больших

масс и габаритов. Эти трудности обусловлены высокими требованиями к отсутствию дефектов в заряде, раковин, трещин, отслоений топлива от защитнокрепящего слоя

и т.п. С увеличением габаритов зарядов и повышением удельного импульса применяемых топлив увеличивается взрыво- и пожароопасность при производстве и снаряжении топливного заряда.

3. Отдельные эксплуатационные трудности. Часть этих трудностей состоит в необходимости термостатирования РДТТ со смесевыми топливами (в отдельных случаях отгтПТиститными) с целью исключения появления трещин в топливных зарядах, уменьшения разбросов тяги и давления продуктов сгорания в камере двигателя.

4. Отдельные конструктивные трудности. К таким трудностям может быть отнесена ограниченность времени работы РДТТ, обусловленная габаритами двигателя и

эрозией элементов его конструкции. Из крупногабаритных РДТТ, созданных в настоящее время, наиболее продолжительный период работы (-130 с) достигнут в разгонном РДТТ, применяемом для вывода на крейсерскую высоту многоразового космического корабля "Спейс шаттл". Масса этого РДТТ составляет 586 т.

Другая трудность состоит в сложности разработки РДТТ многоразового включения. Имеющиеся к настоящему времени ДУ на твердом топливе имеют либо ограниченнущ"лубину регулирования, либо при приемлемом показателе глубины регулирования тяговых (расходных) характеристик имеют плохие показатели коэффициента массового совершенства.

Подводя итог, можно тем не менее отметить, что достоинства РДТТ обусловили их широкое внедрение в практику, что отмечается в подразд. 1.3 в приводимой классификации современных двигательных (газогенераторных) установок на твердом топливе.

2014-01-31

2014-01-31 1422

1422