Понятие взаимозаменяемости и её виды

Взаимозаменяемостью изделий и их частей (других видов продукции) называют свойство равноценно заменять один экземпляр другим однотипным экземпляром.

Полная взаимозаменяемость обеспечивает возможность беспригонной сборки изделия из однотипных деталей (выполненных в соответствии с ТУ); возможна, когда количественные и качественные характеристики находятся в заданных пределах.

Комплекс положений, соблюдаемых при проектировании, обеспечивающих взаимозаменяемость, называют принципом взаимозаменяемости.

Преимущества:

· Поточность;

· Автоматизация;

· Более простой ремонт;

· Специализация предприятий.

Неполная взаимозаменяемость: требуется доработка, использование компенсаторов, регулирование положения. Неполную взаимозаменяемость можно осуществлять не по всем, а только по отдельным геометрическим или другим параметрам.

Внешняя взаимозаменяемость – взаимозаменяемость покупных или кооперируемых изделий, монтируемых в более сложные изделия по эксплуатационным показателям, размерам и форме присоединяемых поверхностей.

|

|

|

Например: по dm и Dm, B – подшипников качения.

Проводятся аналогично расчетам калибров для гладких цилиндрических соединений.

Дано: ГОСТ 24932-81; Н =11мкм; Z = 6мкм; у =0:

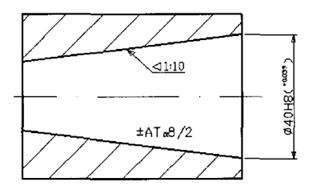

Рис. 23. Рисунок втулки

ПРmax = Dkmax =Dmin + Z+ H /2 = 40 + 0,006 + 0,011/2 = 40,0115мм.

Исполнительный размер Ø40,0115-0,011

Zk = (ТD – 2 Z - H /2 ) * 1/ c = (0.039-2* 0.0060 – 0,011/2)*10 = 0.215мм.

Исполнительный размер:

Zk ± H /2 *1/c H /2 * 1/ c = 0,011/2 *10 = 0,055мм

Zk=0.215±0.055мм

Определим предел износа

ПРизн= dкизн= Dmin - y = 40 – 0 = 40мм

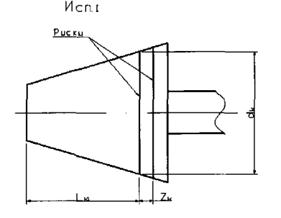

Калибр-пробка по ГОСТ может выполнятся в 2-х исполнениях (рис.24):

Исп. 2

Исп. 2

|

|

Рис. 24.

L k1= Lmax hl2, т.е. для нашего примера Lk1=63,37hl2

Допуск на угол конуса калибра dk =5°43'20"–16,5"

Т0 = Т _=0.5 Н =0,5 – 11 =5,5≈5мкм

Схема расположения полей допусков калибра-пробки:

Длина калибра Lk1 (исп. 1) соответствует αmax – максимальной длине конуса изделия; поле допуска h12, т.е. Lmaxhl2; Lk2 (исп. 2) = Lmaxhl0 (рис.21)

Для примера длина конуса соответствует 63мм. Размер указан свободный. Это означает, что для него берутся отклонения  , то есть ± 0,37

, то есть ± 0,37

Lkl=63,37hl2 Lk2=63,37hl0 (рис.21)

Выбираем допуск на угол конуса калибра АТαк по параметрам вала:

L=63,37мм; с=1:10; АТα8: АТαк =33”.

Если отклонения на угол изделия заданы симметричными:

То и на калибр рекомендуется задавать симметричными: ± 16.5". Конусность с=1:10, соответствует углу а=5°43'29".

Определим допуски: прямолинейности образующей конуса (Т_) и допуск круглости поперечного сечения Т0. величина этих допусков не должна превышать половины допуска на калибр. Числовые значения округляются до ближайшего меньшего значения по ГОСТ 24643-81.

|

|

|

Т0=Т_=0,5Н=0,5-11=5,5мкм

2014-01-31

2014-01-31 1819

1819