При подъеме номинального груза мощность двигателя механизма подъема

где  к.п.д.,

к.п.д.,  (прил.XXXIII)

(прил.XXXIII)

Предварительно, до проверки мощности двигателя по нагреву, принимаем ближайший по каталогу двигатель меньшей мощности. Из прил.XXXIV выбираем электродвигатель переменного тока с фазовым ро

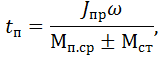

тором типа МТF 311 – 6 мощностью  13 кВт, частотой вращения n = 935 мин-1 (ω = 97,9 рад/с), максимальным моментом Мп.max=320 Н∙м, моментом инерции ротора Jр=0,229 Н∙м∙с2. Номинальный момент на валу двигателя

13 кВт, частотой вращения n = 935 мин-1 (ω = 97,9 рад/с), максимальным моментом Мп.max=320 Н∙м, моментом инерции ротора Jр=0,229 Н∙м∙с2. Номинальный момент на валу двигателя

Отношение максимального момента к номинальному:

Передаточное число редуктора

где  частота вращения барабана

частота вращения барабана

Редуктор механизма подъема выбираем исходя из расчетной мощности, частоты вращения двигателя, передаточного числа и режима работы.

По каталогу (прил. XLI,…,XLVI) выбираем редуктор типа Ц2-300 (суммарное межосевое расстояние А = 300 мм, передаточное число uр=50,95, схема сборки 4, вал тихоходный с концом под зубчатую муфту).

Предельная консольная нагрузка на конце тихоходного вала редуктора Ц2-300 при среднем режиме работы принимается 22500 Н (прил. XLVI). Действующая нагрузка от оси барабана на конец тихоходного вала редуктора составляет  Н, которая меньше предельной.

Н, которая меньше предельной.

|

|

|

Допустимая величина предельного момента, передаваемого редуктором,

где  - табличное значение мощности при среднем режиме и

- табличное значение мощности при среднем режиме и  ;

;

- табличное значение момента выбранного редуктора;

- табличное значение момента выбранного редуктора;

- кратность пускового момента среднего режима работы

- кратность пускового момента среднего режима работы

Средний момент электродвигателя в период пуска

Для выбранного двигателя кратность максимального пускового момента

Поскольку  то редуктор удовлетворяет условиям перегрузки двигателя в период пуска.

то редуктор удовлетворяет условиям перегрузки двигателя в период пуска.

Т. к. передаточное число выбранного редуктора отличается от расчетного, то находим фактическую скорость подъема груза:

,

,

где  - фактическая частота вращения барабана.

- фактическая частота вращения барабана.

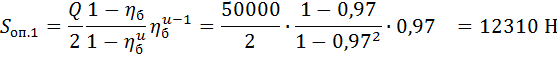

Статический момент на валу двигателя при подъеме грузов, различных по весу, определяют по формуле:

где  - усилие в навиваемом на барабан катате при подьеме груза, Н;

- усилие в навиваемом на барабан катате при подьеме груза, Н;

- число ветвей, навиваемых на барабан;

- число ветвей, навиваемых на барабан;

- к.п.д. механизма подъема, принимаемых в зависимости от поднимаемого груза по экспериментальному графику (рис.36).

- к.п.д. механизма подъема, принимаемых в зависимости от поднимаемого груза по экспериментальному графику (рис.36).

При подъеме номинального груза определяем статический момент на валу двигателя

Усилие в канате, свиваемого с барабана, при опускании груза Q

Статический момент на валу двигателя при опускании номинального груза

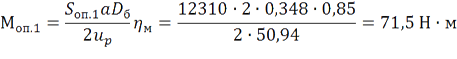

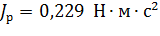

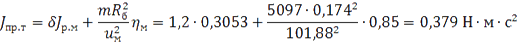

Время пуска привода при подъеме и опускании груза

где  - момент инерции двигающихся масс, приведенных к валу двигателя, при подъеме или опускании груза;

- момент инерции двигающихся масс, приведенных к валу двигателя, при подъеме или опускании груза;

|

|

|

- угловая скорость двигателя;

- угловая скорость двигателя;

- статический момент на валу двигателя при подъеме или опускании груза;

- статический момент на валу двигателя при подъеме или опускании груза;  .

.

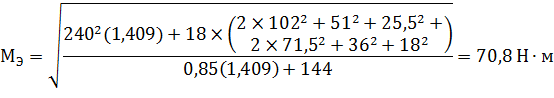

Знак «минус» соответствует пуску при подъеме груза, знак «плюс» - при опускании. Момент инерции движущихся масс механизма, приведенный к валу двигателя, при подъеме груза

- момент инерции ротора двигателя;

- момент инерции ротора двигателя;

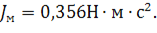

- момент инерции зубчатой муфты с тормозным шкивом (прил. XLVII), выбранной предварительно по

- момент инерции зубчатой муфты с тормозным шкивом (прил. XLVII), выбранной предварительно по

δ – коэффициент, учитывающий моменты инерции масс деталей, вращающихся медленнее, чем вал двигателя, принимают δ=1,05…1,25; в нашем случае 1,2;

- масса поднимаемого груза;

- масса поднимаемого груза;

,

,

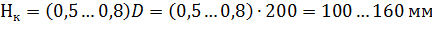

– радиус барабана по центру наматываемого каната.

– радиус барабана по центру наматываемого каната.

При подъеме номинального груза

Время пуска при подъеме груза Q соответственно равно:

Ускорение при пуске поднимаемого номинального груза

Такое ускорение удовлетворяет рекомендациям для перегрузки массовых грузов.

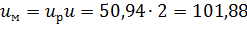

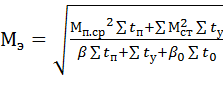

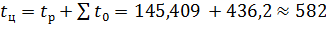

Среднеквадратический момент, эквивалентный по нагреву действительному переменному моменту, возникающему от заданной загрузки

электродвигателя механизма подъема в течение цикла, в общем случае определяют по формуле:

где  общее время установившегося движения, с;

общее время установившегося движения, с;

суммарное время пуска в течение одного цикла, с;

суммарное время пуска в течение одного цикла, с;

общее время пауз, с;

общее время пауз, с;

β – коэффициент, учитывающий ухудшение условий охлаждения при пуске и торможении,

коэффициент, учитывающий ухудшение условий охлаждения во время пауз; принимают

коэффициент, учитывающий ухудшение условий охлаждения во время пауз; принимают  для закрытых двигателей. Для выбранного двигателя

для закрытых двигателей. Для выбранного двигателя

Для мостового крана, транспортирующего готовую продукцию, среднюю высоту подъема груза примем Нс=3м(табл.17).

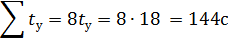

Время установившегося движения:

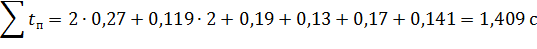

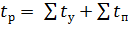

Суммарное время за цикл работы:

установившегося движения

неустановившегося движения

Рабочее время:

=144+1,409=145,409 с

=144+1,409=145,409 с

Время пауз за цикл работы при ПВ=25%:

Время цикла:

с

с

Число включений в час:

Эквивалентный момент:

Эквивалентная мощность по нагреву:

Следовательно, выбранный двигатель удовлетворяет условию нагрева ( ).

).

Расчет тормоза

Тормоз устанавливается на быстроходном валу редуктора. Расчетный тормозной момент

где  - коэффициент запаса торможения, по Правилам Госгортехнадзора для среднего режима

- коэффициент запаса торможения, по Правилам Госгортехнадзора для среднего режима  [2, табл.18].

[2, табл.18].

- статический момент на валу двигателя при торможении,

- статический момент на валу двигателя при торможении,

По таблице (прил. LI) выбираем двухколодочный тормоз типа ТКТ-200 с наибольшим тормозным моментом  160 Н∙м, отрегулированный на расчетный тормозной момент.

160 Н∙м, отрегулированный на расчетный тормозной момент.

Время торможения механизма подъема

- момент инерции движущихся масс механизма, приведенный к валу тормоза при торможении,

- момент инерции движущихся масс механизма, приведенный к валу тормоза при торможении,

Рис. 1.3. – Схема колодочного тормоза с короткоходовым электромагнитом

Время торможения:

при подъеме груза

при опускании груза

В зависимости от тормозного момента выбираем диаметр тормозного шкива D = 200 мм.

Тормозной шкив изготовляют из стального литья марки 45Л, тормозные колодки футерованы фрикционной лентой типа Б (ГОСТ 1198 - 69). Допускаемые давление и коэффициент трения между ними выбираем по [2, табл.19].

Сила трения между колодкой и шкивом:

Сила нажатия колодки на шкив:

Работа растормаживания при отходе колодок:

По [2, табл. прил.LIII ] выбираем электромагнит типа МО - 300Б рабочим моментом электромагнита Мэ = 10000 Н∙см.

Работа растормаживания (при ПВ=40%) А= 960 Н∙см, плечо штока  , перемещение штока hш = 4,4 мм, момент от веса якоря Мя = 920 Н∙см, угол поворота ∝ = 5,5°.

, перемещение штока hш = 4,4 мм, момент от веса якоря Мя = 920 Н∙см, угол поворота ∝ = 5,5°.

Усилие, приложенное к штоку, при растормаживании:

Передаточное число тормозной рычажной системы:

После конструктивной проработки принимаем длину большего плеча  Длина меньшего плеча

Длина меньшего плеча

|

|

|

Конструктивно принимаем

Максимально возможный отход колодок:

где  фактическое передаточное число

фактическое передаточное число

Высота тормозной колодки

Принимаем  , что соответствует углу обхвата шкива колодкой β=83°36′.

, что соответствует углу обхвата шкива колодкой β=83°36′.

Ширина тормозной колодки:

Принимаем  .

.

Расчетное усилие основной пружины:

где  усилие вспомогательной пружины, принимают

усилие вспомогательной пружины, принимают

усилие, необходимое для преодоления момента от веса якоря

усилие, необходимое для преодоления момента от веса якоря

Пружину принимаем из стали 60С2А, σв=1600 МПа, придел текучести при кручении τт=1000 МПа.

Расчет пружины производим по предельному усилию при полностью сжатой пружине:

где  - коэффициент запаса, учитывающий необходимость изменения усилия пружины при регулировки тормоза;

- коэффициент запаса, учитывающий необходимость изменения усилия пружины при регулировки тормоза;

Диаметр проволоки пружины из усилия деформации при кручении:

где  - коэффициент кривизны, для принятого значения

- коэффициент кривизны, для принятого значения  имеем k=1,08;

имеем k=1,08;

- отношение среднего диаметра пружины к диаметру проволоки; предварительно принимаем

- отношение среднего диаметра пружины к диаметру проволоки; предварительно принимаем

Допускаемое напряжение при придельном усилии

По [2, табл. 21] (ГОСТ 9389-75) выбираем пружину диаметром прутка d=8.

Рис.1.4. – Схема к расчету пружины короткоходного тормоза

Средний диаметр пружины

В короткоходовых тормозах рабочая длина пружины

Принимаем

Наименьший зазор между витками в рабочем состоянии

Принимаем

Шаг рабочих витков пружины

Число рабочих витков

Длина полностью сжатой пружины

Можно записать

Откуда

Длина пружины в свободном состоянии

Шаг витков ненагруженной пружины

Полная длина пружины в свободном состоянии

Так как шток тормоза является направляющей для пружины, то для обеспечения ее устойчивости должно соблюдаться условие:

Длина пружины при раскрытом тормозе

Усилие в пружине при

Наибольшее напряжение в материале пружины

Выбор муфт

Между двигателем и редуктором устанавливаем зубчатую муфту с тормозным шкивом  имеющую следующую характеристику: наибольший передаваемый крутящий момент500 Н∙м, момент инерции

имеющую следующую характеристику: наибольший передаваемый крутящий момент500 Н∙м, момент инерции

|

|

|

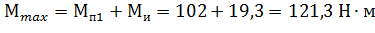

Крутящий момент, передаваемый муфтой в период пуска двигателя, при опускании номинального груза:

где  суммарный момент ротора электродвигателя и полумуфты, насаженной на вал электродвигателя,

суммарный момент ротора электродвигателя и полумуфты, насаженной на вал электродвигателя,

Момент инерции полумуфты, насаженной на вал электродвигателя,

Крутящий момент, передаваемый муфтой в период торможения двигателя при подъеме номинального груза:

Максимальный крутящий момент при пуске двигателя:

Крутящий момент от сил инерции, передаваемый муфтой:

где  момент инерции машины (за исключением момента инерции ротора и полумуфты, насаженной на вал двигателя),

момент инерции машины (за исключением момента инерции ротора и полумуфты, насаженной на вал двигателя),

Крутящий момент, передаваемый муфтой, в период пуска:

Из вычисленных значений моментов выбираем момент:

Определяем расчетный крутящий для муфты:

где  коэффициент, учитывающий степень ответственностимуфты [2, табл. прил. LIV ].

коэффициент, учитывающий степень ответственностимуфты [2, табл. прил. LIV ].

Выбранная муфта удовлетворяет условию передачи максимального крутящего момента.

Между барабаном и редуктором установлена зубчатая муфта. Крутящий момент, передаваемый муфтой:

где  0,98 – к.п.д. барабана.

0,98 – к.п.д. барабана.

Расчетный момент для выбора муфты:

где  [2, табл. прил. LIV ].

[2, табл. прил. LIV ].

По [2, табл. прил. LV ] выбираем стандартную зубчатую муфту (ГОСТ 5006-55) №2 с модулем m =2,5, числом зубьев z = 38, шириной зуба b = 15 мм, толщиной зуба s1 = 3,65 мм, наибольшим моментом, передаваемый муфтой, равным 1400 Н∙м.

2020-01-14

2020-01-14 439

439