Сила – мера механического взаимодействия тел. Она является векторной величиной и характеризуется численным значением (или модулем), точкой приложения и направлением. Условные обозначения:  – сила (вектор), F – модуль силы. Точка приложения силы и ее направление определяют линию CD действия силы.

– сила (вектор), F – модуль силы. Точка приложения силы и ее направление определяют линию CD действия силы.

Рисунок 3 – Сила и точка приложения силы

В Международной системе единиц измерения физических величин (СИ) за единицу силы принят один Ньютон (Н).

Уравновешенной системой сил, или системой сил, эквивалентной нулю, называется такая система сил, при действии которой на абсолютно твѐрдое тело оно находится в покое.

Рисунок 4 –Уравновешенная система сил

Все тела делятся на свободные и несвободные. Тело свободное, если его перемещения в пространстве ничем не ограничены. Тело, перемещения которого ограничены другими телами, называется несвободным, а тела, ограничивающие перемещения рассматриваемого тела, являются связями. Силы, с которыми связи действуют на данное тело, называются реакциями связей.

|

|

|

В механике пользуются принципом освобождаемости от связей: всякое несвободное тело можно рассматривать как свободное, если действие связей заменить силами – реакциями.

Моментом силы относительно точки (центра) называется вектор, численно равный произведению модуля силы на плечо, то есть на кратчайшее расстояние от точки до линии действия силы, и направленный перпендикулярно плоскости, проходящей через выбранную точку и линию действия силы в ту сторону, откуда вращение, совершаемое силой, представляется происходящим против хода часовой стрелки.

Момент силы характеризует еѐ вращательное действие. Момент силы относительно точки определяется как

где 0 – точка, относительно которой определяется момент;

F – сила;

h – плечо.

Рисунок 5 – Момент силы

Механическая работа – это количественная мера действия силы на тело или сил на систему тел. Зависит от численной величины и направления силы (сил) и от перемещения тела (системы тел).

где S – перемещение тела;

F – сила.

В Международной системе единиц измерения физических величин СИ единицей измерения работы является Джоуль, 1Дж = 1Нм.

Энергия − скалярная величина, характеризующая максимальную работу, которую может совершить тело (запас работы).

В механике различают два вида энергии. Один связан с движением тел − кинетическая энергия. Другой − с взаимодействием частей тела или нескольких тел или полей − потенциальная энергия.

Кинетическая энергия – энергия движущегося тела. По определению кинетическая энергия покоящегося в данной системе отсчета тела обращается в ноль.

|

|

|

где m – масса тела;

V – скорость.

Потенциальная энергия – энергия взаимодействия тел или частей тела, определяемая взаимным расположением тел или частей тела, т.е. расстояниями между ними.

E П = mgh

где m – масса тела;

g – ускорение свободного падения.

h – высота.

В Международной системе единиц измерения физических величин СИ единицей измерения энергии является Джоуль, 1Дж = 1Нм.

Мощность – физическая величина, равная в общем случае скорости изменения, преобразования, передачи или потребления энергии системы. В более узком смысле мощность равна отношению работы, выполняемой за некоторый промежуток времени, к этому промежутку времени.

где F – сила;

V – скорость точки.

В Международной системе единиц измерения физических величин СИ единицей измерения мощности является Ватт, 1Вт=1Дж/с.

Коэффициент полезного действия (КПД) – характеристика эффективности системы (устройства, машины) в отношении преобразования или передачи энергии. Определяется отношением полезно использованной энергии к суммарному количеству энергии, полученному системой; обозначается обычно. КПД является безразмерной величиной и часто измеряется в процентах.

где А – полезная работа (энергия),

Q – затраченная энергия.

Сила трения скольжения – сила, возникающая между соприкасающимися телами при их относительном движении.

Опытным путём установлено, что сила трения зависит от силы давления тел друг на друга (силы реакции опоры), от материалов трущихся поверхностей, от скорости относительного движения, но не зависит от площади соприкосновения.

Величина, характеризующая трущиеся поверхности, называется коэффициентом трения, и обозначается греческой буквой µ. Она зависит от природы и качества обработки трущихся поверхностей. Кроме того, коэффициент трения зависит от скорости.

Величина силы трения скольжения может быть рассчитана по формуле:

F = µ N

где µ – коэффициент трения скольжения;

N – сила нормальной реакции опоры.

Трение качения – сопротивление движению, возникающее при перекатывании тел друг по другу т.е. сопротивление качению одного тела (катка) по поверхности другого. Причина трения качения – деформация катка и опорной поверхности, а также силы адгезии. Контактное напряжение в пятне приводит к упругому и/или пластическому деформированию тел, что влечёт микропроскальзывание поверхностей, пластическое течение в пятне контакта и вязкоупругий гистерезис. Как и адгезивное взаимодействие, все эти процессы термодинамически необратимы и ведут к потере энергии, т.е. вызывают сопротивление качению. При этом обычно предполагается, что катящееся тело (колесо) не осуществляет тяговую или тормозную функцию (например, колесо локомотива, разгоняющего состав или заторможенное колесо вагона), так как при этом возникают дополнительные потери на трение в пятне контакта, вызванные не только нормальным контактным напряжением, а ещё и касательным, т.е. под трением качения понимается чистое трение качения.

Проявляется, например, между элементами подшипников качения, между автомобильной шиной колеса автомобиля и дорожным полотном. В большинстве случаев величина трения качения гораздо меньше величины трения скольжения при прочих равных условиях, и потому качение является распространенным видом движения в технике. Трение качения возникает на границе двух тел, и поэтому оно классифицируется как вид внешнего трения.

Трение качения играет огромную роль в современной технике. Оно возникает при вращении колёс и других вращающихся деталей, которые есть почти во всех станках и транспортных машинах.

Сила трения качения определяется по формуле:

|

|

|

где f – коэффициент трения качения;

R – радиус катящегося тела;

N – прижимающая сила.

Для уменьшения трения в движущихся механизмах широко применяются смазочные материалы. В зависимости от назначения и условий работы смазочных материалов (смазок), они бывают твёрдыми (графит, дисульфид молибдена, иодид кадмия, диселенид вольфрама, нитрид бора гексагональный и т.д.), полутвёрдыми, полужидкими (расплавленные металлы, солидолы, консталины и др), жидкими (машинные масла), газообразными (углекислый газ, азот, инертные газы).

Тема 2 Механизмы

Механизмом называют систему подвижно связанных между собой тел, совершающих под действием приложенных к ним сил определенные, заранее заданные движения. Например, части тисков соединены так, что при вращении рукоятки подвижная губка будет перемещаться поступательно.

Тела, составляющие механизм, называют звеньями или деталями механизма. В любом механизме есть подвижные и неподвижные звенья. Подвижное звено, движение которому сообщается приложением внешних сил, называется ведущим. Подвижное звено, воспринимающее движение от ведущего, называется ведомым. Например, в тисках рукоятка является ведущим звеном, подвижная губка – ведомым. Неподвижная губка вместе с корпусом образует неподвижное звено (стойку).

Иногда механизмы имеют самостоятельное применение, но чаще являются кинематической основой машины. Машина – это один или несколько связанных между собой механизмов, предназначенных или для преобразования энергии одного вида в энергию другого (машины-двигатели, машины-генераторы), или для выполнения полезной механической работы (машины-орудия).

Машины-двигатели и машины-генераторы (или энергетические машины) - это электрические двигатели, преобразующие электрическую энергию в механическую; двигатели внутреннего сгорания, преобразующие химическую энергию в механическую; гидравлические турбины, преобразующие механическую энергию движущейся воды в механическую энергию вращающего вала турбины; электрические генераторы, преобразующие механическую энергию вращающегося вала в электрическую энергию.

|

|

|

К машинам-орудиям относят технологические машины: сельскохозяйственные машины, молоты-прессы, прокатные станы, металлорежущие станки, а также транспортные (конвейеры, насосы, лифты) машины. Технологические машины преобразуют (обрабатывают) материалы, а транспортные их перемещают.

При использовании любых машин целесообразнее использовать быстроходные двигатели (с большей угловой скоростью): у них меньшие габаритные размеры и более высокий коэффициент полезного действия, однако вращающий момент на валу двигателя небольшой. Для выполнения полезной работы угловая скорость вала рабочего (ведомого) механизма, как правило, должна быть значительно ниже скорости вала двигателя, но вращающиеся моменты требуются большие. Так как в большинстве случаев непосредственная связь вала двигателя и вала рабочего механизма невозможна, между ними необходимо расположить механизм для преобразования вращающих моментов и угловых скоростей, который носит название передачи вращательного движения.

Механическую энергию многих машин-двигателей обычно определяет энергия ведущего вала. Однако не во всех машинах, машинах-орудиях, например, металлорежущих станках, рабочие органы совершают вращательное движение. В таких случаях применяют механизмы, преобразующие движение.

Передача энергии от одной машины к другой или внутри машины от одного звена к другому выполняется с помощью различных механизмов, называемых передачами. Наиболее распространенными из них являются передачи вращательного движения. Это объясняется существенным преимуществом вращательного движения по сравнению с движением возвратно-поступательным. В последнем случае имеют место потери времени на холостой ход (вперед – рабочий ход, назад – холостой), а также большие динамические нагрузки, связанные с изменениями направления движения, что ограничивает увеличение рабочих скоростей машины.

Механические передачи классифицируют по различным признакам:

по физическим условиям передачи движения: трением (фрикционные, ременные, канатные); зацеплением одного звена за другой (зубчатые, червячные, цепные);

по способу соединения ведущего и ведомого звеньев: передачи с непосредственным касанием ведущего и ведомого звеньев (фрикционные, зубчатые, червячные); передача с промежуточным звеном, соединяющим ведущее и ведомое звенья (ременная, канатная, цепная).

Передаточное отношение. Важнейшей характеристикой любой передачи является передаточное отношение i, которое показывает, во сколько раз угловая скорость ω (или частота вращения n) ведущего вала передачи больше или меньше угловой скорости (или частоты вращения) ее ведомого вала. Если обозначить параметры ведущего звена индексом 1, а ведомого - индексом 2, то передаточное отношение

Передаточные отношения в передачах различных типов (фрикционной, ременной, зубчатой, червячной) выражаются через отношение диаметров дисков (катков), шкивов, чисел зубьев зубчатых колес. То есть соответствующих параметров ведущего и ведомого звеньев (конструктивных элементов) передач.

Как уже было отмечено, между двигателем и машиной-орудием необходима механическая передача. Если не учитывать потери энергии в передаче (ее в таком случае называют идеальной), то подводимую и отводимую мощности можно считать равными.

Присвоив ведущему валу передачи, связанному с двигателем, индекс 1, а ведомому, связанному с машиной-орудием, индекс 2, можно это равенство записать как

M1 × ω1 = M2 × ω2, или M 1 × n 1 = M 2 × n 2,

где M 1, M 2 – вращающие моменты.

Если M 2 / M 1 = ω 1 / ω 2 (или M 1 × M 2 = n 1 × n 2), а правые части двух последних выражений являются передаточным отношением, то можно сделать вывод, что

i12 = M2 / M1.

Следовательно, в идеальной передаче (без потерь энергии) изменение угловой скорости (или частоты вращения) обратно пропорционально изменению вращающих моментов.

Обычно бывает нужно определить момент на ведомом валу передачи при известном моменте M 1 на ведущем валу и передаточном отношении i 12. Очевидно, что без учета потерь энергии M 2 = M 1 × i 12. С учетом этих потерь

M 2 = M 1 × i 12 × η, где η - коэффициент полезного действия передачи (КПД).

При i 12 >1 передача называется понижающей (редуктором). В этом случае ω2 < ω1, n 2 < n 1, M 2 > M 1. При i 12 <1 передача называется повышающей (мультипликатором).

В этом случае ω2 > ω1, n 2 > n 1, M 2 < M 1.

Ременная передача – это передача гибкой связью, состоящая из ведущего 1 и ведомого 2 шкивов и надетого на них ремня 3. В состав передачи могут также входить натяжные устройства и ограждения. Возможно использование нескольких ведомых шкивов и нескольких ремней. Шкивы жестко закреплены на ведущем и ведомом валах.

Основное назначение – передача механической энергии с понижением частоты вращения.

Рисунок 6 – Ременная передача

По принципу действия различают передачи трением (большинство передач) и зацеплением (зубчато-ременные). В зависимости от формы поперечного сечения ремня различают ременные передачи: плоские, клиновые, поликлиновые, круглые, квадратные. Клиновые, поликлиновые, зубчатые и быстроходные плоские ремни изготавливают бесконечно замкнутыми. Плоские ремни преимущественно выпускают конечными – в виде длинных лент.

Достоинства ременных передач трением: отсутствие смазочной системы, простота и низкая стоимость конструкции, предохранение от резких колебаний нагрузки и ударов, возможность передачи движения на значительные расстояния, защита от перегрузки за счет проскальзывания ремня по шкиву, плавность и низкая шумность работы.

Недостатки: малая долговечность ремней в быстроходных передачах; значительные габариты; непостоянство передаточного отношения (из-за проскальзывания ремней на шкивах); необходимость защиты ремня от попадания масла; значительные силы, действующие на валы и опоры.

Передаточное отношение передачи выражается отношением диаметров ведомого и ведущего шкивов:

i 12 = D 2 / D 1.

Фрикционная передача. Принцип действия фрикционной передачи, так же как и ременной, основан на использовании сил трения.

Простейшая фрикционная передача – цилиндрическая состоит из двух гладких дисков (катков), прижатых один к другому; в зоне их контакта возникают силы трения. При вращении ведущего диска сила трения, приложенная по касательной к ведомому диску, будет вращать последний. Так как работоспособность фрикционной передачи зависит от величины силы трения в контакте дисков, при изготовлении таких передач для дисков подбирают соответствующие материалы, обеспечивающие при взаимодействии высокий коэффициент трения. Для создания необходимого давления между катками применяют специальные нажимные устройства.

Рисунок 7 – Фрикционная передача

Достоинства фрикционных передач: простота конструкции; плавность, бесшумность работы; возможность проскальзывания фрикционных катков при перегрузках, что предохраняет от поломок детали приводимого в движение механизма.

Недостатки фрикционных передач: ограниченная величина передаваемой мощности; большая нагрузка на валы и опоры валов; непостоянство передаточного числа, являющегося следствием взаимного проскальзывания катков; повышенный износ катков; низкий КПД.

При отсутствии проскальзывания между ведущим и ведомым звеньями передаточное число передачи определяется как

С учетом скольжения, присутствующего практически всегда, передаточное число принимает следующий вид:

где e – коэффициент, учитывающий скольжение. Практически значения e могут колебаться в пределах от 0,005 до 0,5.

Зубчатые передачи. Цилиндрическая передача с эвольвентным профилем зубьев. Выше была рассмотрена фрикционная передача с гладкими цилиндрическими дисками. Если на этих дисках имеются зубья определенного профиля, расположенные на равном расстоянии один от другого, то передача называется зубчатой цилиндрической.

Рисунок 8 – Зубчатая цилиндрическая передача

При вращении ведущего зубчатого колеса его зубья взаимодействуют с находящимися с ним в контакте (зацеплении) зубьями ведомого колеса, в результате чего оно также начинает вращаться. Наиболее распространены передачи с эвольвентным зацеплением, при котором профили зубьев выполнены по эвольвенте. Такой профиль позволяет зубьям при вращении колес обкатываться друг по другу, вследствие чего зубчатая передача работает плавно, с небольшими потерями энергии на трение.

Зубчатые колеса бывают с прямыми (рисунок 9, а), косыми (рисунок 9, б) и шевронными (рисунок 9, в) зубьями. Косозубые и шевронные колеса обеспечивают более плавный ход передачи, так как в зацеплении находятся одновременно большее число пар зубьев по сравнению с прямозубой передачей. В отличие от ременной и фрикционной передач в зубчатой проскальзывание невозможно, поэтому передаточное отношение, а, следовательно, и частота вращения ведомого вала всегда постоянны.

Рисунок 9 – Виды зубьев

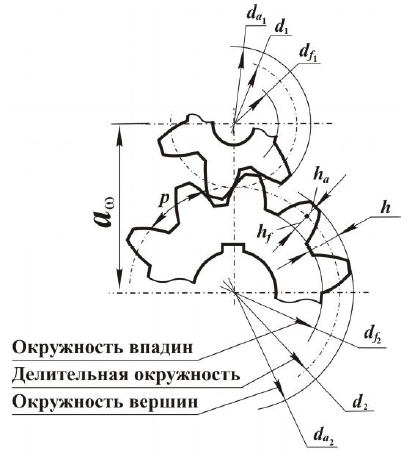

Зацепление зубчатых колес в передаче требует соблюдения основного условия: зуб одного колеса должен точно входить в соответствующую ему при зацеплении впадину другого колеса. Ширину зуба и впадины, а также другие элементы зацепления рассчитывают по делительным окружностям, на которых основные элементы зубчатого зацепления равны аналогичным элементам зуборезного инструмента (вследствие этого делительные окружности используют при расчетах для настройки зуборезного станка).

При изготовлении стандартных зубчатых колес делительная окружность совпадает с начальной окружностью. Таким образом, можно сказать, что зубчатое зацепление возможно лишь при равенстве окружных шагов, измеренных по дугам делительных окружностей

Окружной шаг – это длина отрезка дуги делительной окружности, разделенной на число зубьев z.

Рисунок 10 – Окружной шаг зубчатой передачи

Передаточное отношение зубчатой передачи выражается через отношение чисел зубьев ведомого и ведущего колес.

Если иметь в виду наиболее распространенные понижающие передачи (то есть передачи с i >1), то намного увеличить передаточное отношение можно только путем создания многоступенчатых передач.

Например, для трехступенчатой передачи (рисунок, а) общее передаточное отношение равно произведению передаточных отношений отдельных ступеней, то есть

i 16 = i 12 × i 34 × i 56,

Кроме простых зубчатых передач, иногда используют передачи с промежуточными зубчатыми колесами.

Передачу, показанную на рисунке, б, можно представить как двухступенчатую со ступенями Z 1 — Z 2 и Z 2 — Z 3, то есть считать, что колесо Z 2 для первой ступени ведомое, а для второй – ведущее. В этом случае общее передаточное отношение

i 13 = z 2 / z 1 × z 3 / z 2 = z 3 / z 1.

Аналогично передачу, показанную на рисунке 11, в, будем считать состоящей из трех ступеней: Z 1 — Z 2, Z 2 — Z 3, Z 3 — Z 4. Для нее

i 14 = z 1 / z 2 × z 3 / z 2× z 4 / z 3= z 4 / z 1.

Рисунок 11 – Многоступенчатые зубчатые передачи

Передачи, в которых промежуточные зубчатые колеса не изменяют передаточное отношение, применяют в двух случаях:

1) межосевое расстояние между ведущим и ведомым валами велико для одной пары колес;

2) на ведомом валу необходимо сохранить направление вращения ведущего вала (в этом случае число промежуточных колес должно быть четным). Промежуточное зубчатое колесо, одновременно зацепляющееся с двумя другими так, что по отношению к одному является ведомым, а по отношению к другому - ведущим, называется паразитным;

3) если в одной конструкции объединить рассматриваемые схемы б и в, то получится реверсивный механизм, с помощью которого при неизменном направлении вращения ведущего вала ведомый вал будет изменять направление вращения в зависимости от числа включенных колес – четного или нечетного.

Червячная передача. Червячная передача является зубчато-винтовой, состоит из червячного (косозубого) колеса с зубьями специальной формы и червяка-винта с трапецеидальной резьбой. Она применяется для передачи вращения между валами, геометрические оси которых скрещиваются.

Для обеспечения зацепления шаг червяка должен быть равен окружному шагу червячного колеса. Червяк, как и обычный винт, может быть одно- и многозаходным. Если повернуть однозаходный червяк на один оборот, то связанное с ним червячное колесо повернется на угол, соответствующий одному шагу; при двухзаходном червяке поворот будет равен углу, соответствующему двум шагам, и т. д.

Рисунок 12 – Червячная передача

Следовательно, передаточное отношение червячной передачи выражается через отношение числа зубьев колеса к числу заходов резьбы на червяке, то есть

Червячная передача по сравнению с другими имеет такие преимущества, как плавность и бесшумность работы, возможность получать большие передаточные отношения.

Также к достоинствам червячной передачи можно отнести свойство ее самоторможения, то есть движение может передаваться только от червяка к колесу, а это очень важно в грузоподъемных механизмах, так как передача позволяет обходиться без тормоза.

Однако в червячной передаче наиболее низкий КПД из-за больших потерь мощности на трение. Чтобы их снизить, для изготовления рабочих частей червячного колеса (венца) обычно используют антифрикционные материалы, например бронзу.

Зубчатая коническая передача. Механизм с коническими зубчатыми колесами применяется при передаче вращения между валами с пересекающимися геометрическими осями, чаще всего перпендикулярными.

Рисунок 13 – Зубчатая коническая передача

Передаточное отношение зубчатой конической передачи выражается, как и в цилиндрической передаче, через отношение зубьев ведущего и ведомого валов, то есть

Зубчатая коническая передача, подобно цилиндрической, может быть выполнена как с внешним, так и с внутренним зацеплением.

Планетарные и дифференциальные передачи. Все рассмотренные ранее передачи имеют одну общую особенность: геометрические оси их валов в пространстве неподвижны.

Передача, имеющая в своем составе зубчатые колеса с движущимися геометрическими осями, называется планетарной. Такое название она получила потому, что одновременное вращение колеса вокруг своей оси и оси неподвижного колеса подобно движению планет вокруг Солнца. Планетарные передачи компактны и позволяют получить очень большие передаточные отношения.

Рисунок 14 – Планетарная передача

Ведущим колесом планетарной передачи является зубчатое колесо 1, которое называется центральным, или солнечным. В зацеплении с ним находится колесо 2, называемое сателлитом (спутником), и связанное с солнечным колесом водилом 3. Чтобы иметь возможность вращаться вокруг солнечного колеса и тем самым приводить в движение водило, сателлит внутренним зацеплением соединен с зубчатым колесом 4, которое неподвижно закреплено в корпусе механизма и называется неподвижным, или упорным колесом.

Если в рассмотренной передаче освободить упорное колесо, то получится дифференциальная передача. В этом случае движение водила (оно является ведомым) будет результатом сложения двух независимых движений ведущих колес – 1 и 4. Дифференциальные механизмы позволяют не только суммировать два движения, но и, наоборот, передавать движение от одного ведущего вала к двум ведомым при разной их относительной скорости.

Цепная передача. Цепная передача, как и ременная, относится к передачам с промежуточным звеном (передача гибкой связью).

Цепная передача осуществляется при помощи бесконечной цепи, охватывающей две (или более) звездочки – колеса с зубьями специального профиля. Она служит для передачи движения только между параллельными валами.

Рисунок 15 – Цепная передача

В отличие от ременной передачи цепная передача работает подобно зубчатой – без проскальзывания.

Достоинства цепной передачи: компактность; меньшая, чем в ременных передачах, нагрузка на валы; возможность передачи движения на значительные расстояния до (5-8 м); возможность передачи движения одной цепью нескольким валам; сравнительно высокий КПД передачи (до 0,98).

Недостатки цепной передачи: увеличение шага цепи (цепь вытягивается) вследствие износа шарниров, что требует применения натяжных устройств; более сложный уход по сравнению с ременными передачами (смазка, регулировка, устранение перекоса валов); повышенный шум.

Передаточное отношение цепной передачи выражается через отношение зубьев ведомой и ведущей звездочек, то есть

Цепные передачи широко применяются в устройствах для обработки материалов, сельхозмашинах и транспортных устройствах.

2020-10-10

2020-10-10 647

647