Конические оправки могут быть с гладкой и шлицевой

рабочими поверхностями для установки заготовок соответ-

ственно по гладким и шлицевым отверстиям. Они использу-

ются при небольших силах резания. Базовые отверстия заго-

товок должны выполняться с точностью не ниже 9-го квали-

тета. При базировании по наружному диаметру шлицевого

отверстия внутренний диаметр шлицевой конической оправ-

ки обычно выполняется на 1 мм меньше внутреннего диа-

метра заготовки, а ширина шлицев оправки на 0,25...0,5 мм

меньше ширины впадин заготовки.

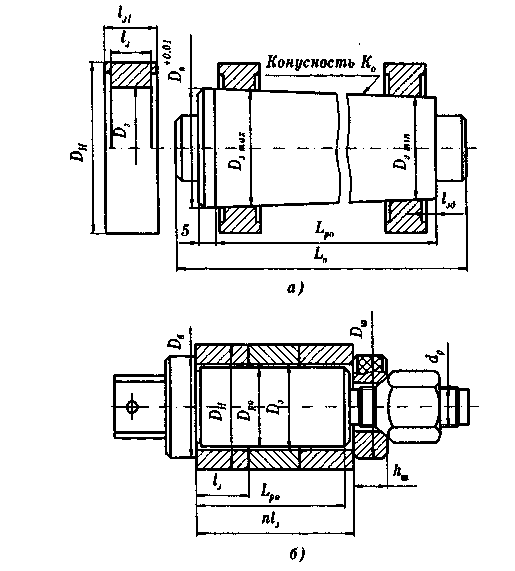

В качестве исходных при расчёте конических оправок

используются следующие данные (рис. 2.2, а):

&з тах-> &з mm ~ наибольший и наименьший диаметры

базового отверстия заготовки, мм;

13, 1з1 — длина базового отверстия и обрабатываемой по-

верхности, мм;

dm3> d3i — допуски торцового биения на диаметре DH и

радиального биения по наружному диаметру заготовки, мм;

у — поперечное смещение заготовки от действия ради-

альной составляющей силы резания, мм.

При достаточно хорошем прилегании поверхностей оп-

равки к поверхностям элементов станка (гнезда шпинделя,

центров передней и задней бабок и т.п.) значение у можно

принимать в зависимости от величины отношения L0/D0

| LJD0 | 1 | 2 | 3 | 4 | 5 |

| у, мкм | 0,43 | 0,86 | 4,9 | 10,4 | 18,7 |

Рис. 2.2 Схемы центровых оправок:

а — конической; б — цилиндрической для установки

заготовок с зазором

где L0 — длина оправки при установке в центрах или длина

вылета консоли оправки при установке в гнездо шпинделя

станка, мм;

D0 — наибольший диаметр оправки, мм.

Расчёт выполняется в следующем порядке.

1. Вычисляется наибольший диаметр оправки:

D0 = D3 max + 0,02, мм.

2. Определяется конусность оправки с точки зрения точ-

ности обработки торцов заготовки:

3. Определяется конусность оправки с точки зрения точ-

ности обработки цилиндрической поверхности заготовки (по

биению):

для оправок с конусностью К0 > 1:15000:

для оправок с конусностью  К0 < 1:10000.

К0 < 1:10000.

4. За конусность К0 оправки принимается меньшее из

двух значений Кто и Кро. Рекомендуется округлять К0 до

значений из ряда: 1:500; 1:1000; 1:1500; 1:2000; 1:2500;

1:3000; 1:4000; 1:5000, а для особо точной обработки и для

контрольных конических оправок — 1:10000; 1:20000;

1:40000.

5. Выявляется рабочая длина оправки:

где 1зд — запас длины конусной части оправки со стороны

меньшего диаметра; рекомендуется 1зд = 10 мм при К0 > 1:2000;

/„, = 15 мм при К0 = 1:2500 и 1:3000; 1зд = 20 мм при

К„ < 1:3500.

6. Диаметры и длины крайних нерабочих шеек (хвосто-

ииков) выбираются, исходя из конструктивных соображений.

7. Общая длина оправки в зависимости от D0 не должна

превышать таких значений:

| 1)„, мм | до 10 | 10...15 | 15...20 | 20...25 | 25...35 |

| /.,„ мм | 80 | 100 | 150 | 200 | 250 |

| /),„ мм | 35...45 | 45...55 | 55...65 | 65...80 | свыше 80 |

| /.,„ мм | 350 | 410 | 480 | 530 | 580 |

Ксли длина Lpo окажется больше указанных значений,

■ мдует прибегнуть к селективной подборке заготовок по ди-

аметру отверстия и воспользоваться комплектом конических

оправок.

8. Допуск радиального биения 8^ конической оправки от-

носительно оси центров рекомендуется принимать в диапазо-

не 0,003 < 8ро < 0,15dp3, а для особо точных оправок с конусно-

стью К0 1:10000 принимается в пределах 0,002 < 8^ < 0,2dp3.

2.3 Расчёт оправок

для установки заготовок (деталей) с зазором

Исходными данными расчёта цилиндрических оправок

для установки заготовок с гарантированным зазором явля-

ются (рис. 2.2, б): Мр — момент резания, Нмм; 13 — длина

заготовки, мм; DH — наружный диаметр обрабатываемой

поверхности, мм; 2г — припуск на обработку, мм; D3 — ди-

аметр базового отверстия заготовки, мм; 83 — допуск на ди-

аметр отверстия, мм: 8и — допуск на износ рабочей поверх-

ности оправки, мм; п — число заготовок, одновременно ус-

танавливаемых на оправку; е — допуск соосности (эксцент-

риситет) цилиндрических поверхностей заготовки, мм;

/ — коэффициент трения (для сталей принимается / = 0,16).

Расчёт оправок осуществляется в приведённой ниже пос-

ледовательности.

1. Выбирается гарантированный зазор sr для свободной

установки заготовки на оправку. Обычно принимается по-

садка H7/h6. Более точно sr можно определить, исходя из

требований к точности обработки заготовки, по формуле:

где у — поперечное смещение заготовки под действием силы

резания (значения у принимаются по данным, приведённым

в расчёте конических оправок), мм;

еоп — допуск соосности рабочей поверхности и поверхно-

стей оправки, контактирующих со станком (рекомендуется

принимать по 8-й степени точности по ГОСТ 24643-81);

S0 — допуск на диаметр рабочей поверхности оправки

(рекомендуется принимать по h6), мм;

8и — допуск на износ рабочей поверхности оправки (ре-

комендуется принимать 0,01...0,02), мм.

2. Вычисляется номинальное значение диаметра Dpo ра-

бочей поверхности оправки:

Dpo = D3 -sr.

3. Находится длина Lpo рабочей шейки оправки:

4. Выявляются наружные диаметры опорного бурта D6 и

нажимной быстросъёмной шайбы Dm:

D6 = Dm = D3-2z- (2...5).

5. Определяется толщина кш нажимной шайбы:

кш > 0,2Dm.

6. Вычисляется момент трения Мтр, создаваемый при

зажиме заготовки в оправке:

Мтр = k ■ Мр,

где k — коэффициент запаса (принимается k = 2...3 или вы-

числяется по методике, изложенной в подразделе 9.1).

7. Вычисляется потребная сила зажима заготовок:

8. По силе W расчётом определяется диаметр резьбы dp

хвостовика и округляется в большую сторону до ближай-

шего стандартного значения. При этом следует соблюсти ус-

ловие

dp < Dpo - (0,2...0,3), мм.

2.4 Расчёт оправок

для установки заготовок с натягом

На эти оправки заготовка устанавливается по отверстию

с натягом. Они используются для обработки толстостенных

заготовок с базовым отверстием, как правило, не ниже 7-го

квалитета точности. Оправки с буртом (рис. 2.3, а) позволя-

ют точно фиксировать заготовку вдоль оси и используются

для обработки наружной цилиндрической поверхности и сво-

бодного торца заготовки. Оправки без опорного бурта

(рис. 2.3, б) применяются для обработки наружной цилинд-

рической поверхности и обоих торцов заготовки, однако для

точной осевой фиксации заготовки необходимо при запрес-

совке использовать упорные кольца.

2020-10-10

2020-10-10 1305

1305