ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ РЕМОНТА ДЕТАЛЕЙ

РЕМОНТНОПРИГОДНОСТЬ МАШИН

Под ремонтопригодностью понимают свойства изделия, заключающееся в его приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонта.

Ремонтнопригодность изделия - один из показателей качества. Количественными показателями ремонтопригодности являются средние затраты труда и средств для выполнения технического обслуживания и ремонта.

Улучшение ремонтопригодности изделия решается следующими мероприятиями:

- сокращением многомарочности машин;

- конструктивной законченностью и отделимостью сборочных единиц, облегчающими организацию агрегатного метода ремонта;

- максимальной унификацией деталей и сборочных единиц различных моделей машин;

- наличием в быстроизнашиваемых соединениях регулировочных устройств;

- достаточной прочностью и износостойкостью деталей, обеспечивающими расчётный срок службы;

- возможностью и доступностью технической диагностики узлов и агрегатов без снятия их с машины;

- всемерным сокращением потребности машин в техническом обслуживании, особенно в регулировке и смазке.

При ремонте деталей машин применяют технологические методы, которые можно разделить на следующие группы:

1. методы механической обработки;

2. сварка и наплавка;

3. металлизация напылением;

4. электролитические и химические покрытия;

5. применение при ремонте полимерных материалов;

6. методы пластического деформирования;

7. паяние.

Обработка деталей под ремонтные размеры преследует цель восстановить качество сопряжения в кинематических парах типа вал - втулка, поршень - цилиндр и др. У более дорогостоящей детали сопряжения неравномерный износ устраняют механической обработкой, а менее дорогостоящую деталь заменяют новой, имеющей измененный (ремонтный) размер.

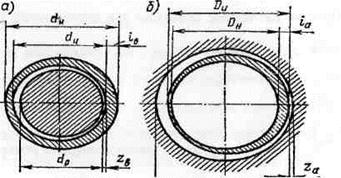

Рассмотрим методику определения ремонтных размеров на примере сопряжения вал - втулка. На рис. 9.1, а показано сечение нового вала диаметром dn и сечение изношенного вала диаметром dн, имеющего неравномерный износ. Наибольший односторонний износ составляет iB.

Минимальный припуск на одну сторону при обработке вала под ремонтный размер определяют по формуле:

ZB = RZ + T + ρ + E (9.1)

Где RZ - микронеровности изношенной поверхности; T - толщина дефектного слоя поверхности вала перед ремонтом; ρ - прогиб вала; Е -неточность базирования вала на станке в связи с повреждениями центровых гнезд, биением центра передней бабки станка.

рис. 9.1.

Ориентировочно припуск на сторону при чистовой обточке и расточке составляет 0,05-0,1 мм, при шлифовании - 0,03-0,05 мм.

Значение первого ремонтного размера для рассматриваемого случая определится по формуле

dpl = dH – 2(ib + Zb). (9.2)

Обозначив 2(ib + Zb) через ω, получим:

dpl = dH – ω.

Величина ω характеризует ремонтный интервал для вала.

На рис 9.1 б показан первый ремонтный размер Dp1 при восстановлении отверстия втулки; Dн - номинальный размер втулки; ia - наибольший односторонний износ отверстия; Za - снимаемый слой металла при обработке отверстия под ремонтный размер.

Ремонтный размер для отверстия втулки

Dр = Dн + 2(ia + Za.) (9.3)

Таким образом, расчётные формулы для определения ремонтных размеров будут иметь вид:

- для наружных цилиндрических поверхностей (валов)

- для наружных цилиндрических поверхностей (валов)

- для внутренних цилиндрических поверхностей (отверстий)

- для внутренних цилиндрических поверхностей (отверстий)

где n - число ремонтных размеров, которое определяют по формулам:

для валов  , (9.4)

, (9.4)

для отверстий  , (9.5)

, (9.5)

где d min - минимально допустимый диаметр вала, мм; D max- максимально допустимый диаметр отверстия, мм.

2014-02-02

2014-02-02 1410

1410