Виды технического обслуживания и текущих ремонтов

Задачи и содержание технического обслуживания и ремонтов локомотивов

Глава 1. СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И ТЕКУЩИХ РЕМОНТОВ ЛОКОМОТИВОВ

Содержание дисциплины

«Организация ремонта локомотивов»

Введение: предмет, цель и задачи дисциплины

1. Система технического обслуживания и текущих ремонтов локомотивов.

1.1. Задачи и содержание технического обслуживания и ремонта локомотивов.

1.2. Виды технического обслуживания и текущих ремонтов локомотивов.

1.3. Ремонтный цикл.

1.4. Диагностика в системе технического обслуживания и ремонта локомотивов.

1.5. Технико-экономическая эффективность системы технического обслуживания и текущих ремонтов локомотивов.

2. Организация технического обслуживания и текущих ремонтов локомотивов.

2.1. Методы организации технического обслуживания и ремонта локомотивов.

2.2. Содержание технических обслуживании и текущих ремонтов.

2.3. Планирование технического обслуживания и текущих ремонтов, определение программы ремонтов.

|

|

|

2.4. Расчёт запаса агрегатов и технико-экономическая эффективность агрегатного метода ремонта

25. Расчёт рабочей силы

2.6. Организация труда ремонтных бригад

3. технология и технические средства текущих ремонтов.

3.1. Специализация и кооперирование локомотиворемонтного производства, поточный метод ремонта

3.2. Графики технологических процессов текущих ремонтов локомотивов и их оптимизация.

3.3. Организация работы и основное технологическое оборудование участков текущих ремонтов.

3.4. Определение числа ремонтных позиций и оборудования.

3.5. Агрегатно-заготовительные и заготовительные участки депо.

к Главе 1

1.2. Виды технического обслуживания и текущих ремонтов локомотивов

1.3. Ремонтный цикл

1.4. Диагностика в системе технического обслуживания и ремонта локомотивов

1.5. Технико-экономическая эффективность системы ТО и ТР локомотивов

Техническое состояние локомотивов в процессе эксплуатации изменяется. Оно ухудшается вследствии изнашивания деталей и механизмов, нарушения регулировок, ослабления креплений, поломок и других неисправностей. В электрических машинах изменяются (ухудшаются) физические и механические свойства электроизоляции. Понижается надежность локомотива.

Ресурс надежности, заложенный в конструкции локомотива при проектировании и постройке, постепенно расходуется, и при его значении ниже определенного уровня может произойти порча (отказ) локомотива, что может стать причиной аварии, чаще— нарушения графика движения поездов, перерасхода топлива или электроэнергии, остановки на железнодорожном участке и т. п. Такие явления могут возникнуть и внезапно.

|

|

|

Для предупреждения этих недопустимых явлений создана и функционирует система технического обслуживания (ТО) и ремонтов (ТР). Система ТО и ТР включает комплекс работ для поддержания, и восстановления исправности или только работоспособности локомотива и моторвагонного подвижного состава МВПС.

Техническое обслуживание отличается от ремонтов объемом и содержанием работ. Большинство работ на ТО выполняют без снятия оборудования и применения станочной обработки. Основные восстановительные работы при ТО: регулировки, слесарная обработка на месте, замена негодных или быстро изнашивающихся деталей при достижении ими предельных допусков на новые, подтяжка, крепление, добавление или смена смазочных материалов в узлах трения.

Установлено четыре вида технического обслуживания: ТО-1, проводимое в эксплуатации ТПС силами локомотивных бригад, ТО-2, ТО-3 и ТО-4 – выполняемые в локомотивных депо ремонтными бригадами слесарей.

Проведение ТО должно обеспечивать высокий коэффициент технической готовности локомотивов и моторвагонного подвижного состава, их бесперебойную и безаварийную работу в соответствии с графиком движения поездов, длительную работоспособность. Особому контролю подвергаются ходовые части, тормозное оборудование, устройства локомотивной сигнализации, скоростемеры, приборы контроля бдительности и радиосвязи, т.е. все узлы и агрегаты, исправное состояние которых обеспечивает безопасность движения поездов.

Ремонтами называют комплекс операций, выполняемых с целью восстановления исправности или работоспособности ТПС и восстановления его ресурса (ресурса его элементов), регламентного внешнего вида, соответствующего требованиям ПТЭ, а также устранения отказов и неисправности, возникающих при работе ТПС на линии или выявляемых в процессе технического обслуживания

К ремонтам ТПС относятся текущие ТР-1, ТР-2 и ТР-3, выполняемые в локомотивных депо, и капитальные КР-1 и КР-2, проводимые на локомотиворемонтных заводах.

Объемы обязательных работ, выполняемых при всех видах технического обслуживания и ремонта ТПС каждого вида и типа (серии), регламентируются Правилами текущего и капитального ремонта электроподвижного состава, тепловозов, дизель-поездов, Инструкцией по техническому обслуживанию электропоездов в эксплуатации.

Время, затрачиваемое на ТО и ТР, исключается из полезного времени эксплуатационной работы локомотива (перевозочной работы) и является непроизводительным, поэтому эффективность организации системы ТО и ТР можно оценивать коэффициентом готовности локомотива

где  – календарный фонд времени локомотива за период между плановыми видами ремонтов ТР;

– календарный фонд времени локомотива за период между плановыми видами ремонтов ТР;

– количество обслуживаний і -го вида за такой же период;

– количество обслуживаний і -го вида за такой же период;

– продолжительность нахождения локомотива на і -м виде обслуживания

– продолжительность нахождения локомотива на і -м виде обслуживания

р – число видов обслуживания между плановыми ремонтами.

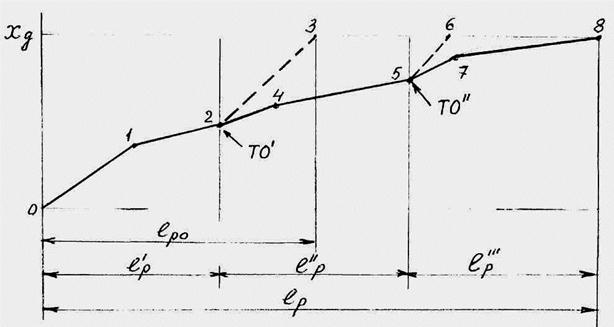

Рис1. Структура системы технических обслуживании и текущих ремонтов

На схеме (рис.1) представлена структура системы ТО и ТР. Она состоит из двух подсистем: поддержания эксплуатационной надежности на допустимом уровне, обеспечивающем отсут.ствие отказов в эксплуатации, и подсистемы восстановления конструктивной надежности.

Для поддержания надежности ТПС на необходимом уровне стандарт рекомендует следующую регламентацию выполнения видов ТО и ТР:

1) регламентированные ТО и ТР, выполняемые в объеме и в межремонтный период, установленными нормативно-технической документацией независимо от технического состояния ТПС (планово-предупредительный ремонт);

2) техническое обслуживание с периодическим контролем, при котором объем операций по поддержанию исправности и работоспособности определяется техническим состоянием ТПС в момент начала ТО;

|

|

|

3) техническое обслуживание с непрерывным контролем. При таком порядке операции, необходимые для поддержания исправности и работоспособности ТПС, выполняют по мере надобности на основе непрерывного наблюдения за техническим состоянием ТПС в эксплуатации;

4) ремонт по техническому состоянию. В этом случае объем и момент начала ремонта определяют по фактическому техническому состоянию единицы ТПС, а техническое состояние контролируется в объеме и в сроки, установленные нормативно-технической документацией. По существу – это ремонт по потребности.

Утвержденный объем работ каждого обслуживания и ремонта называют его характеристикой. Промежуток времени или пробег между двумя смежными ТО или ТР, имеющими одну и ту же характеристику, называют межремонтным периодом.

Ремонт по потребности назначается независимо от пробега локомотива и определяется фактом отказа в эксплуатации и обнаружением на ТО неисправности или предельно допустимого износа.

Планово - предупредительный ремонт назначается после выполнения определенного пробега (или времени работы) локомотива.

Основой установления системы планово-предупредительных ремонтов являются наблюдения за изменениями состояния локомотивов, приводящими к отказам при нормальных условиях эксплуатации.

На железнодорожном транспорте Украины для единиц ТПС принята планово - предупредительная система технического обслуживания и ремонтов, т.е. регламентированное выполнение ТО и ТР. Для этой системы характерны:

постановка локомотивов в ремонт после нормированного пробега или времени работы, устанавливаемых приказом МПС;

Рис.2. Влияние на характер нарастания износа детали, узла в зависимости от пробега l

фиксированный объем ремонтных работ;

профилактическое проведение ремонтных работ, т. е. не после свершения отказов оборудования, а заранее с целью их предупреждения;

чередование ремонтов разной сложности и их повторяемость после определенного межремонтного пробега.

|

|

|

Система планово-предупредительных ремонтов обеспечивает более высокую безопасность движения, меньшее число случайных отказов, чем при ремонтах по техническому состоянию (по потребности), обеспечивает больший коэффициент технической готовности ТПС, разновременность загрузки ремонтного оборудования и бригад. Но для высокой эффективности планово-предупредительной системы ремонтов необходимо правильное назначение межремонтных пробегов на основе данных о процессах износа и прогнозирования его развития. Основой для определения межремонтных пробегов являются статистические данные о неисправностях и отказах оборудования единиц ТПС в эксплуатации. Определяют базовые—наиболее ответственные детали, узлы и агрегаты, от состояния которых зависит безопасность движения, безотказность работы ТПС. Отдельные базовые детали, узлы и агрегаты группируют по наработкам на отказ, трудоемкости восстановительных, ремонтных работ. Это дает возможность выбрать оптимальный ремонтный цикл (чередование ремонтов и межремонтные периоды). За критерий оптимальности принимают минимум затрат на ТО и ТР, максимальное использование локомотивов в эксплуатационной работе и др.

Влияние профилактического обслуживания (ТО) на срок службы деталей и узлов локомотивов можно проследить на схеме рис.2. Если Х д – предельный допуск на износ, то при отсут.ствии ТО срок службы узла будет определяться графиком 0 – 1 – 2 – 3 и составит lро. Участок 0 – 1 характеризует приработочный износ, 1 – 2 – нормальный эксплуатационный, а 2 – 3 – аварийный износ.

При проведении ТО' после пробега lр' аварийный износ предупреждается, интенсивность изнашивания уменьшается и характеризуется графиком 2 – 4 – 5 – 6 с указанными ранее составляющими элементами. Проведение ТО " после второго пробега lр" вновь предупреждает аварийный износ (линия 5 – 6), и интенсивность изнашивания за пробег lр" следует графику 5 – 7 – 8. После этого пробега lр'" износ достигает предельной величины Х д, и теперь требуется проведение не ТО, а ТР. В результате выполнения двух ТО срок службы узла увеличивается с lpо до lр

Характерно, что каждая разборка сопряжений узлов и агрегатов на ТО для их освидетельствования, ревизии, регулировки и т. п. нарушает их естественную приработку, и в результате после сборки интенсивность изнашивания за приработочный период (2-4; 5-7 - рис.2) возрастает, что сокращает общий срок службы узла и агрегата. Поэтому всякая разборка узлов и агрегатов локомотивов, не обусловленная прямой необходимостью, увеличивает их износ и, следовательно, вредна.

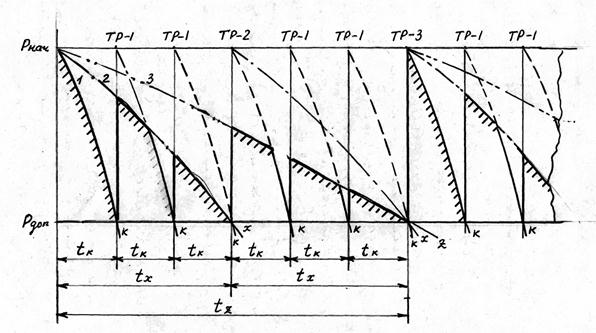

На рис. 3 представлена схема формирования ремонтного цикла (ТР-1, ТР-2 и ТР-3). На рисунке tk, tх, t z - наработки на отказ соответственно групп элементов к, х, z с равными наработками на отказ; 1, 2, 3— кривые уменьшения надежности групп элементов; Р шч, Р доп – уровни надежности соответственно начальный и предельно допустимый.

В процессе эксплуатации с увеличением наработки снижается надежность группы элементов к (кривая 1) до предельно допустимой Р доп, после чего надежность этих элементов восстанавливается ремонтом ТР-1. Однако надежность локомотива в целом достигает лишь уровня, ограниченного кривой надежности другой группы элементов - х. При дальнейшей эксплуатации через наработку 1к надежность локомотивов по техническому состоянию группы элементов к вновь упадет до Р доп, и вновь производится их восстановление ремонтом ТР-1. Так продолжается до тех пор, пока надежность второй группы элементов х не упадет до уровня Р доп. Теперь для восстановления элементов группы k и х требуется назначить ремонт ТР-2. Далее надежность локомотива определяется кривой снижения надежности группы элементов z, и при снижении надежности этой группы элементов до уровня Р доп назначается ремонт ТР-3, на котором будут восстанавливаться элементы всех трех групп (к, х, z ).

Фактически после каждого ремонта функция надежности восстановленной группы элементов (и каждого элемента) будет несколько ниже, чем новых элементов, и представленная на рис.3. схема отражает лишь принципиальную картину формирования ремонтного цикла (чередование и периодичность ремонтов).

На ряде зарубежных дорог применяется система непрерывного контроля технического состояния агрегатов и узлов. В этом случае отсут.ствуют нормированные сроки ремонта и жесткие межремонтные интервалы. Например, на некоторых железных дорогах США тяговый подвижной состав оснащается оборудованием, позволяющим непрерывно регистрировать около 140 параметров, таких, как температура, напряжение и ток, давление и пр., характеризующих техническое состояние различных элементов локомотива. Полученные данные обрабатывают в вычислительном центре, где и устанавливается необходимость изъятия данного локомотива из эксплуатации для выполнения того или иного ремонта или обслуживания.

Рис.3 Формирование ремонтного цикла

2014-02-02

2014-02-02 9396

9396